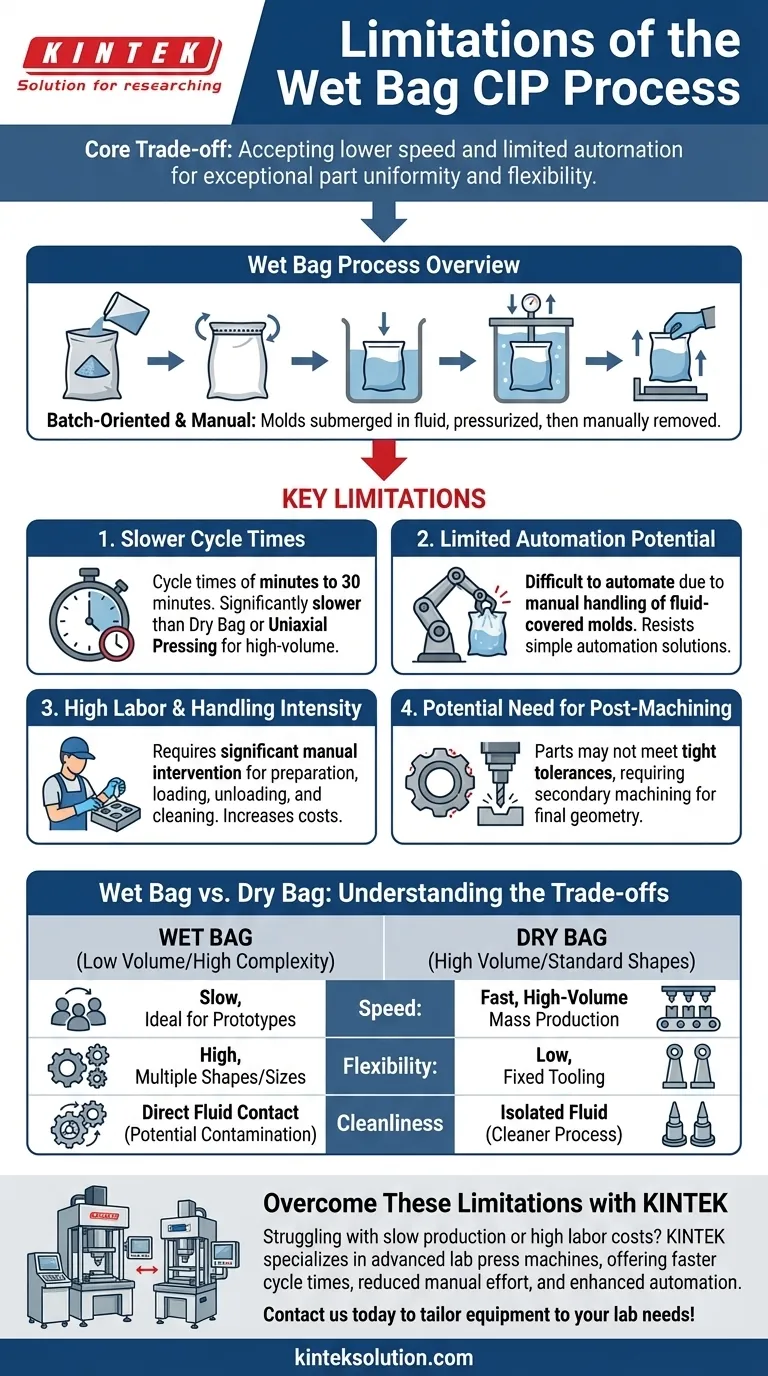

Kurz gesagt: Die Haupteinschränkungen des Nasssack-Kaltisostatischen Pressverfahrens (CIP) sind seine langsamen Zykluszeiten, der hohe Arbeitsaufwand und die mangelnde Eignung für eine hochvolumige Automatisierung. Obwohl es sich hervorragend zur Herstellung von Teilen mit gleichmäßiger Dichte eignet, handelt es sich im Grunde um ein Batch-Verfahren, das erheblich langsamer und manueller ist als Alternativen wie das Trockensackverfahren oder das uniaxial Pressen.

Der zentrale Kompromiss beim Nasssackverfahren besteht darin, eine geringere Produktionsgeschwindigkeit und begrenzte Automatisierung im Austausch für eine außergewöhnliche Teilegleichmäßigkeit und die Flexibilität zur Herstellung komplexer Formen in kleineren Stückzahlen in Kauf zu nehmen.

Das Nasssackverfahren erklärt

Um seine Einschränkungen zu verstehen, müssen Sie zunächst seinen Mechanismus verstehen. Das Verfahren ist unkompliziert, aber inhärent manuell.

Der Batch-orientierte Arbeitsablauf

Bei der Nasssacktechnik wird eine flexible Form oder ein Sack mit Pulver gefüllt und verschlossen. Dieser verschlossene Sack wird dann in ein Druckgefäß getaucht, das mit einer Flüssigkeit, typischerweise Öl oder Wasser, gefüllt ist.

Das Gefäß wird verschlossen und die Flüssigkeit unter Druck gesetzt, wodurch ein gleichmäßiger Druck auf alle Oberflächen der Form ausgeübt wird. Nach einer festgelegten Zeit wird der Druck im Gefäß abgebaut, es wird geöffnet und das verdichtete Teil manuell entnommen.

Direkter Flüssigkeitskontakt

Ein definierendes Merkmal ist, dass die Form direkt in die Druckflüssigkeit eingetaucht wird. Dies hat direkte Auswirkungen auf Handhabung, Sauberkeit und den gesamten Arbeitsablauf.

Wesentliche Einschränkungen des Nasssackverfahrens

Die manuelle, Batch-orientierte Natur dieses Verfahrens führt zu mehreren deutlichen Nachteilen, insbesondere bei der Betrachtung der Großserienfertigung.

Langsamere Zykluszeiten

Der gesamte Zyklus des Füllens, Verschließens, Beladens, Unter Druck Setzens, Druckablassens und Entladens ist zeitaufwändig. Die Zykluszeiten können von wenigen Minuten bis zu 30 Minuten reichen.

Dies ist erheblich langsamer als beim Trockensack-CIP oder Uniaxialpressen, die für eine schnelle, kontinuierliche oder semi-kontinuierliche Produktion ausgelegt sind.

Begrenztes Automatisierungspotenzial

Das Nasssackverfahren ist schwer vollständig zu automatisieren. Die manuelle Handhabung flexibler, flüssigkeitsbedeckter Formen beim Be- und Entladen ist ein großes Hindernis, das sich einfachen Automatisierungslösungen widersetzt.

Im Gegensatz dazu ist das Trockensackverfahren, bei dem die Werkzeuge in das Druckgefäß integriert sind, explizit für die Integration in automatisierte Hochvolumen-Produktionslinien konzipiert.

Hoher Arbeits- und Handhabungsaufwand

Jedes Teil oder jede Charge von Teilen erfordert einen erheblichen manuellen Eingriff. Ein Bediener muss die Formen vorbereiten, sie in das Druckgefäß ein- und ausbauen und die Reinigung der Teile und Werkzeuge verwalten. Dies macht das Verfahren arbeitsintensiver und erhöht die Betriebskosten bei Skalierung.

Möglicher Bedarf an Nachbearbeitung

Obwohl das Verfahren hervorragend zur Formgebung komplexer Teile geeignet ist, erfüllen die fertigen Teile möglicherweise nicht die engen Maßtoleranzen. Dies erfordert oft einen sekundären Bearbeitungsschritt, um die endgültige, präzise Geometrie zu erreichen, was Zeit und Kosten für den Gesamtprozess hinzufügt.

Die Kompromisse verstehen: Nasssack vs. Trockensack

Die Einschränkungen des Nasssackverfahrens werden am deutlichsten, wenn man es direkt mit seiner primären Alternative, dem Trockensackverfahren, vergleicht.

Geschwindigkeit und Volumen

Nasssack ist ideal für Prototypen, Forschung und kleine bis mittlere Produktionsläufe, bei denen Teilekomplexität und Qualität von größter Bedeutung sind.

Trockensack ist für die Massenproduktion standardisierter Formen in großen Mengen konzipiert, bei denen Geschwindigkeit und geringe Stückkosten die Haupttreiber sind.

Formkomplexität und Flexibilität

Das Nasssackverfahren bietet eine überlegene Flexibilität. Es kann relativ kostengünstig mehrere Formen und Größen verarbeiten, sogar im selben Zyklus.

Das Trockensackverfahren verwendet feste Werkzeuge, die in die Presse integriert sind, wodurch es am besten für die Herstellung großer Mengen desselben Teils geeignet ist.

Sauberkeit und Kontamination

Da beim Trockensackverfahren die Druckflüssigkeit durch eine permanente Membran von der Pulverform isoliert wird, handelt es sich um ein inhärent saubereres Verfahren. Der direkte Flüssigkeitskontakt beim Nasssackverfahren führt einen zusätzlichen Schritt und eine potenzielle Kontaminationsquelle ein, wenn er nicht sorgfältig gehandhabt wird.

Die richtige Wahl für Ihre Produktionsanforderungen treffen

Ihr Produktionsziel ist der wichtigste Faktor bei der Entscheidung, ob die Einschränkungen des Nasssackverfahrens akzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion großer Stückzahlen liegt: Das Nasssackverfahren ist aufgrund seiner langsamen, manuellen Natur ungeeignet; das Trockensackverfahren ist die bessere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer oder variierter Formen in kleineren Chargen liegt: Das Nasssackverfahren ist eine ausgezeichnete Wahl, da seine Geschwindigkeitsbeschränkungen durch seine Flexibilität und die Fähigkeit, hochgleichmäßige Teile herzustellen, aufgewogen werden.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Arbeitskosten und der Maximierung der Automatisierung liegt: Der hohe Arbeitsaufwand des Nasssackverfahrens macht es weniger skalierbar als vollautomatische Trockensacksysteme.

Letztendlich müssen Sie die Fertigungsmethode wählen, die Ihren spezifischen Anforderungen an Teilekomplexität, Produktionsvolumen und Kosten entspricht.

Zusammenfassungstabelle:

| Einschränkung | Beschreibung | Auswirkung |

|---|---|---|

| Langsamere Zykluszeiten | Manuelle Schritte wie Füllen, Verschließen und Entladen dauern pro Zyklus Minuten bis 30 Minuten. | Reduziert die Produktionsgeschwindigkeit und Effizienz. |

| Begrenztes Automatisierungspotenzial | Aufgrund der Handhabung flüssigkeitsbedeckter Formen schwer zu automatisieren. | Erhöht die Abhängigkeit von manueller Arbeit und begrenzt die Skalierbarkeit. |

| Hoher Arbeits- und Handhabungsaufwand | Erfordert erhebliche Bedienerbeteiligung bei der Formvorbereitung und Teileentnahme. | Erhöht die Betriebskosten und den Arbeitskräftebedarf. |

| Möglicher Bedarf an Nachbearbeitung | Teile erfüllen möglicherweise nicht enge Toleranzen und erfordern eine sekundäre Bearbeitung. | Fügt dem Produktionsprozess Zeit und Kosten hinzu. |

Haben Sie Probleme mit langsamer Produktion oder hohen Arbeitskosten in Ihrem Labor? KINTEK ist spezialisiert auf fortschrittliche Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um die Einschränkungen traditioneller Methoden wie dem Nasssack-CIP zu überwinden. Unsere Lösungen bieten schnellere Zykluszeiten, reduzierten manuellen Aufwand und verbesserte Automatisierung, um Ihre Effizienz und Präzision zu steigern. Kontaktieren Sie uns noch heute, um zu erfahren, wie wir unsere Ausrüstung an Ihre Laboranforderungen anpassen und Ihnen helfen können, überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

Andere fragen auch

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verdichtung von HAp/Col? Überlegene knochenähnliche Festigkeit erzielen

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Was ist die spezifische Funktion einer Kaltisostatischen Presse (CIP)? Verbesserung der Kohlenstoffimpfung in Mg-Al-Legierungen