Die grundlegende Einschränkung des kalten isostatischen Pressens (CIP) hinsichtlich der Dimensionskontrolle ergibt sich direkt aus dem Kern seines Prozesses: der Verwendung einer flexiblen, elastomeren Form. Obwohl diese Form für die Übertragung eines gleichmäßigen Drucks unerlässlich ist, macht ihre inhärente Verformbarkeit das Erreichen einer hohen geometrischen Präzision schwierig. Das Endprodukt ist eine "Near-Net-Shape"-Form, die typischerweise eine nachträgliche Bearbeitung erfordert, um enge Toleranzen zu erfüllen.

Kaltes isostatisches Pressen ist ein Prozess, der dimensionale Präzision gegen überlegene Materialgleichmäßigkeit eintauscht. Seine Abhängigkeit von einer flexiblen Form erzeugt Teile mit außergewöhnlicher Dichte und minimalen inneren Spannungen, aber diese Teile erfordern fast immer eine nachträgliche Bearbeitung, um ihre endgültigen, präzisen Abmessungen zu erreichen.

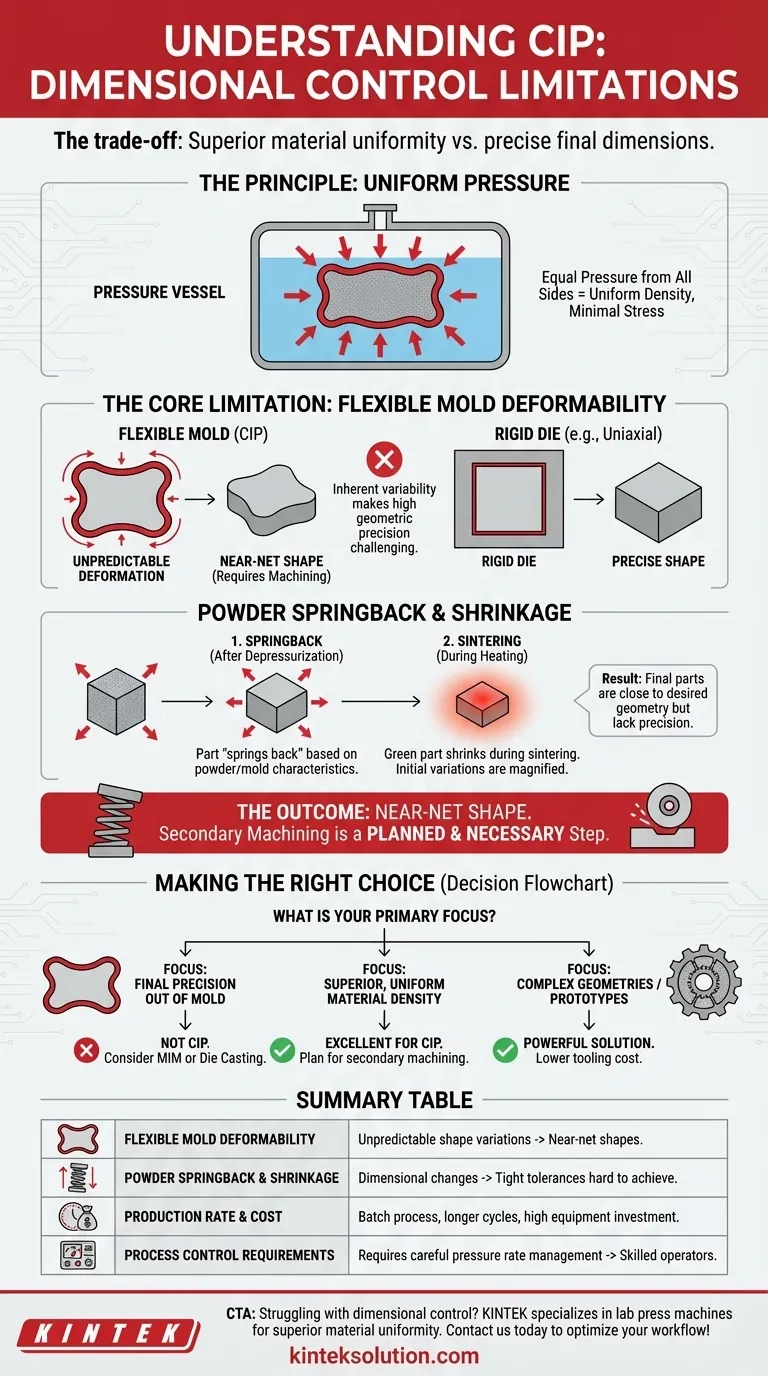

Das Prinzip des CIP: Gleichmäßiger Druck, gleichmäßige Dichte

Wie CIP eine Verdichtung erreicht

Das kalte isostatische Pressen funktioniert, indem eine mit Pulver gefüllte, flexible Form in ein Hochdruckgefäß gegeben wird. Ein flüssiges Medium, typischerweise Öl oder Wasser, wird dann verwendet, um einen immensen, gleichmäßigen Druck aus allen Richtungen auf die Form auszuüben.

Diese Methode basiert auf dem Pascalschen Gesetz, das besagt, dass der auf eine eingeschlossene Flüssigkeit ausgeübte Druck in alle Richtungen gleichmäßig übertragen wird. Dies gewährleistet, dass das Pulver gleichmäßig verdichtet wird, wodurch die bei uniaxialem (einseitigem) Pressen üblichen Dichtegradienten vermieden werden.

Der Hauptvorteil: Materialintegrität

Der Hauptvorteil des CIP ist die Herstellung eines "grünen" Teils (eines ungesinterten Teils) mit einer außergewöhnlich gleichmäßigen Dichte. Diese Homogenität minimiert innere Spannungen und Hohlräume, was zu überlegenen und vorhersehbareren mechanischen Eigenschaften nach dem letzten Sinterprozess führt.

Warum die Dimensionskontrolle von Natur aus herausfordernd ist

Die Beschaffenheit der flexiblen Form

Die Komponente, die eine gleichmäßige Verdichtung ermöglicht – die Elastomerform – ist die Hauptursache für dimensionale Ungenauigkeiten. Diese Formen, oft aus Urethan oder Gummi hergestellt, sind darauf ausgelegt, sich unter Druck zu verformen.

Selbst bei sehr dünnen und gleichmäßig dicken Formen ist ihre Verformung nicht perfekt vorhersehbar oder wiederholbar mit einem hohen Grad an Präzision. Dies führt zu leichten Abweichungen in der endgültigen Form und Größe des verdichteten Teils.

Pulverrückfederung und Schrumpfung

Nachdem das Gefäß drucklos gemacht wurde, federn sowohl das verdichtete Pulver als auch die Elastomerform leicht zurück. Das Ausmaß dieser Rückfederung hängt von den Eigenschaften des Pulvers, seiner verdichteten Dichte und dem Formmaterial selbst ab.

Darüber hinaus schrumpft das Grünkörperteil während des anschließenden Sinterns (Erwärmens). Während diese Schrumpfung vorhergesagt werden kann, werden alle anfänglichen Maßabweichungen aus dem CIP-Prozess übertragen, was die Erzielung enger Endtoleranzen ohne Nachbearbeitung erschwert.

Das "Near-Net-Shape"-Ergebnis

Aufgrund dieser Faktoren werden durch CIP hergestellte Teile fast immer als Near-Net-Shapes betrachtet. Sie liegen nahe an der gewünschten Endgeometrie, es fehlt ihnen jedoch die Präzision, die für viele Anwendungen erforderlich ist. Ein sekundärer Bearbeitungsschritt, wie Schleifen, Fräsen oder Drehen, ist ein geplanter und notwendiger Teil des Fertigungsablaufs, um die endgültigen Spezifikationen zu erreichen.

Verständnis der Kompromisse des CIP

Vorteil: Komplexe Geometrien

CIP eignet sich hervorragend zur Herstellung von Teilen mit komplexen Formen, einschließlich Hinterschnitten oder komplizierten inneren Hohlräumen. Die flexible Form kann Geometrien aufnehmen, die mit starren Gesenken, die beim uniaxialen Pressen verwendet werden, schwer oder unmöglich herzustellen sind.

Einschränkung: Produktionsrate und Kosten

CIP ist im Allgemeinen ein Batch-Prozess mit längeren Zykluszeiten im Vergleich zu automatisierten Methoden wie Gesenkpressen oder Pulver-Spritzguss. Darüber hinaus stellt die erforderliche Hochdruckausrüstung eine erhebliche anfängliche Kapitalinvestition dar.

Einschränkung: Prozesskontrolle

Die Erzielung eines hochwertigen, gleichmäßigen Teils erfordert eine sorgfältige Kontrolle der Druckaufbau- und Druckabbaugeschwindigkeiten. Eine Beschleunigung dieses Prozesses kann Defekte oder Dichteschwankungen hervorrufen und den Hauptvorteil der Technologie zunichtemachen. Dies erfordert qualifizierte Bediener und ein robustes Prozessmanagement.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für CIP erfordert, dass die Vorteile der Materialqualität gegenüber den Einschränkungen der Maßhaltigkeit direkt aus der Presse priorisiert werden.

- Wenn Ihr Hauptaugenmerk auf der Endpräzision des Teils direkt aus der Form liegt: CIP ist nicht die ideale Wahl. Ziehen Sie Prozesse wie Metallspritzguss (MIM) oder Druckguss in Betracht, sofern diese mit Ihrem Material kompatibel sind.

- Wenn Ihr Hauptaugenmerk auf einer überlegenen, gleichmäßigen Materialdichte für ein kritisches Bauteil liegt: CIP ist eine ausgezeichnete Wahl, vorausgesetzt, Sie planen und budgetieren eine Nachbearbeitung, um die endgültigen Abmessungen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Prototypen oder Kleinserienteile liegt: CIP bietet eine leistungsstarke Lösung, da die Werkzeuge (Elastomerformen) weitaus kostengünstiger sind als die harten Stahlwerkzeuge, die für andere Methoden erforderlich sind.

Letztendlich ist die Betrachtung von CIP als Umformprozess für ein überlegenes, vorbearbeitetes Rohling der Schlüssel zur effektiven Nutzung seiner einzigartigen Materialvorteile.

Zusammenfassungstabelle:

| Einschränkung | Beschreibung |

|---|---|

| Verformbarkeit flexibler Formen | Die inhärente Verformbarkeit der Form führt zu unvorhersehbaren Formabweichungen, was zu Near-Net-Shapes führt, die für Präzision eine Nachbearbeitung erfordern. |

| Pulverrückfederung und Schrumpfung | Die Rückfederung nach der Verdichtung und die Schrumpfung beim Sintern verursachen Maßänderungen, wodurch enge Toleranzen ohne zusätzliche Bearbeitung schwer zu erreichen sind. |

| Produktionsrate und Kosten | CIP ist ein Batch-Prozess mit längeren Zyklen und hohen Ausrüstungskosten, der die Effizienz und Skalierbarkeit für Hochvolumenanwendungen beeinträchtigt. |

| Anforderungen an die Prozesskontrolle | Erfordert eine sorgfältige Steuerung der Druckaufbau- und Druckabbaugeschwindigkeiten, um Defekte zu vermeiden, was qualifizierte Bediener und robuste Protokolle erfordert. |

Haben Sie Schwierigkeiten mit der Dimensionskontrolle in Ihren Laborprozessen? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die darauf ausgelegt sind, die Materialgleichmäßigkeit und Effizienz für Labore zu verbessern. Unsere Lösungen helfen Ihnen, überlegene Dichte und minimale interne Spannungen zu erzielen, selbst bei komplexen Geometrien. Lassen Sie sich nicht von Einschränkungen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Geräte Ihren Arbeitsablauf optimieren und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Was sind die Vorteile der CIP-Methode? Erzielen Sie eine gleichmäßige Dichte und komplexe Formen

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Wie schneidpresst man kaltisostatisch im Vergleich zum Spritzgießen? Wählen Sie das beste Verfahren für Ihre Materialien und Ihr Volumen

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Welche Branchen profitieren vom kalten isostatischen Pressen (KIP)? Erzielen Sie überragende Bauteilintegrität