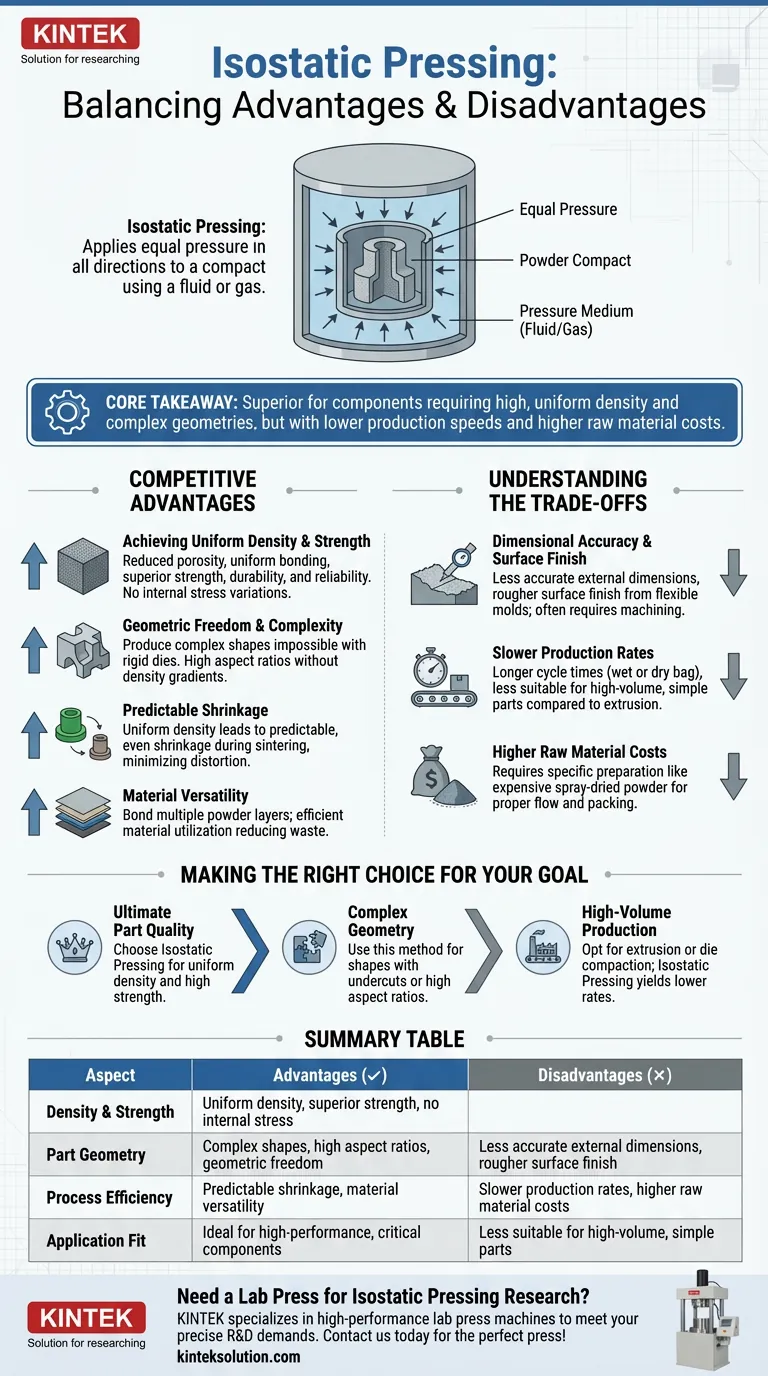

Die isostatische Pressung ist ein Formgebungsverfahren für Pulvermetallurgie und Keramik, bei dem ein Pressling in allen Richtungen gleichem Druck ausgesetzt wird, wobei eine Flüssigkeit oder ein Gas als Druckmedium dient. Im Gegensatz zur uniaxialen Pressung, bei der die Kraft nur aus einer oder zwei Richtungen ausgeübt wird, sorgt die isostatische Pressung dafür, dass die Pulvermischung unabhängig von Größe und Geometrie des Teils mit maximaler Gleichmäßigkeit verdichtet wird.

Kernbotschaft Die isostatische Pressung ist die überlegene Wahl für Komponenten, die eine hohe, gleichmäßige Dichte und komplexe Geometrien erfordern, die mit herkömmlicher Matrizenpressung nicht erreicht werden können. Diese Leistung geht jedoch mit geringeren Produktionsgeschwindigkeiten, höheren Rohstoffanforderungen und der häufigen Notwendigkeit einer Nachbearbeitung einher.

Die Wettbewerbsvorteile

Erzielung gleichmäßiger Dichte und Festigkeit

Der Hauptvorteil der isostatischen Pressung ist ihre Fähigkeit, Porosität zu reduzieren und hohe Pressdichten zu erzielen. Da der Druck hydrostatisch (von allen Seiten gleich) ausgeübt wird, verbindet sich das Material gleichmäßig.

Diese Gleichmäßigkeit eliminiert die internen Spannungsunterschiede, die bei der Pressung in starren Matrizen häufig auftreten. Folglich weisen die Teile eine überlegene Festigkeit, Haltbarkeit und Zuverlässigkeit auf, die Voraussetzungen für Hochleistungsanwendungen sind.

Geometrische Freiheit und Komplexität

Diese Methode beseitigt viele Einschränkungen bei der Teilegeometrie. Da der Druck omnidirektional ist, können Hersteller komplexe Formen herstellen, die aus einer starren Matrize nicht ausgeworfen werden könnten.

Sie ermöglicht auch die Herstellung von Presslingen mit hohen Seitenverhältnissen (lange und dünne Teile) ohne die Dichtegradienten, die typischerweise bei der konventionellen Pressung auftreten.

Vorhersehbare Schwindung

Da die Dichte im gesamten "grünen" (ungebrannten) Teil gleichmäßig ist, ist die Schwindung, die während des Sinter- oder Brennvorgangs auftritt, sehr vorhersehbar und gleichmäßig.

Dies führt zu sehr geringen Verformungen während des Brennvorgangs und stellt sicher, dass die endgültige Komponente ihre beabsichtigten Proportionen beibehält.

Materialvielfalt

Die isostatische Pressung ermöglicht die Verbindung mehrerer Schichten unterschiedlicher Pulver innerhalb eines einzigen Presslings.

Sie gewährleistet auch eine effiziente Materialnutzung und reduziert Abfall im Vergleich zu subtraktiven Fertigungsverfahren.

Die Kompromisse verstehen

Maßgenauigkeit und Oberflächengüte

Während die interne Struktur präzise ist, sind die äußeren Abmessungen weniger genau, insbesondere an Oberflächen, die an die flexible Form oder den Beutel angrenzen.

Da die Form flexibel ist, ist die Oberflächengüte im Allgemeinen rauer als bei starren Stahlmatrizen. Dies erfordert oft eine anschließende Oberflächenbearbeitung oder maschinelle Bearbeitung, um die endgültig erforderlichen Toleranzen zu erreichen.

Langsamere Produktionsraten

Die isostatische Pressung ist im Allgemeinen ein langsamerer Prozess im Vergleich zu Massenproduktionsmethoden wie Extrusion oder Matrizenpressung.

Unabhängig davon, ob "Wet Bag" (Batch) oder "Dry Bag" (halbautomatische) Varianten verwendet werden, sind die Zykluszeiten länger, was sie für die Massenproduktion einfacher, kostengünstiger Teile weniger geeignet macht.

Höhere Rohstoffkosten

Um sicherzustellen, dass der Prozess effektiv funktioniert – insbesondere in automatischen Pressen – muss das Ausgangsmaterial oft speziell vorbereitet werden.

Der Prozess erfordert häufig die Verwendung von sprühgetrocknetem Pulver, um einen ordnungsgemäßen Fluss und eine gute Packung zu gewährleisten. Diese spezielle Pulvervorbereitung ist im Vergleich zu Standardpulvermischungen relativ teuer.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der ultimativen Teilequalität liegt: Wählen Sie die isostatische Pressung, um gleichmäßige Dichte und hohe Festigkeit bei kritischen, hochbelasteten Komponenten zu erzielen.

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie liegt: Verwenden Sie diese Methode, um Formen mit Hinterschneidungen oder hohen Seitenverhältnissen herzustellen, die herkömmliche starre Matrizen nicht handhaben können.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Entscheiden Sie sich für Extrusion oder Matrizenpressung, da die isostatische Pressung geringere Produktionsraten erzielt und mehr Sekundärbearbeitung erfordert.

Die isostatische Pressung schließt die Lücke zwischen Designfreiheit und struktureller Integrität und bietet eine Lösung für Teile, bei denen die innere Konsistenz nicht verhandelbar ist.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Dichte & Festigkeit | Gleichmäßige Dichte, überlegene Festigkeit, keine inneren Spannungen | - |

| Teilgeometrie | Komplexe Formen, hohe Seitenverhältnisse, geometrische Freiheit | Weniger genaue Außenabmessungen, rauere Oberflächengüte |

| Prozesseffizienz | Vorhersehbare Schwindung, Materialvielfalt | Langsamere Produktionsraten, höhere Rohstoffkosten |

| Anwendungsbereich | Ideal für Hochleistungs-, kritische Komponenten | Weniger geeignet für Massenproduktion, einfache Teile |

Benötigen Sie eine Laborpresse für die isostatische Pressforschung?

Die isostatische Pressung ist unerlässlich für die Herstellung von Teilen mit gleichmäßiger Dichte und komplexen Geometrien. KINTEK ist spezialisiert auf Hochleistungs-Laborpressen, einschließlich isostatischer Pressen, die entwickelt wurden, um die präzisen Anforderungen Ihrer Forschung und Entwicklung zu erfüllen.

Unsere Ausrüstung hilft Ihnen, die überlegenen Materialeigenschaften und die Designfreiheit zu erzielen, die in diesem Artikel besprochen werden. Ob Sie neue Materialien entwickeln oder komplexe Komponenten prototypisieren, KINTEK bietet die zuverlässigen, präzisen Presslösungen, die Ihr Labor benötigt.

Entdecken Sie das Potenzial der isostatischen Pressung in Ihrem Labor. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und die perfekte Presse für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Warum wird eine Kaltisostatische Presse (CIP) gegenüber dem Standard-Matrizenpressen bevorzugt? Perfekte Siliziumkarbid-Gleichmäßigkeit erzielen

- Was macht das Kaltisostatische Pressen zu einer vielseitigen Fertigungsmethode? Erschließen Sie geometrische Freiheit und überlegene Materialeigenschaften

- Warum wird das Kaltisostatische Pressen (CIP) in die Formgebung von SiAlCO-Keramik-Grünkörpern integriert?

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern

- Warum ist Kaltisostatisches Pressen (CIP) nach dem Axialpressen für PZT-Keramiken erforderlich? Strukturelle Integrität erreichen