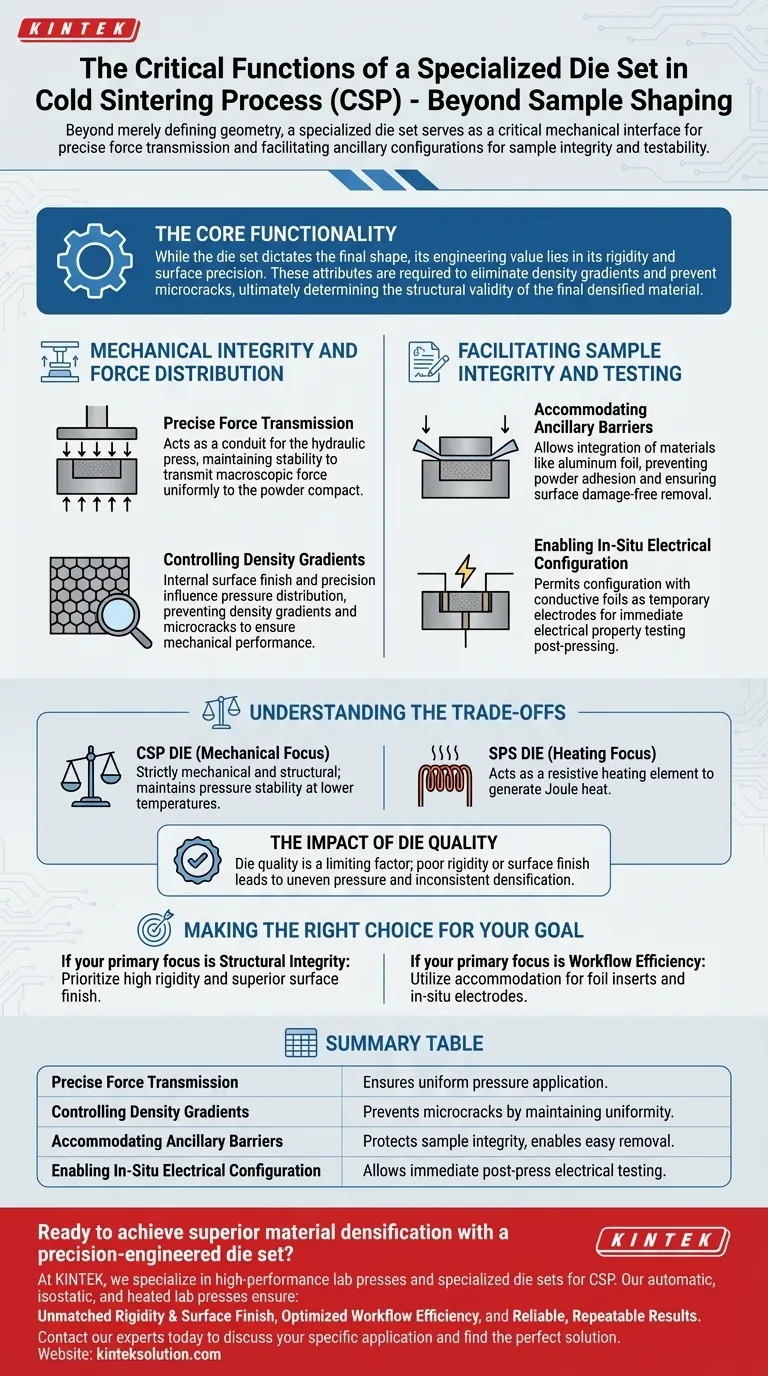

Über die reine Geometriedefinition hinaus dient ein spezieller Matrizensatz im Kaltsinterverfahren (CSP) als kritische mechanische Schnittstelle. Seine Hauptfunktionen über die Formgebung hinaus sind die präzise Übertragung makroskopischer Kräfte von der Hydraulikpresse und die Ermöglichung von Zusatzkonfigurationen, die die Musterintegrität und Testbarkeit gewährleisten.

Die Kernfunktionalität Während die Matrize die endgültige Form bestimmt, liegt ihr ingenieurtechnischer Wert in ihrer Steifigkeit und Oberflächenpräzision. Diese Eigenschaften sind erforderlich, um Dichtegradienten zu eliminieren und Mikrorisse zu verhindern, was letztendlich die strukturelle Gültigkeit des endgültig verdichteten Materials bestimmt.

Mechanische Integrität und Kraftverteilung

Präzise Kraftübertragung

Die grundlegendste Rolle der Matrize besteht darin, als Leitung für die Hydraulikpresse zu dienen. Sie muss robust genug sein, um hohen Lasten ohne Verformung standzuhalten.

Durch Aufrechterhaltung der mechanischen Stabilität stellt die Matrize sicher, dass die von der Presse aufgebrachte makroskopische Kraft gleichmäßig auf das Pulverkompakt übertragen wird.

Kontrolle von Dichtegradienten

Die interne Oberflächenbeschaffenheit und Präzision der Matrize beeinflussen direkt, wie der Druck über das Muster verteilt wird.

Hochpräzise Komponenten verhindern die Bildung von Dichtegradienten. Diese Gleichmäßigkeit ist entscheidend, um Mikrorisse zu vermeiden, die die mechanische Leistung des endgültigen Geräts beeinträchtigen.

Ermöglichung von Musterintegrität und Tests

Aufnahme von Zusatzbarrieren

Das Design des Matrizensatzes ermöglicht die Integration von Zusatzmaterialien, wie z. B. Aluminiumfolie, zwischen Muster und Stößeln.

Diese Anordnung verhindert, dass das Pulver an den Pressenteilen haftet. Durch die Funktion als Antihaftbarriere stellt der Matrizensatz sicher, dass das Muster ohne Oberflächenbeschädigung entfernt werden kann.

Ermöglichung von In-situ-Elektrokonfiguration

Über den Schutz hinaus ermöglicht der Matrizensatz die Konfiguration des Musters für nachfolgende Analysen während der Pressphase.

Wenn leitfähige Folien innerhalb der Matrize verwendet werden, dienen sie als temporäre Elektroden. Dies ermöglicht, dass das endgültig gepresste Muster sofort auf elektrische Eigenschaften getestet werden kann, was sowohl Integrität als auch Funktionsfähigkeit gewährleistet.

Verständnis der Kompromisse

Mechanische Robustheit vs. Aktive Erwärmung

Es ist entscheidend, die Funktion einer CSP-Matrize von denen zu unterscheiden, die in Techniken wie dem Funkenplasmagesinterten (SPS) verwendet werden.

Bei SPS fungiert die Matrize (oft Graphit) als ohmscher Heizelement. Beim Kaltsintern ist die Funktion der Matrize streng mechanisch und strukturell; sie ist nicht dafür ausgelegt, Joulesche Wärme durch elektrischen Strom zu erzeugen, sondern vielmehr, die Druckstabilität bei niedrigeren Temperaturen aufrechtzuerhalten.

Der Einfluss der Matrizenqualität

Die Qualität des Matrizensatzes ist ein limitierender Faktor im Prozess.

Wenn der Matrize die Steifigkeit fehlt oder sie eine schlechte Oberflächenbeschaffenheit aufweist, wird die Druckübertragung ungleichmäßig. Dies führt zu inkonsistenter Verdichtung und macht das Muster unabhängig von der chemischen Zusammensetzung des Pulvers unbrauchbar.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Kaltsinterverfahrens zu maximieren, berücksichtigen Sie, wie der Matrizensatz Ihre spezifischen Ziele unterstützt:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie einen Matrizensatz mit hoher Steifigkeit und überlegener Oberflächenbeschaffenheit, um Mikrorissbildung zu verhindern und eine gleichmäßige Dichte zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Workflow-Effizienz liegt: Nutzen Sie die Fähigkeit der Matrize, Folien-Einsätze aufzunehmen, um Anhaften zu verhindern, und integrieren Sie Elektroden für sofortige Tests nach dem Pressen.

Die Matrize ist nicht nur ein Behälter; sie ist das primäre Werkzeug zur Umsetzung der aufgebrachten Kraft in Materialleistung.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil |

|---|---|

| Präzise Kraftübertragung | Gewährleistet gleichmäßige Druckanwendung für konsistente Verdichtung. |

| Kontrolle von Dichtegradienten | Verhindert Mikrorisse durch Aufrechterhaltung der Mustergleichmäßigkeit. |

| Aufnahme von Zusatzbarrieren | Schützt die Musterintegrität und ermöglicht einfache Entnahme. |

| Ermöglichung von In-situ-Elektrokonfiguration | Ermöglicht sofortige elektrische Eigenschaftstests nach dem Pressen. |

Sind Sie bereit, überlegene Materialverdichtung mit einem präzisionsgefertigten Matrizensatz zu erzielen?

Bei KINTEK sind wir auf die Herstellung von Hochleistungs-Laborpressen und speziellen Matrizensätzen spezialisiert, die für die anspruchsvollen Anforderungen des Kaltsinterverfahrens entwickelt wurden. Unsere automatischen Laborpressen, isostatischen Pressen und beheizten Laborpressen sind so konstruiert, dass sie nahtlos mit unseren Matrizen zusammenarbeiten und Folgendes gewährleisten:

- Unübertroffene Steifigkeit & Oberflächenbeschaffenheit: Für perfekte Kraftübertragung und Eliminierung von Dichtegradienten.

- Optimierte Workflow-Effizienz: Designs, die Folienbarrieren und In-situ-Elektrodenkonfigurationen aufnehmen.

- Zuverlässige, wiederholbare Ergebnisse: Hochwertige Komponenten, die die Grundlage für gültige experimentelle Daten bilden.

Lassen Sie uns Ihnen helfen, die Fähigkeiten Ihres Labors zu verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Pressen- und Matrizensatzlösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Sonderform Laborpressform für Laboranwendungen

- Labor-Anti-Riss-Pressform

- Zusammenbau einer quadratischen Laborpressenform für den Laborgebrauch

- Zylindrische Laborpressform mit Skala

- Labor-Kugelpresse Form

Andere fragen auch

- Welche technischen Faktoren werden bei der Auswahl von Präzisions-Edelstahlformen berücksichtigt? Optimierung der Fluoridpulverformgebung

- Welche Rollen spielen die Nylonform und die Stahlstangen beim Pressen von Elektrolytpellets? Optimale Pelletdichte für ionische Leitfähigkeit erreichen

- Welche zusätzlichen Ausstattungsmodule sind für diese Pressen erhältlich?Erweitern Sie Ihre Laborpresse mit kundenspezifischen Werkzeugen und Kränen

- Was sind die typischen Betriebsparameter für Heißpressen mit einer Graphitform? Master Sintering bei hohen Temperaturen

- Was ist die Hauptfunktion von Spezialformen bei der Herstellung von Verbundwerkstoffen? Beherrschung der Materialausrichtung und Konsolidierung