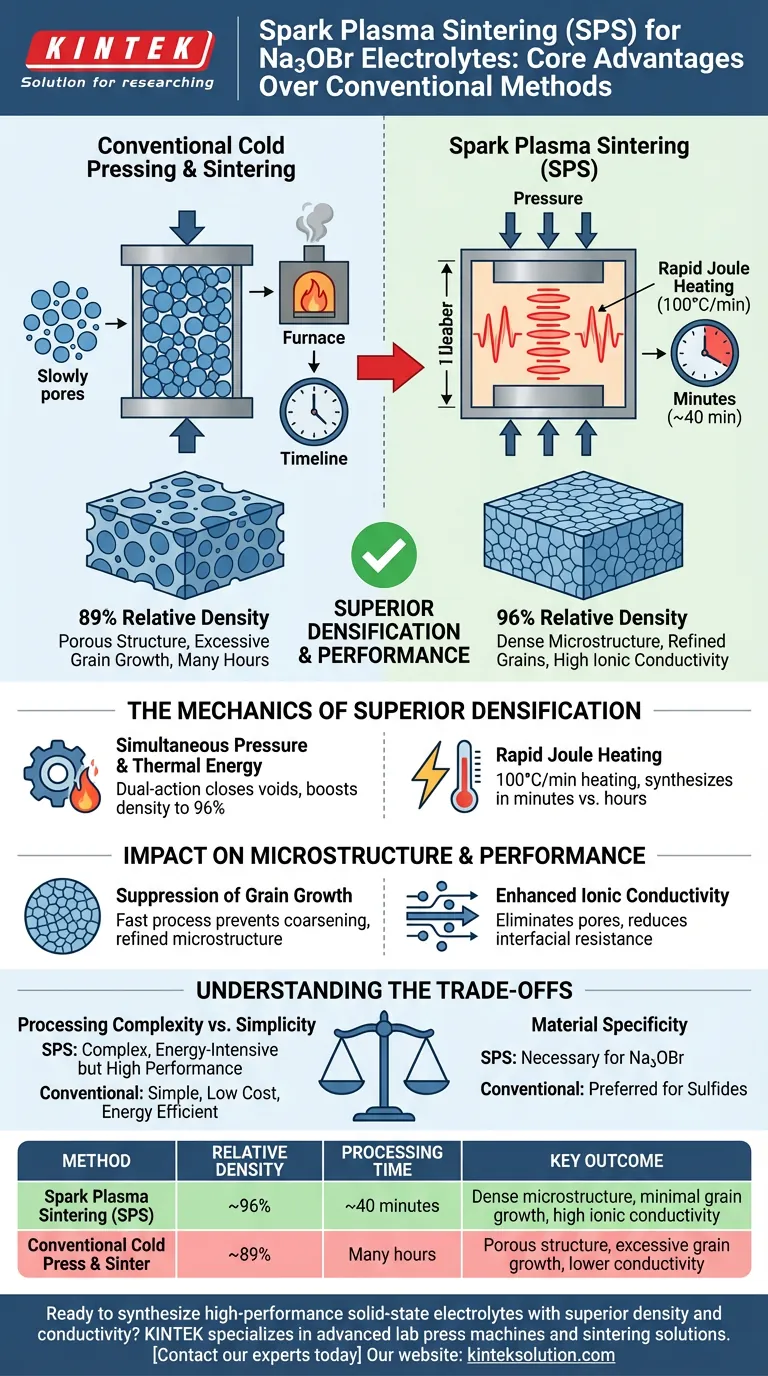

Der Hauptvorteil des Spark Plasma Sintering (SPS) für Na3OBr-Elektrolyte ist die Fähigkeit, eine überlegene relative Dichte zu erreichen durch schnelle, gleichzeitige Anwendung von Wärme und Druck. Während herkömmliche Kaltpress- und Sinterverfahren typischerweise bei etwa 89 % Dichte enden, treibt SPS diesen Wert auf 96 % hoch. Diese physikalische Verdichtung ist der entscheidende Faktor zur Minimierung des Grenzflächenwiderstands und zur Maximierung der gesamten Ionenleitfähigkeit des Materials.

Kernbotschaft: Herkömmliche Sinterverfahren führen aufgrund langer Verarbeitungszeiten oft zu porösen Strukturen und übermäßigem Kornwachstum. SPS löst dieses Problem, indem es schnelle Aufheizraten (bis zu 100 °C/min) und direkten Druck nutzt, um dichte, mechanisch robuste Elektrolyte mit optimierten Mikrostrukturen in Minuten statt Stunden zu synthetisieren.

Die Mechanik überlegener Verdichtung

Gleichzeitiger Druck und thermische Energie

Im Gegensatz zu herkömmlichen Verfahren, bei denen die Press- und Heizstufen getrennt sind, wendet SPS gleichzeitig mechanischen Druck und Wärme an. Dieser duale Ansatz zwingt die Partikel effektiver zusammen und schließt die Lücken, die beim Kaltpressen entstehen. Speziell für Na3OBr führt dies zu einem Sprung der relativen Dichte von 89 % auf 96 %.

Schnelle Joulesche Heizung

SPS nutzt gepulsten Gleichstrom (Joulesche Heizung), um die Wärme intern im Werkzeug zu erzeugen. Dies ermöglicht extrem hohe Aufheizraten, wie z. B. 100 °C/min. Folglich ist der Syntheseprozess in wenigen Minuten abgeschlossen – oft etwa 40 Minuten –, anstatt der vielen Stunden, die für die herkömmliche Festkörper-Ofenheizung benötigt werden.

Auswirkungen auf Mikrostruktur und Leistung

Unterdrückung des Kornwachstums

In der Materialwissenschaft führt eine längere Einwirkung hoher Wärme normalerweise dazu, dass Körner grob werden und stark wachsen, was die Leistung beeinträchtigen kann. Da der SPS-Prozess so schnell ist, unterdrückt er dieses Kornwachstum erheblich. Das Ergebnis ist ein Endprodukt mit einer verfeinerten Mikrostruktur, die durch kleinere, gleichmäßiger verteilte Körner gekennzeichnet ist.

Verbesserte Ionenleitfähigkeit

Die Mikrostruktur bestimmt direkt die elektrochemische Leistung des Elektrolyten. Durch die effektive Eliminierung von Poren und die Verdichtung der Korngrenzen reduziert SPS den Grenzflächenwiderstand erheblich. Diese strukturelle Integrität ist der Schlüssel zur Erschließung des vollen Potenzials der Ionenleitfähigkeit des Na3OBr-Elektrolyten.

Verständnis der Kompromisse

Verarbeitungskomplexität vs. Einfachheit

Obwohl SPS überlegene Leistungskennzahlen für oxidbasierte und halogenidbasierte Materialien wie Na3OBr bietet, ist es ein komplexer, energieintensiver Prozess. Im Gegensatz dazu ist das Kaltpressen mit einer Standard-Laborpresse deutlich einfacher. Es senkt die Verarbeitungskosten und den Energieverbrauch, was die Zellmontage vereinfacht.

Materialspezifität

Die Wahl der Methode hängt oft von der Materialchemie ab. Beispielsweise wird das Kaltpressen häufig für Sulfid-Elektrolyte bevorzugt, um Herausforderungen bei der Hochtemperatur-Co-Sinterung zu umgehen. Bei Na3OBr erreicht die "einfachere" Methode (Kaltpressen) jedoch nicht die für eine optimale Funktion erforderliche hohe Dichte, was die Komplexität von SPS zu einem notwendigen Kompromiss für die Leistung macht.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Verarbeitungsmethode für Ihren Festkörperelektrolyten auszuwählen, wägen Sie den Bedarf an elektrochemischer Leistung gegen die Produktionskomplexität ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ionenleitfähigkeit liegt: Wählen Sie Spark Plasma Sintering (SPS), um eine Dichte von >95 % zu erreichen und den Grenzflächenwiderstand durch verfeinerte Mikrostruktur zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Verarbeitungskosten und -komplexität liegt: Wählen Sie herkömmliches Kaltpressen, vorausgesetzt, Ihr spezifisches Material (wie bestimmte Sulfide) erfordert keine Hochtemperaturverdichtung für die Funktion.

Für Hochleistungs-Na3OBr-Elektrolyte ist SPS nicht nur eine Alternative; es ist die definitive Methode zur Überwindung der Leitfähigkeitsbeschränkungen, die durch Porosität verursacht werden.

Zusammenfassungstabelle:

| Methode | Relative Dichte | Verarbeitungszeit | Wichtigstes Ergebnis |

|---|---|---|---|

| Spark Plasma Sintering (SPS) | ~96 % | ~40 Minuten | Dichte Mikrostruktur, minimale Kornwachstum, hohe Ionenleitfähigkeit |

| Herkömmliches Kaltpressen & Sintern | ~89 % | Viele Stunden | Poröse Struktur, übermäßiges Kornwachstum, geringere Leitfähigkeit |

Bereit, Hochleistungs-Festkörperelektrolyte mit überlegener Dichte und Leitfähigkeit zu synthetisieren?

KINTEK ist spezialisiert auf fortschrittliche Laborpressen, einschließlich innovativer Sinterlösungen. Unsere Expertise kann Ihnen helfen, die Grenzen herkömmlicher Methoden zu überwinden und die optimale Mikrostruktur für Ihre Materialforschung zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Ausrüstung Ihre Entwicklung von Batteriematerialien der nächsten Generation beschleunigen kann!

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Split-Elektro-Labor-Pelletpresse

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Elektrische Split-Laborkaltpressen CIP-Maschine

Andere fragen auch

- Wie werden hydraulische Pelletpressen in der Materialprüfung und -forschung eingesetzt? Präzise Probenvorbereitung & Spannungsanalyse

- Warum ist eine hochpräzise Labor-Hydraulikpresse für die Herstellung von Sulfid-Festkörperelektrolyt-Pellets unerlässlich?

- Warum ist die Verwendung einer Labor-Hydraulikpresse für die Pelletierung notwendig? Optimierung der Leitfähigkeit von Verbundkathoden

- Was ist der Hauptzweck der Verwendung einer Laborhydraulikpresse zur Formung von Halogenid-Elektrolytpulvern zu Pellets vor elektrochemischen Tests? Erzielung genauer Messungen der Ionenleitfähigkeit

- Was ist die entscheidende Funktion einer Laborhydraulikpresse bei der Herstellung von Li1+xAlxGe2−x(PO4)3 (LAGP)-Elektrolytpellets für Festkörperbatterien? Pulver in Hochleistungs-Elektrolyte verwandeln