Im Kern zeichnet sich die Trockenbeutel-Technologie im Kaltisostatischen Pressen (CIP) durch ihre Geschwindigkeit, Automatisierung und ihr integriertes Design aus. Im Gegensatz zu anderen Methoden ist die flexible Form ein fester Bestandteil im Inneren des Druckbehälters. Dies ermöglicht das direkte Beladen von Pulver, das Pressen und das Ausstoßen in einer schnellen, automatisierten Abfolge, was sie zur überlegenen Wahl für die Hochvolumenproduktion macht.

Der grundlegende Unterschied beim Trockenbeutel-CIP liegt nicht im Druck, sondern in der Prozessarchitektur. Durch die Integration der flexiblen Membran in den Behälter selbst verwandelt sich ein manueller, batchorientierter Prozess in ein optimiertes, kontinuierliches Produktionssystem, das ideal für die Automatisierung ist.

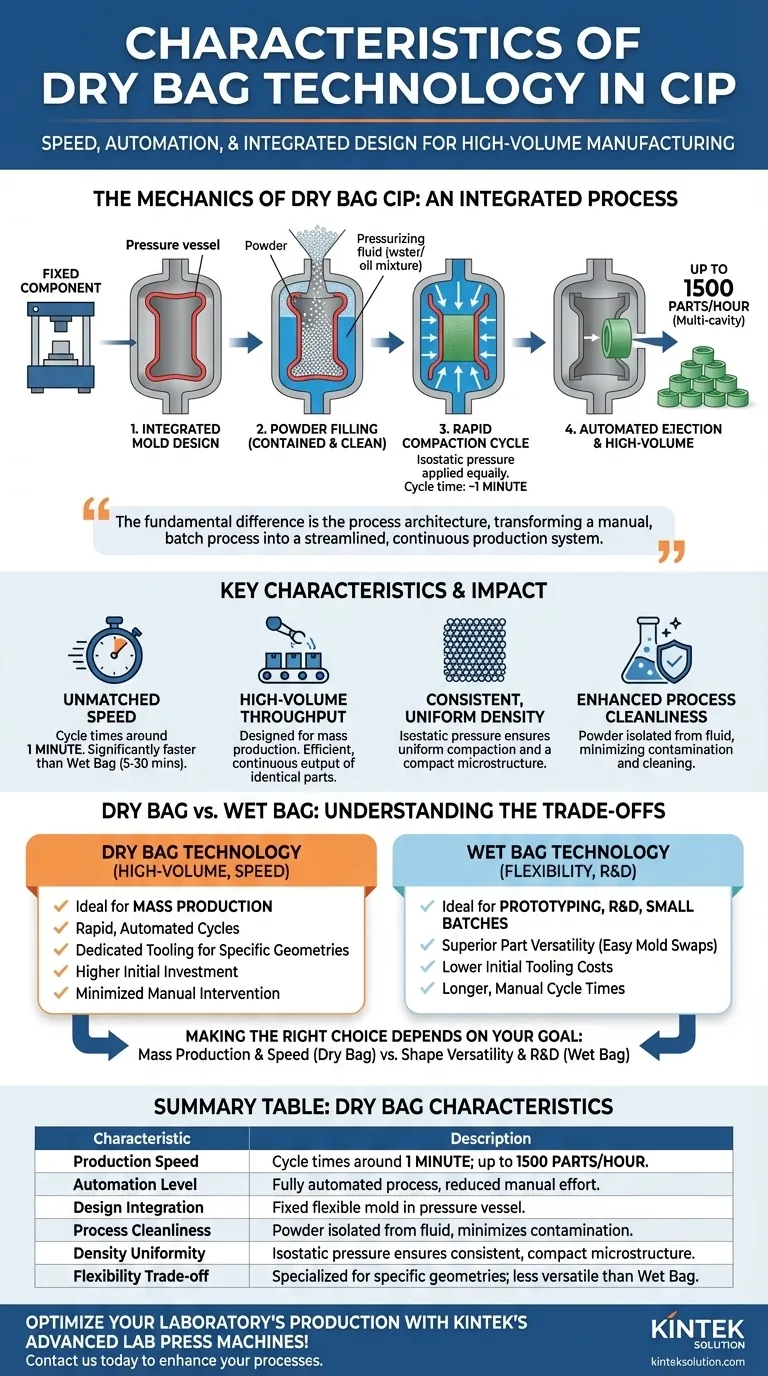

Die Mechanik des Trockenbeutel-CIP: So funktioniert's

Um die Vorteile der Trockenbeutel-Technologie zu verstehen, ist es unerlässlich, ihren einzigartigen mechanischen Aufbau zu erfassen, der sich grundlegend vom traditionelleren Nassbeutel-Ansatz unterscheidet.

Das integrierte Formdesign

Bei einem Trockenbeutel-System ist die flexible, elastische Form oder Membran kein separates, frei bewegliches Werkzeug. Stattdessen ist sie direkt in den Druckbehälter eingebaut und wird zu einem integralen Bestandteil der Maschine.

Ein geschlossener und sauberer Prozess

Pulver wird direkt in die Kavität dieser festen Form geladen. Die Druckflüssigkeit (typischerweise eine Wasser-/Ölmischung) ist im Behälter enthalten, bleibt aber durch die Membran vom Pulver isoliert. Das Pulver und das fertige Teil kommen nie mit der Flüssigkeit in Kontakt, was den Prozess erheblich sauberer macht.

Der schnelle Verdichtungszyklus

Sobald die Form gefüllt ist, wird isostatischer Druck auf die Flüssigkeit ausgeübt, die wiederum die integrierte Membran gleichmäßig von allen Seiten komprimiert. Dies verdichtet das Pulver zu einem festen, grünkörperlichen Teil. Dieser gesamte Zyklus ist extrem schnell und dauert oft nur etwa eine Minute.

Für die Automatisierung konzipiert

Da die Form stationär ist, eignet sich der gesamte Prozess – vom Pulverfüllen bis zum Auswerfen des verdichteten Teils – perfekt für die Automatisierung. Dies ist der entscheidende Faktor für ihre hohen Produktionsraten, die in Mehrkavitätensystemen bis zu 1500 Teile pro Stunde erreichen können.

Hauptmerkmale und deren Auswirkungen

Die einzigartige Mechanik des Trockenbeutel-CIP führt direkt zu mehreren ausgeprägten betrieblichen Vorteilen, insbesondere im Vergleich zum Nassbeutel-Gegenstück.

Unübertroffene Produktionsgeschwindigkeit

Der primäre Vorteil ist die Geschwindigkeit. Mit Zykluszeiten von etwa einer Minute ist die Trockenbeutel-Technologie dramatisch schneller als das Nassbeutelpressen, das 5 bis 30 Minuten pro Zyklus dauern kann.

Hoher Durchsatz

Die Kombination aus schnellen Zyklen und Automatisierung macht das Trockenbeutel-CIP zum Standard für die Massenproduktion. Es ist darauf ausgelegt, eine große Menge identischer Teile effizient und kontinuierlich zu produzieren.

Gleichmäßige, konsistente Dichte

Wie bei allen isostatischen Pressverfahren wird der Druck von allen Seiten gleichmäßig ausgeübt. Dies gewährleistet, dass das Pulver mit einer sehr gleichmäßigen und konsistenten Dichte verdichtet wird, was zu einem starken, zuverlässigen Endprodukt mit einer kompakten Mikrostruktur führt.

Verbesserte Prozesssauberkeit

Durch die Isolierung des Pulvers von der Druckflüssigkeit minimiert das Trockenbeutel-CIP das Risiko einer Kreuzkontamination. Es reduziert auch drastisch den Bedarf an Behälter- und Teilereinigung, wodurch der gesamte Fertigungsablauf optimiert wird.

Die Abwägung verstehen: Trockenbeutel vs. Nassbeutel

Die Wahl der Trockenbeutel-Technologie beinhaltet einen klaren Kompromiss zwischen Produktionsgeschwindigkeit und operativer Flexibilität. Sie ist nicht universell überlegen; sie ist spezialisiert.

Flexibilität und Teilegeometrie

Das Nassbeutel-CIP ist weitaus vielseitiger. Formen werden extern gefüllt und versiegelt, sodass eine einzige Presse eine Vielzahl von Formen und Größen verarbeiten kann, einfach durch den Austausch der Formen. Trockenbeutelpressen sind typischerweise für eine bestimmte Teilegeometrie ausgelegt, was sie für die Produktion mit hoher Produktvielfalt und geringem Volumen ineffizient macht.

Produktionsvolumen und -umfang

Die Wahl ist klar: Trockenbeutel ist für die Hochvolumen-, automatisierte Massenproduktion. Nassbeutel eignet sich besser für Prototypen, Forschung und Entwicklung sowie kleine bis mittlere Chargengrößen, bei denen häufige Umrüstungen erforderlich sind.

Werkzeug und Anfangsinvestition

Die Einrichtung eines Trockenbeutel-Systems für ein bestimmtes Teil erfordert komplexere und dedizierte Werkzeuge. Dies führt im Allgemeinen zu einer höheren Anfangsinvestition im Vergleich zu den einfacheren, vielseitigeren Werkzeugen, die in Nassbeutel-Systemen verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen CIP-Methode hängt vollständig von Ihren spezifischen Produktionszielen, der Teilekomplexität und dem erforderlichen Volumen ab.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion und Geschwindigkeit liegt: Die Trockenbeutel-Technologie ist aufgrund ihrer schnellen, hochautomatisierten Zyklen die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf Formvielseitigkeit und F&E liegt: Die Nassbeutel-Technologie bietet überlegene Flexibilität für die Herstellung vielfältiger Teile in kleineren, nicht kontinuierlichen Chargen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes für ein einzelnes Teiledesign liegt: Die dedizierte, automatisierte Natur eines Trockenbeutel-Systems liefert die höchste Leistung.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Werkzeugkosten für mehrere Teiletpen liegt: Nassbeutel-Systeme sind kostengünstiger für eine Produktion mit geringem Volumen und hoher Produktvielfalt.

Letztendlich ist das Verständnis dieser Unterscheidung zwischen einem schnellen, dedizierten System und einem flexiblen, batchorientierten System der Schlüssel zur effektiven Nutzung des isostatischen Pressens.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Produktionsgeschwindigkeit | Zykluszeiten um 1 Minute, ideal für hohe Ausstoßmengen bis zu 1500 Teilen/Stunde |

| Automatisierungsgrad | Vollautomatischer Prozess vom Füllen bis zum Auswerfen, reduziert manuelle Eingriffe |

| Designintegration | Feste flexible Form im Druckbehälter für einen optimierten, kontinuierlichen Betrieb |

| Prozesssauberkeit | Pulver von Flüssigkeit isoliert, minimiert Kontamination und Reinigungsbedarf |

| Dichtegleichmäßigkeit | Isostatischer Druck gewährleistet eine konsistente, kompakte Mikrostruktur in Teilen |

| Flexibilitätskompromiss | Spezialisiert für spezifische Geometrien, weniger vielseitig als Nassbeutel-CIP |

Optimieren Sie die Produktion Ihres Labors mit den fortschrittlichen Laborpressen von KINTEK! Ob Sie eine automatische Laborpresse, eine isostatische Presse oder eine beheizte Laborpresse benötigen, unsere Lösungen bieten unübertroffene Effizienz, Präzision und Zuverlässigkeit für die Hochvolumenfertigung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern und Ihre spezifischen Anforderungen erfüllen können – lassen Sie uns gemeinsam die Zukunft der Labortechnologie gestalten!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Was sind die Standard-Spezifikationen für Produktions-Kaltisostatpressen (CIP)? Optimieren Sie Ihren Materialverdichtungsprozess

- Was sind einige Anwendungsbeispiele für das kaltisostatische Pressen?Steigern Sie Ihre Materialleistung mit gleichmäßiger Verdichtung

- Was ist die spezifische Funktion einer Kaltisostatischen Presse (CIP)? Verbesserung der Kohlenstoffimpfung in Mg-Al-Legierungen

- Was sind die Vorteile einer einheitlichen Dichte und strukturellen Integrität bei CIP?Erzielen Sie überragende Leistung und Zuverlässigkeit

- Welche technischen Vorteile bietet eine Kaltisostatische Presse für Mg-SiC-Nanokomposite? Erzielen Sie überlegene Gleichmäßigkeit