Im Wesentlichen bietet die Wet Bag Cold Isostatic Pressing (CIP)-Technologie außergewöhnliche Flexibilität und Materialqualität. Ihre Hauptvorteile sind die Fähigkeit, hochgleichmäßige, dichte Komponenten nahezu jeder Form oder Größe zu formen, einschließlich sehr großer und komplizierter Konstruktionen. Dieses Verfahren eignet sich hervorragend für Szenarien, in denen sich die Teilegeometrie ändert oder die Produktionsvolumina keine spezielle Hochgeschwindigkeitsautomatisierung rechtfertigen.

Der Kernwert des Wet Bag CIP liegt in seiner Vielseitigkeit. Obwohl es langsamer ist als Alternativen, bietet es die Freiheit, eine breite Mischung aus komplexen, großen oder Prototypenteilen mit überlegener Materialgleichmäßigkeit herzustellen, was es ideal für F&E und die Fertigung kleiner bis mittlerer Stückzahlen macht.

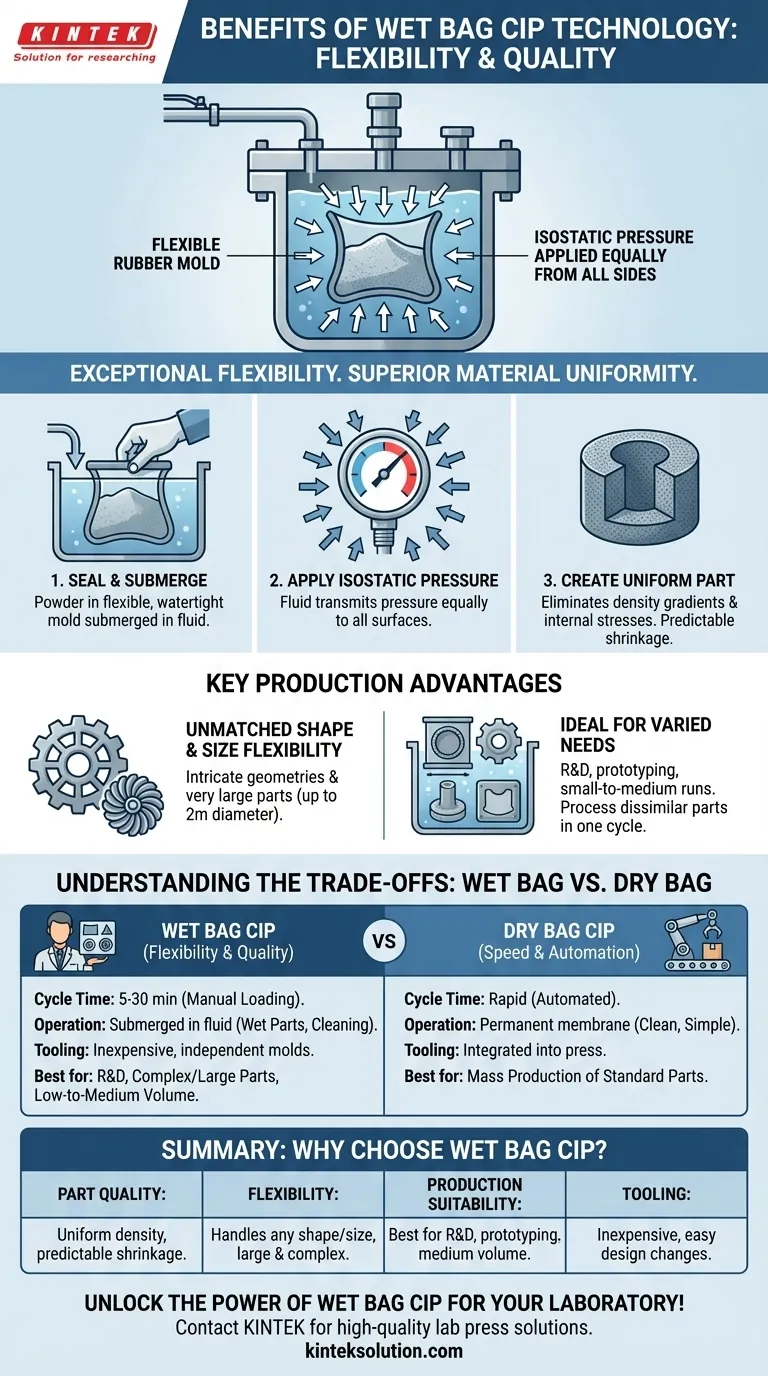

Wie Wet Bag CIP eine überlegene Teilequalität erreicht

Die Vorteile von Wet Bag CIP ergeben sich direkt aus seiner einzigartigen Methode zur Druckanwendung. Das Verständnis dieses Prozesses ist der Schlüssel zur Wertschätzung seiner Vorteile.

Das Prinzip des isostatischen Drucks

Beim Wet Bag-Verfahren wird das Pulver zunächst in eine flexible, wasserdichte Form eingeschlossen, die typischerweise aus Gummi besteht. Diese gesamte versiegelte Form wird dann in einer Hochdruckkammer in eine Flüssigkeit eingetaucht.

Wenn die Kammer unter Druck gesetzt wird, überträgt die Flüssigkeit diesen Druck gleichmäßig und gleichzeitig auf jede Oberfläche der Form. Das ist die Definition von „isostatischem“ Druck.

Erzeugung gleichmäßiger Dichte

Da der Druck gleichzeitig von allen Seiten ausgeübt wird, verdichtet sich das Pulver im gesamten Bauteil gleichmäßig. Dies eliminiert Dichtegradienten und innere Spannungen, die häufig in Teilen auftreten, die mit uniaxialem Pressen hergestellt werden, bei dem der Druck nur aus einer oder zwei Richtungen ausgeübt wird.

Gewährleistung einer vorhersehbaren Schrumpfung

Die während des CIP erreichte gleichmäßige Dichte führt zu einer sehr vorhersehbaren und konsistenten Schrumpfung während der abschließenden Sinterphase. Dies ist ein entscheidender Vorteil für die Herstellung von Bauteilen mit engen Maßtoleranzen.

Wichtige Produktionsvorteile

Das Betriebsmodell von Wet Bag CIP macht es einzigartig geeignet für bestimmte Fertigungsumgebungen, in denen Flexibilität wichtiger ist als reine Geschwindigkeit.

Unübertroffene Form- und Größenflexibilität

Die Verwendung unabhängiger, externer Formen ermöglicht eine nahezu unbegrenzte Vielfalt an Teilegeometrien. Formen können für komplizierte Formen und für sehr große Teile hergestellt werden, wobei Druckbehälter mit Durchmessern von bis zu 2 Metern verfügbar sind.

Ideal für unterschiedliche Produktionsanforderungen

Wet Bag CIP ist hochwirksam für Forschung und Entwicklung, Prototyping sowie kleine bis mittlere Produktionsläufe. Mehrere Formen, auch mit unterschiedlichen Größen und Formen, können in die Druckkammer geladen und in einem einzigen Zyklus verarbeitet werden.

Die Kompromisse verstehen: Wet Bag vs. Dry Bag

Um die Vorteile von Wet Bag CIP vollständig zu erfassen, ist es entscheidend, es mit seiner wichtigsten Alternative, dem Dry Bag CIP, zu vergleichen. Die Wahl zwischen beiden ist ein klassischer technischer Kompromiss zwischen Flexibilität und Geschwindigkeit.

Zykluszeit und Automatisierung

Der Wet Bag-Prozess ist relativ langsam, mit Zykluszeiten von 5 bis 30 Minuten aufgrund des manuellen Beladens und Entladens der Formen.

Im Gegensatz dazu ist das Dry Bag CIP auf Geschwindigkeit und Automatisierung ausgelegt. Es verwendet eine permanente Membran, die in die Presse integriert ist, was schnelle Zyklen ermöglicht und es für die Massenproduktion standardisierter Teile geeignet macht.

Betriebliche Sauberkeit und Komplexität

Wie der Name schon sagt, beinhaltet der „Wet Bag“-Prozess das direkte Eintauchen der Form in die Druckflüssigkeit. Dies erfordert den Umgang mit nassen Teilen und die regelmäßige Reinigung der Druckkammer.

Das Dry Bag Pressen isoliert das Teil von der Flüssigkeit, was zu einem saubereren, einfacheren Betrieb mit geringerem Wartungsaufwand führt.

Werkzeugphilosophie

Wet Bag CIP verwendet kostengünstige, unabhängige Formen, was einen einfachen Wechsel zwischen verschiedenen Teiledesigns ermöglicht. Dry Bag CIP integriert die Werkzeuge in die Presse selbst und optimiert sie so für Hochvolumenläufe eines einzigen Teilegeometrie.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen isostatischen Pressentechnologie hängt vollständig von Ihren spezifischen Produktionszielen und betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der automatisierten Hochvolumenproduktion eines einzigen Teils liegt: Dry Bag CIP ist aufgrund seiner Geschwindigkeit, Sauberkeit und Eignung für die Automatisierung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf F&E, Prototyping oder der Herstellung sehr großer, komplexer Teile liegt: Wet Bag CIP bietet die wesentliche Flexibilität in Form, Größe und Werkzeug, die diese Aufgaben erfordern.

- Wenn Ihr Hauptaugenmerk auf einem kleinen bis mittleren Volumenmix verschiedener Teile liegt: Die Fähigkeit des Wet Bag CIP, mehrere, unterschiedliche Formen in einer Charge zu verarbeiten, bietet eine unübertroffene betriebliche Vielseitigkeit.

Letztendlich geht es bei der Wahl der richtigen isostatischen Pressmethode darum, die inhärenten Stärken der Technologie an Ihren spezifischen Fertigungszielen auszurichten.

Zusammenfassungstabelle:

| Aspekt | Vorteile von Wet Bag CIP |

|---|---|

| Teilequalität | Gleichmäßige Dichte, vorhersehbare Schrumpfung, Eliminierung innerer Spannungen |

| Flexibilität | Ermöglicht jede Form oder Größe, ideal für große, komplizierte oder unterschiedliche Teile |

| Produktionseignung | Am besten geeignet für F&E, Prototyping und Läufe kleiner bis mittlerer Stückzahlen |

| Werkzeuge | Kostengünstige, unabhängige Formen für einfache Designänderungen |

| Vergleich | Langsamer als Dry Bag CIP, aber vielseitiger für nicht standardisierte Produktion |

Entfesseln Sie die Kraft von Wet Bag CIP für Ihr Labor!

Bei KINTEK sind wir spezialisiert auf hochwertige Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um die vielfältigen Bedürfnisse von Laboren in F&E, Prototyping und Fertigung zu erfüllen. Unsere Wet Bag CIP-Lösungen liefern eine außergewöhnliche Teilequalität mit gleichmäßiger Dichte und Flexibilität für komplexe Geometrien und helfen Ihnen, präzise Ergebnisse in der Produktion kleiner bis mittlerer Stückzahlen zu erzielen. Lassen Sie sich nicht von Produktionsherausforderungen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Effizienz und Innovationskraft Ihres Labors steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Andere fragen auch

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität

- Warum wird eine Kaltisostatische Presse (CIP) typischerweise nach dem axialen Pressen hinzugefügt? Erhöhung der Keramikdichte

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material

- Warum ist eine Kaltisostatische Presse (CIP) für Perowskit-Keramikmembranen notwendig? Erreichen Sie eine maximale CO2-Reduktionseffizienz