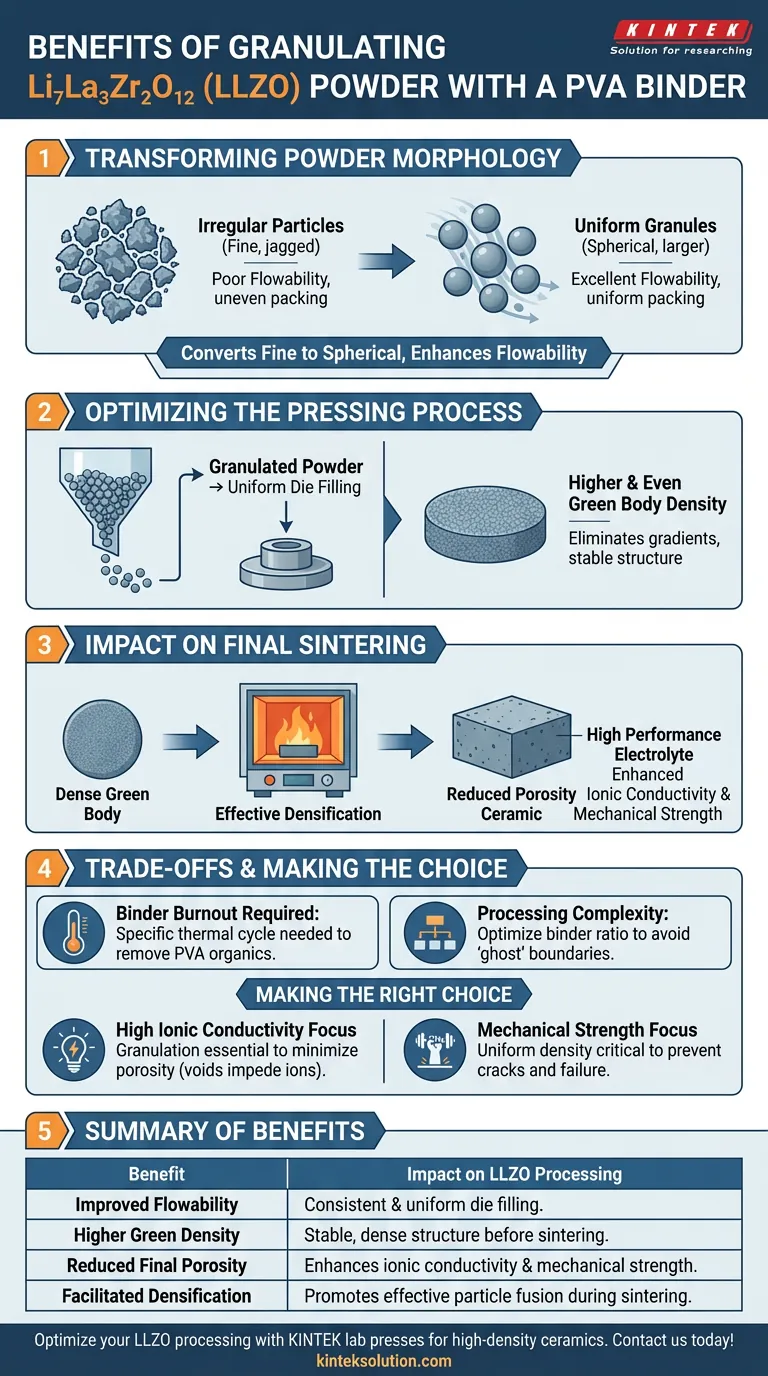

Die Granulierung von LLZO-Pulver mit einem PVA-Bindemittel verändert grundlegend die physikalischen Eigenschaften des Materials, um Handhabungs- und Dichteprobleme zu lösen. Dieser Prozess wandelt feine, unregelmäßige Partikel in gleichmäßige, kugelförmige Granulate um, die eine überlegene Fließfähigkeit aufweisen, eine gleichmäßige Matrizenfüllung gewährleisten und eine höhere Dichte des Grünlings ergeben. Letztendlich ist dieser Vorbereitungsschritt unerlässlich, um die Verdichtung zu maximieren und die Porosität im endgültigen gesinterten Keramikmaterial zu minimieren.

Das direkte Pressen feiner Pulver führt oft zu ungleichmäßiger Packung und strukturellen Defekten. Die Granulierung erzeugt ein frei fließendes Ausgangsmaterial, das sicherstellt, dass der "grüne" (unbrenngebrannte) Kompakt die für das Hochleistungs-Sintern erforderliche gleichmäßige Dichte aufweist.

Umwandlung der Pulvermorphologie

Von unregelmäßig zu kugelförmig

Das kalzinierte Li₇La₃Zr₂O₁₂ (LLZO)-Pulver liegt typischerweise als feine, zackige und unregelmäßig geformte Partikel vor.

Durch Mischen dieses Pulvers mit einem Polyvinylalkohol (PVA)-Bindemittel und anschließende Granulierung wandeln Sie diese schwer handhabbaren Partikel in größere, gleichmäßige Granulate um. Diese Granulate sind kugelförmig oder annähernd kugelförmig, was mechanisch für die Verarbeitung vorteilhafter ist.

Verbesserung der Fließfähigkeit

Feine Pulver neigen zum Verklumpen und weisen eine hohe Reibung zwischen den Partikeln auf, was ihre Handhabung erschwert.

Die kugelförmige Natur des granulierten Pulvers verbessert die Fließfähigkeit drastisch. Anstatt zusammenzukleben, rollen die Granulate übereinander und verhalten sich während des Herstellungsprozesses fast wie eine Flüssigkeit.

Optimierung des Pressvorgangs

Gleichmäßige Matrizenfüllung

Wenn das Pulver schlecht fließt, entstehen Luftspalte und ungleichmäßige Anhäufungen in der Pressmatrize.

Das granulierte LLZO fließt mühelos in die Matrize und gewährleistet eine konsistente und gleichmäßige Füllung. Dies eliminiert die Dichtegradienten, die bei nicht-granulierten Proben oft zu Verzug oder Rissbildung führen.

Maximierung der Grünlingsdichte

Der "Grünling" ist das komprimierte Objekt, das nach dem Pressen, aber vor dem Brennen gebildet wird.

Da das granulierte Pulver effizienter packt, erreicht der resultierende Grünling eine signifikant höhere Dichte. Darüber hinaus ist diese Dichte gleichmäßig im gesamten Teil verteilt und bietet eine stabile Struktur für die nächste Stufe.

Auswirkungen auf das Endsintern

Erleichterung der Verdichtung

Das Hochtemperatursintern ist der Prozess, bei dem die Keramikpartikel verschmelzen, um einen Festkörperelektrolyten zu bilden.

Ein aus granuliertem Pulver gebildeter Grünling erleichtert einen effektiveren Verdichtungsprozess. Da die Partikel bereits dicht und gleichmäßig gepackt sind, verschmelzen sie während des Erhitzens leichter und vorhersehbarer.

Reduzierung der Endporosität

Porosität ist der Feind der Leitfähigkeit in Festkörperelektrolyten.

Die durch Granulierung erreichte überlegene Packungsdichte führt direkt zu einem endgültigen Keramikprodukt mit reduzierter Porosität. Dies ergibt einen dichten, mechanisch robusten Elektrolyten, der eine höhere Leistung ermöglicht.

Verständnis der Kompromisse

Die Anforderung der Binderverbrennung

Obwohl PVA das Pressen verbessert, führt es organische Materialien ein, die entfernt werden müssen.

Sie müssen einen spezifischen thermischen Zyklus zur Binderverbrennung vor dem Hochtemperatursintern implementieren. Wenn das PVA nicht vollständig entfernt wird, können Kohlenstoffrückstände zurückbleiben, die die Leistung des Elektrolyten beeinträchtigen.

Verarbeitungskomplexität

Die Granulierung führt eine zusätzliche Variable in Ihren Arbeitsablauf ein.

Sie müssen das Verhältnis von Bindemittel zu Pulver sorgfältig optimieren. Wenn die Granulate zu hart sind, brechen sie möglicherweise beim Pressen nicht vollständig und hinterlassen "Geistergrenzen"; wenn sie zu weich sind, fließen sie möglicherweise nicht richtig.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob dieser Schritt für Ihre spezifische Anwendung notwendig ist, sollten Sie die folgenden Prinzipien berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf hoher Ionenleitfähigkeit liegt: Granulierung ist unerlässlich, um die Porosität zu minimieren, da Hohlräume die Bewegung von Lithiumionen behindern.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Die durch Granulierung erzielte gleichmäßige Dichte ist entscheidend, um Risse und strukturelles Versagen der Keramik zu verhindern.

Durch die Kontrolle der Partikelmorphologie durch Granulierung schaffen Sie die strukturelle Grundlage, die für einen hochwertigen Festkörperelektrolyten erforderlich ist.

Zusammenfassungstabelle:

| Vorteil | Auswirkung auf die LLZO-Verarbeitung |

|---|---|

| Verbesserte Fließfähigkeit | Gewährleistet eine konsistente und gleichmäßige Matrizenfüllung. |

| Höhere Grünlingsdichte | Bietet eine stabile, dichte Struktur vor dem Sintern. |

| Reduzierte Endporosität | Verbessert die Ionenleitfähigkeit und mechanische Festigkeit. |

| Erleichterte Verdichtung | Fördert die effektive Partikelverschmelzung während des Sinterprozesses. |

Sind Sie bereit, Ihre LLZO-Verarbeitung für überlegene Festkörperelektrolyte zu optimieren? KINTEK ist spezialisiert auf Laborkraftpressen, einschließlich automatischer und beheizter Laborkraftpressen, die entwickelt wurden, um die präzisen Anforderungen der Laborforschung und -entwicklung zu erfüllen. Unsere Geräte gewährleisten das gleichmäßige Pressen, das für hochdichte Keramikkomponenten erforderlich ist. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Lösungen Ihre Materialherstellung verbessern und Ihre Leistungsziele erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrische elektrische Laborheizpresse für Laborzwecke

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

- Hydraulische Split-Elektro-Labor-Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Hartmetall-Laborpressenform für die Probenvorbereitung im Labor

Andere fragen auch

- Was ist der Zweck von Kupferhülsen in Labortrockenpressen? Verbesserung der thermischen Homogenisierung und der Haltbarkeit der Form

- Was macht automatisierte CIP-Systeme kostengünstig und platzsparend für Labore? Maximieren Sie den Platz und das Budget Ihres Labors

- Welche Rolle spielen Präzisions-Edelstahlformen beim Heißpressen? Verbessern Sie die Qualität Ihrer Verbundlaminat

- Wie wirkt sich der Einsatz einer beheizten Laborpresse auf Polymerverbundpulver aus? Entfesseln Sie Spitzenleistungen bei Materialien

- Welche Rolle spielt eine Laborpresse bei Sulfaterosion? Mechanische Schäden und Materialhaltbarkeit messen