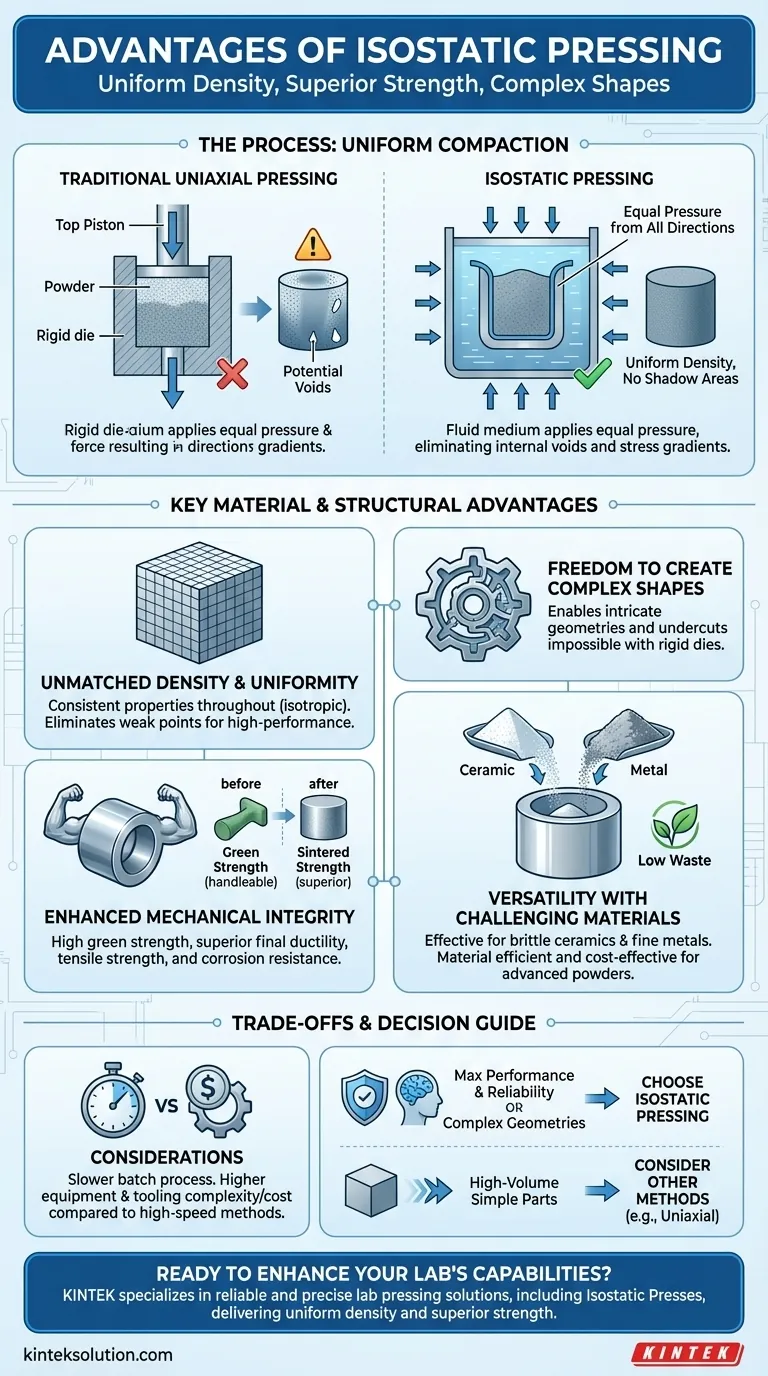

Der Hauptvorteil des isostatischen Pressens ist seine Fähigkeit, Komponenten mit einer sehr gleichmäßigen Dichte und überlegener mechanischer Festigkeit herzustellen, selbst bei komplexen Formen. Durch die Anwendung von gleichem Druck aus allen Richtungen mittels eines Fluidmediums eliminiert das Verfahren die internen Hohlräume und Spannungsgradienten, die bei anderen Verdichtungsmethoden üblich sind, was zu einem robusteren und zuverlässigeren Endprodukt führt.

Während traditionelles Pressen die Kraft aus einer Richtung ausübt, umhüllt isostatisches Pressen eine Komponente mit gleichmäßigem Druck. Dieser grundlegende Unterschied ist der Schlüssel zur Herstellung von Teilen mit isotropen (in alle Richtungen gleichmäßigen) Eigenschaften und Geometrien, die sonst aus Pulvern nicht herstellbar wären.

Wie isostatisches Pressen überragende Ergebnisse erzielt

Um die Vorteile zu verstehen, müssen Sie zunächst den Prozess verstehen. Isostatisches Pressen verdichtet Pulvermaterial, indem es in eine flexible Form eingeschlossen und in eine Flüssigkeit getaucht wird, die dann unter Druck gesetzt wird.

Das Prinzip der gleichmäßigen Verdichtung

Im Gegensatz zum uniaxialen Pressen, das Pulver entlang einer einzigen Achse komprimiert, verwendet isostatisches Pressen eine Flüssigkeit oder ein Gas, um die Kraft gleichmäßig auf jede Oberfläche der Komponente auszuüben.

Dies stellt sicher, dass das Pulver unabhängig von der Komplexität oder Größe des Teils gleichmäßig in seinem gesamten Volumen verdichtet wird. Es gibt keine „Schattenbereiche“, die weniger Druck erhalten.

Beseitigung interner Defekte

Die gleichmäßige Druckanwendung drückt effektiv Lufteinschlüsse heraus und verhindert die Bildung von Hohlräumen im Material.

Diese Reduzierung der Porosität ist der Hauptgrund für die signifikante Erhöhung der Dichte und die relative Freiheit von internen Defekten, die die strukturelle Integrität eines Teils beeinträchtigen können.

Wesentliche Material- und Strukturvorteile

Die einzigartige Methode des isostatischen Pressens führt direkt zu mehreren kritischen Vorteilen für das Endprodukt, von seiner internen Struktur bis zu seiner äußeren Form.

Unübertroffene Dichte und Gleichmäßigkeit

Der bedeutendste Vorteil ist die Schaffung eines hochdichten und außergewöhnlich gleichmäßigen Teils. Diese Gleichmäßigkeit bedeutet, dass die Materialeigenschaften – wie Festigkeit und Verschleißfestigkeit – im gesamten Bauteil konsistent sind.

Diese isotrope Qualität ist entscheidend für Hochleistungsanwendungen, bei denen unvorhersehbare Schwachstellen keine Option sind.

Freiheit zur Gestaltung komplexer Formen

Da der Druck nicht durch eine starre Matrize ausgeübt wird, ermöglicht das isostatische Pressen die Bildung von Teilen mit komplexen Geometrien, Hinterschneidungen und variierenden Querschnitten.

Diese Fähigkeit macht es ideal für die Herstellung von Komponenten, die mit herkömmlichen Matrizenpressverfahren schwer oder unmöglich herzustellen wären.

Verbesserte mechanische Integrität

Teile beginnen mit hoher Grünfestigkeit, was bedeutet, dass sie stark genug sind, um vor dem endgültigen Härtungsschritt (Sintern) gehandhabt und bearbeitet zu werden.

Nach dem Sintern weisen die Endteile überlegene mechanische Eigenschaften auf, einschließlich erhöhter Duktilität, Zugfestigkeit und Korrosionsbeständigkeit, da die dichte, gleichmäßige Struktur potenzielle Bruchstellen minimiert.

Vielseitigkeit bei anspruchsvollen Materialien

Das Verfahren ist außergewöhnlich effektiv für die Verdichtung von Pulvern, die traditionell schwer zu verarbeiten sind, wie spröde Keramiken oder sehr feine Metallpulver.

Es ist auch sehr effizient und minimiert Materialabfall. Dies macht es zu einer kostengünstigen Wahl für teure oder fortschrittliche Materialien.

Die Kompromisse verstehen

Kein Prozess ist ohne Einschränkungen. Objektivität erfordert die Anerkennung, wo isostatisches Pressen möglicherweise nicht die optimale Wahl ist.

Prozessgeschwindigkeit und Durchsatz

Isostatisches Pressen ist typischerweise ein Batch-Prozess, der langsamer sein kann als schnelle, kontinuierliche Methoden wie das uniaxiale Matrizenpressen.

Für die sehr hohe Volumenproduktion einfacher Formen bieten andere Methoden aufgrund kürzerer Zykluszeiten oft niedrigere Kosten pro Teil.

Komplexität der Werkzeuge und Ausrüstung

Das Verfahren erfordert spezielle Ausrüstung, wie Hochdruckbehälter und flexible, oft Einwegformen.

Die anfänglichen Kapitalinvestitionen und die wiederkehrenden Kosten für Werkzeuge können höher sein als bei einfacheren Verdichtungstechniken, was in die Gesamtkostenanalyse einbezogen werden muss.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Fertigungsverfahrens hängt ausschließlich vom Hauptziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Isostatisches Pressen ist die überlegene Wahl für die Herstellung kritischer Komponenten mit gleichmäßiger Dichte und Festigkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Geometrien liegt: Diese Methode bietet die Designfreiheit, die Matrizenpressen nicht bieten kann, und ermöglicht komplizierte und innovative Teiledesigns.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Teile liegt: Eine einfachere, schnellere Methode wie das uniaxiale Pressen ist wahrscheinlich kostengünstiger.

Letztendlich ist die Wahl des isostatischen Pressens eine Investition in Materialintegrität und Designmöglichkeiten.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Gleichmäßige Dichte | Stellt Teile mit durchgängig gleichmäßiger Dichte her, wodurch Hohlräume und Spannungsgradienten eliminiert werden. |

| Überragende mechanische Festigkeit | Verbessert Zugfestigkeit, Duktilität und Korrosionsbeständigkeit für zuverlässige Leistung. |

| Fähigkeit für komplexe Formen | Ermöglicht die Herstellung komplexer Geometrien und Hinterschneidungen, die mit anderen Methoden nicht möglich sind. |

| Vielseitigkeit bei Materialien | Effektiv für spröde Keramiken und feine Metallpulver, reduziert Materialabfall. |

| Hohe Grünfestigkeit | Ermöglicht Handhabung und Bearbeitung vor dem endgültigen Sintern, verbessert die Prozesseffizienz. |

Bereit, die Fähigkeiten Ihres Labors mit zuverlässigen und präzisen Presslösungen zu erweitern? KINTEK ist spezialisiert auf Laborpressen, einschließlich isostatischer Pressen, automatischer Laborpressen und beheizter Laborpressen, die auf die einzigartigen Anforderungen von Laboren zugeschnitten sind. Unsere Ausrüstung liefert gleichmäßige Dichte, überragende Festigkeit und die Flexibilität, komplexe Formen zu verarbeiten, um sicherzustellen, dass Ihre Materialien ihre beste Leistung erbringen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse optimieren und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Warum ist eine Kaltisostatische Presse (CIP) für keramische Grünlinge unerlässlich? Erzielung hoher optischer Transparenz

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität

- Welche Vorteile bietet eine Labor-Kaltisostatische Presse gegenüber der uniaxialen Pressung für NASICON? Gleichmäßige Dichte erreichen

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte