Im Wesentlichen besteht der Hauptvorteil der isostatischen Verdichtung gegenüber dem herkömmlichen Kaltpressen darin, dass sie Teile mit außergewöhnlich gleichmäßiger Dichte herstellen kann. Dies wird erreicht, indem der Druck über eine Flüssigkeit gleichmäßig aus allen Richtungen ausgeübt wird, wodurch innere Spannungen, Dichtegradienten und Formbeschränkungen eliminiert werden, die beim Pressen von Pulver nur aus einer oder zwei Richtungen in einer starren Form inhärent sind.

Während das herkömmliche Kaltpressen sich für die Hochgeschwindigkeitsfertigung einfacher Formen eignet, ist das isostatische Pressen die überlegene Methode zur Herstellung komplexer Hochleistungskomponenten, bei denen einheitliche Materialeigenschaften für die Zuverlässigkeit entscheidend sind.

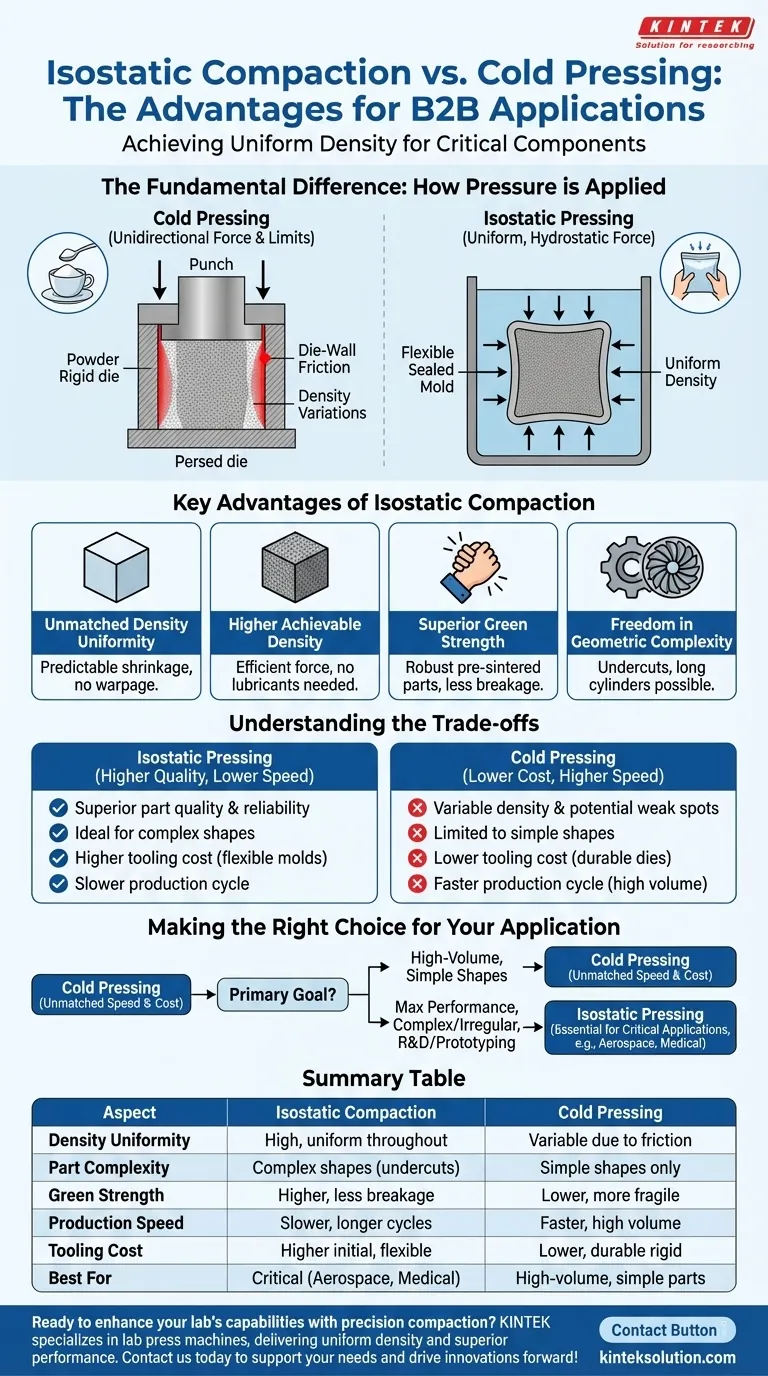

Der grundlegende Unterschied: Wie der Druck ausgeübt wird

Die Vorteile des isostatischen Pressens ergeben sich alle aus einem Schlüsselprinzip: der Methode der Druckanwendung. Das Verständnis dieses Unterschieds ist entscheidend für die Auswahl des richtigen Verfahrens.

Kaltpressen: Unidirektionale Kraft und ihre Grenzen

Das traditionelle Kaltpressen, auch als uniaxialer oder Matrizenpressen bekannt, funktioniert, indem Pulver in einem starren Formhohlraum mit einem oder zwei Stempeln komprimiert wird.

Stellen Sie sich vor, Sie drücken mit einem Löffel auf einen Haufen Zucker in einem Becher. Der Zucker direkt unter dem Löffel wird sehr dicht, aber der Zucker entlang der Seiten des Bechers wird aufgrund der Matrizenwandreibung weniger stark verdichtet. Diese Reibung erzeugt erhebliche Dichteunterschiede im gesamten Teil, was zu unvorhersehbarem Schrumpfen während des Sinterns und potenziellen Schwachstellen führt.

Isostatisches Pressen: Gleichmäßige, hydrostatische Kraft

Beim isostatischen Pressen wird das Pulver in eine flexible, versiegelte Form gebracht, die dann in eine Flüssigkeit eingetaucht wird. Diese Flüssigkeit wird unter Druck gesetzt und übt auf jede Oberfläche der Form eine gleiche Kraft aus.

Dies ist so, als würde man einen versiegelten Sack Mehl in den Händen zusammendrücken. Der Druck ist gleichmäßig und verdichtet das Pulver von allen Seiten gleichmäßig. Diese hydrostatische Kraft eliminiert die Matrizenwandreibung vollständig, was die Hauptursache für Probleme beim uniaxialen Pressen ist.

Wesentliche Vorteile bei Teilequalität und Leistung

Die Eliminierung der Matrizenwandreibung und die Anwendung gleichmäßigen Drucks führen zu mehreren signifikanten, greifbaren Vorteilen für die Endkomponente.

Unübertroffene Dichtegleichmäßigkeit

Dies ist der kritischste Vorteil. Da der Druck gleichmäßig ausgeübt wird, weist das resultierende Teil von der Oberfläche bis zum Kern eine hochgradig gleichmäßige Dichte auf. Diese Homogenität führt zu einem vorhersagbaren, gleichmäßigen Schrumpfen während der abschließenden Sinter- oder Erwärmungsphase, wodurch Verzug und innere Spannungen drastisch reduziert werden.

Höhere erreichbare Dichte

Das isostatische Pressen erreicht oft höhere „Grün“-Dichten (die Dichte vor dem Sintern) aus zwei Gründen. Erstens wird aufgrund der Abwesenheit von Reibung mehr von der Kompressionskraft direkt in die Verdichtung des Pulvers geleitet. Zweitens werden Schmiermittel für die Matrizenwände, die beim Kaltpressen erforderlich sind und beim Ausbrennen Poren hinterlassen, eliminiert.

Überlegene „Grünfestigkeit“

Ein gleichmäßig verdichtetes Teil weist eine viel höhere Grünfestigkeit auf, was bedeutet, dass die vor dem Sintern stehende Komponente robust und weniger bruchanfällig ist. Dies ist entscheidend für die Handhabung komplexer, empfindlicher Teile während der Fertigung, beispielsweise beim Transport vom Pressen zum Ofen.

Freiheit bei der geometrischen Komplexität

Da der Druck über eine flexible Form ausgeübt wird, kann das isostatische Pressen Formen herstellen, die für starre Formen unmöglich sind. Dazu gehören Teile mit Hinterschneidungen, konkaven Oberflächen oder sehr langen und dünnen Seitenverhältnissen (lange Zylinder), die in einem Matrizenpressen brechen oder ungleichmäßig verdichtet würden.

Die Kompromisse verstehen

Das isostatische Pressen bietet überlegene Qualität, ist aber nicht die ideale Lösung für jedes Szenario. Der Hauptkompromiss liegt zwischen Teilekomplexität und Produktionsgeschwindigkeit.

Prozessgeschwindigkeit und Durchsatz

Für einfache, hochvolumige Teile wie Unterlegscheiben, Buchsen oder pharmazeutische Tabletten ist das herkömmliche Matrizenpressen deutlich schneller und wirtschaftlicher. Seine Zykluszeiten werden in Sekunden oder Bruchteilen von Sekunden gemessen, während isostatische Presszyklen typischerweise viel länger sind.

Werkzeug- und Ausrüstungskosten

Hochdruckbehälter, die für das isostatische Pressen verwendet werden, stellen eine erhebliche Kapitalinvestition dar. Darüber hinaus haben flexible Formen eine begrenzte Lebensdauer und sind im Allgemeinen weniger langlebig als die gehärteten Stahlformen, die beim Kaltpressen verwendet werden, was sich im Laufe der Zeit auf die Werkzeugkosten auswirken kann.

Maßgenauigkeit vor dem Sintern

Eine starre Form bietet eine präzise Kontrolle über die Außenabmessungen des Teils in seinem „grünen“ Zustand. Das isostatische Pressen mit einer flexiblen Form kann vor dem Sintern eine etwas größere Maßschwankung aufweisen, obwohl seine überlegene Dichtegleichmäßigkeit oft zu einer besseren endgültigen Maßkontrolle nach dem Sintern führt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Verdichtungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung einfacher Formen liegt: Das herkömmliche Kaltpressen bietet unübertroffene Geschwindigkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Das isostatische Pressen ist unerlässlich für die Herstellung fehlerfreier, gleichmäßiger Komponenten für kritische Anwendungen wie Luft- und Raumfahrt, Medizin oder Verteidigung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer komplexen oder unregelmäßigen Geometrie liegt: Das isostatische Pressen ist oft die einzig technisch machbare Methode.

- Wenn Ihr Hauptaugenmerk auf F&E oder Prototyping liegt: Die relativ geringen Kosten für flexible Werkzeuge für das isostatische Pressen können es für Kleinserien und Designiterationen wirtschaftlicher machen als die Bearbeitung neuer, harter Formen.

Letztendlich hängt Ihre Wahl von einem klaren Verständnis der erforderlichen Leistung des Endteils und der wirtschaftlichen Realitäten seiner Herstellung ab.

Zusammenfassungstabelle:

| Aspekt | Isostatische Verdichtung | Kaltpressen |

|---|---|---|

| Dichtegleichmäßigkeit | Hoch, durchgehend gleichmäßig | Variabel aufgrund von Matrizenwandreibung |

| Teilekomplexität | Kann komplexe Formen handhaben (z. B. Hinterschneidungen, lange Zylinder) | Auf einfache Formen beschränkt |

| Grünfestigkeit | Höher, reduziert Brüche | Niedriger, anfälliger für Beschädigungen |

| Produktionsgeschwindigkeit | Langsamer, längere Zykluszeiten | Schneller, ideal für hohe Stückzahlen |

| Werkzeugkosten | Höhere Anfangskosten, flexible Formen | Niedriger, langlebige starre Formen |

| Am besten geeignet für | Kritische Anwendungen (z. B. Luft- und Raumfahrt, Medizin) | Hochvolumige, einfache Teile |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit Präzisionsverdichtung zu erweitern? KINTEK ist spezialisiert auf Laborpressen, einschließlich isostatischer Pressen, automatischer Laborpressen und beheizter Laborpressen, die für die Bereitstellung gleichmäßiger Dichten und überlegener Leistung für komplexe Komponenten entwickelt wurden. Ob Sie in der Luft- und Raumfahrt, der Medizin oder der F&E tätig sind, unsere Lösungen gewährleisten Zuverlässigkeit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laboranforderungen unterstützen und Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Rundform für bidirektionale Presse

Andere fragen auch

- Warum sind flexible Formen für die Verdichtung von TiMgSr-Pulvern unerlässlich? Erreichen einer gleichmäßigen Dichte bei der Kaltisostatischen Verpressung

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität

- Warum wird eine Kaltisostatische Presse (CIP) typischerweise nach dem axialen Pressen hinzugefügt? Erhöhung der Keramikdichte

- Warum ist eine Kaltisostatische Presse (CIP) für keramische Grünlinge unerlässlich? Erzielung hoher optischer Transparenz

- Welche Rolle spielt die Kaltisostatische Pressung (CIP) bei Al-Zn-Mg-Legierungen? Erreichung gleichmäßiger Dichte und struktureller Integrität