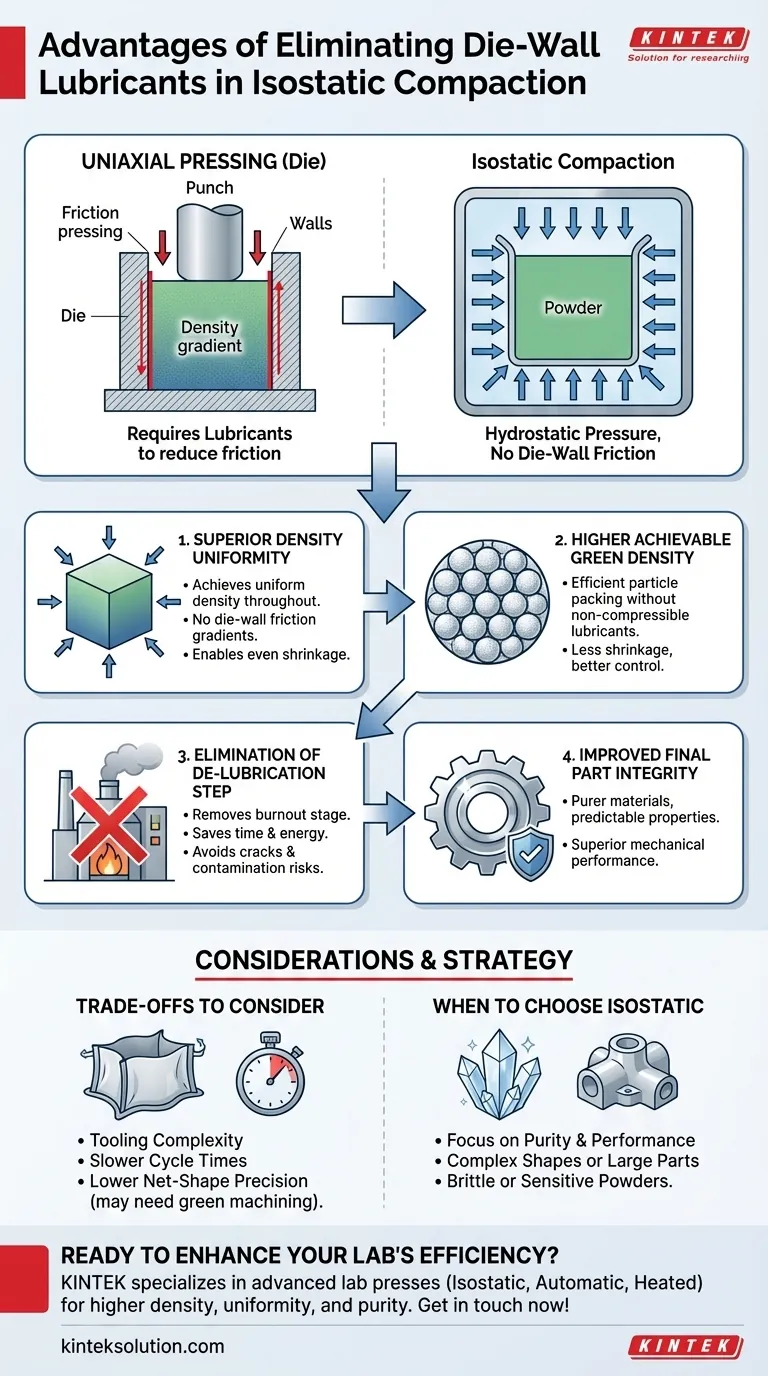

Die Eliminierung von Matrizenwand-Schmierstoffen durch isostatisches Verdichten bietet drei primäre Vorteile gegenüber herkömmlichen Pulverpressverfahren. Dieser Ansatz liefert Teile mit höherer und gleichmäßigerer Dichte, umgeht die gesamte Schmierstoffentfernungsphase vor dem Sintern und verbessert die Qualität und Konsistenz des Endbauteils erheblich, insbesondere bei der Verarbeitung von feinen oder spröden Pulvern.

Der Hauptvorteil der isostatischen Verdichtung liegt in der Verwendung von gleichmäßigem, hydrostatischem Druck, wodurch Matrizenwand-Schmierstoffe überflüssig werden. Dieses Design löst grundlegend die Probleme von Reibung, Dichtegradienten und Verunreinigungen, die bei traditionellem uniaxialem Pressen auftreten, was zu einem einfacheren Prozess und einem überlegenen "Grünteil" vor dem Endsintern führt.

Das Kernproblem: Reibung bei der Pulververdichtung

Um die Vorteile der Eliminierung von Schmierstoffen zu verstehen, müssen wir zunächst verstehen, warum sie in anderen Prozessen, wie dem konventionellen uniaxialen (Matrizen-)Pressen, verwendet werden.

Warum Schmierstoffe beim uniaxialen Pressen notwendig sind

Beim uniaxialen Pressen wird der Druck von einer oder zwei Richtungen durch Stempel innerhalb einer starren Matrize ausgeübt. Dies drückt die Pulverpartikel gegen die stationären Matrizenwände.

Diese Bewegung erzeugt immense Reibung, die dem Verdichtungsdruck entgegenwirkt. Schmierstoffe werden dem Pulver zugesetzt oder auf die Matrizenwand aufgetragen, um diese Reibung zu reduzieren.

Die inhärenten Nachteile von Schmierstoffen

Obwohl für die Matrizenverdichtung notwendig, führen Schmierstoffe zu erheblichen Problemen. Die Reibung, die sie reduzieren sollen, verursacht immer noch Dichtegradienten, wobei das Teil weiter von der Stempelfläche entfernt weniger dicht ist.

Des Weiteren ist der Schmierstoff eine Fremdsubstanz, die vor dem Sintern vollständig ausgebrannt werden muss. Dieser Entschmierungs-Schritt erhöht Zeit, Energiekosten und birgt ein großes Potenzial zur Einführung von Defekten wie Rissen oder Verunreinigungen in das Endteil.

Hauptvorteile eines schmierstofffreien Prozesses

Die isostatische Verdichtung übt Druck gleichmäßig aus allen Richtungen mittels eines flüssigen Mediums aus. Dies eliminiert gerichtete Kräfte und somit die Reibung, die Schmierstoffe erforderlich macht.

Überlegene Dichtegleichmäßigkeit

Da der Druck hydrostatisch ausgeübt wird, wird jeder Teil der Pulvermasse gleichmäßig verdichtet. Es gibt keine Matrizenwände, an denen das Pulver reiben könnte.

Diese vollständige Abwesenheit von Matrizenwandreibung führt zu einem Grünkörper mit außergewöhnlich gleichmäßiger Dichte, frei von den Gradienten, die uniaxial gepresste Bauteile plagen.

Höhere erreichbare Gründichte

Ohne den nicht komprimierbaren Schmierstoff, der im Pulver gemischt ist oder Platz an der Matrizenwand einnimmt, können sich die Pulverpartikel effizienter packen.

Bei einem gegebenen Verdichtungsdruck ermöglicht dies eine höhere "Gründichte" (die Dichte des Teils vor dem Sintern), was zu weniger Schrumpfung und einer besseren Maßhaltigkeit im Endprodukt führt.

Eliminierung des Entschmierungsschritts

Die vollständige Eliminierung der Notwendigkeit von Schmierstoffen eliminiert die Ausbrennstufe. Dies vereinfacht den Fertigungsablauf und spart erheblich Zeit und Energie.

Noch wichtiger ist, dass ein kritischer Fehlerpunkt beseitigt wird. Probleme wie unvollständiges Ausbrennen, Kohlenstoffverunreinigungen oder thermische Schockrisse während der Entschmierung werden vollständig vermieden.

Verbesserte Endteilintegrität

Die Vorteile eines gleichmäßigen, hochdichten Grünkörpers setzen sich im endgültigen gesinterten Bauteil fort. Eine gleichmäßige Dichte gewährleistet eine vorhersehbare und gleichmäßige Schrumpfung, wodurch das Risiko von Verzug oder Rissen reduziert wird.

Das Fehlen von Schmierstoffrückständen gewährleistet eine reinere Materialstruktur, was zu überlegenen mechanischen und physikalischen Eigenschaften des fertigen Teils führt.

Verständnis der Kompromisse

Obwohl die Vorteile erheblich sind, ist die Wahl der isostatischen Verdichtung nicht ohne Überlegungen. Es handelt sich um eine Lösung, die auf spezifische Bedürfnisse zugeschnitten ist.

Komplexität der Werkzeuge

Das isostatische Pressen erfordert eine flexible, flüssigkeitsdichte Form oder einen "Beutel", um das Pulver zu enthalten, das dann in einen Hochdruckbehälter gegeben wird. Diese Werkzeuge können in Design und Handhabung komplexer sein als die einfachen, starren Matrizen, die beim uniaxialen Pressen verwendet werden.

Zykluszeiten

Der Prozess des Befüllens und Versiegelns der flexiblen Form, des Einlegens in die Druckkammer und des Durchführens des Druckzyklus kann langsamer sein als die schnelle, automatisierte Aktion einer mechanischen Matrizenpresse. Dies macht ihn oft weniger geeignet für die extrem hochvolumige Produktion einfacher Teile.

Geometrische Präzision

Obwohl hervorragend für komplexe Formen, bieten die beim isostatischen Pressen verwendeten flexiblen Formen möglicherweise nicht die gleiche ultrapräzise, endkonturnahe Maßtoleranz wie eine bearbeitete starre Matrize. Teile erfordern oft eine "Grünbearbeitung" vor dem Sintern, um enge Spezifikationen zu erfüllen.

Die richtige Wahl für Ihr Ziel treffen

Die Einführung eines schmierstofffreien isostatischen Prozesses ist eine strategische Entscheidung, die von den Endanforderungen des Bauteils abhängt.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Leistung liegt: Isostatisches Pressen ist überlegen, da es das Risiko von Defekten und Kontaminationen durch Schmierstoffausbrand eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen oder großer Teile liegt: Der gleichmäßige Druck ist ideal für die Herstellung von Bauteilen mit hohen Seitenverhältnissen oder komplexen Geometrien ohne dichtebezogene Fehler.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit bei spröden oder empfindlichen Pulvern liegt: Für Materialien wie Hochleistungskeramik ist die Eliminierung der Matrizenwandreibung der effektivste Weg, um versteckte Dichteschwankungen zu verhindern, die zu Versagen führen können.

Letztendlich ist der Verzicht auf Matrizenwand-Schmierstoffe durch isostatisches Verdichten eine leistungsstarke Strategie für Anwendungen, bei denen die Integrität und Gleichmäßigkeit des Endteils nicht beeinträchtigt werden dürfen.

Übersichtstabelle:

| Vorteil | Beschreibung |

|---|---|

| Überlegene Dichtegleichmäßigkeit | Erreicht eine gleichmäßige Dichte ohne reibungsbedingte Gradienten, was eine gleichmäßige Schrumpfung und reduzierte Defekte gewährleistet. |

| Höhere Gründichte | Ermöglicht eine bessere Partikelpackung für erhöhte Dichte, was zu weniger Schrumpfung und verbesserter Maßhaltigkeit führt. |

| Eliminierung der Entschmierung | Macht das Ausbrennen von Schmierstoffen überflüssig, spart Zeit, Energie und vermeidet Kontaminations- oder Rissbildungsrisiken. |

| Verbesserte Endteilintegrität | Führt zu reineren Materialien und vorhersehbaren Eigenschaften, was die mechanische und physikalische Leistung verbessert. |

Bereit, die Effizienz Ihres Labors mit schmierstofffreier Verdichtung zu steigern? KINTEK ist spezialisiert auf fortschrittliche Laborpressmaschinen, einschließlich Isostatischer Pressen, Automatischer Laborpressen und Beheizter Laborpressen, die entwickelt wurden, um höhere Dichte, Gleichmäßigkeit und Reinheit für Ihre Materialien zu liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Laboranforderungen erfüllen und Ihre Teilequalität steigern können – kontaktieren Sie uns jetzt!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Welche Vorteile bietet eine Labor-Kaltisostatische Presse gegenüber der uniaxialen Pressung für NASICON? Gleichmäßige Dichte erreichen

- Warum ist eine Kaltisostatische Presse (CIP) für keramische Grünlinge unerlässlich? Erzielung hoher optischer Transparenz

- Welche Rolle spielt die Kaltisostatische Pressung (CIP) bei Al-Zn-Mg-Legierungen? Erreichung gleichmäßiger Dichte und struktureller Integrität

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte