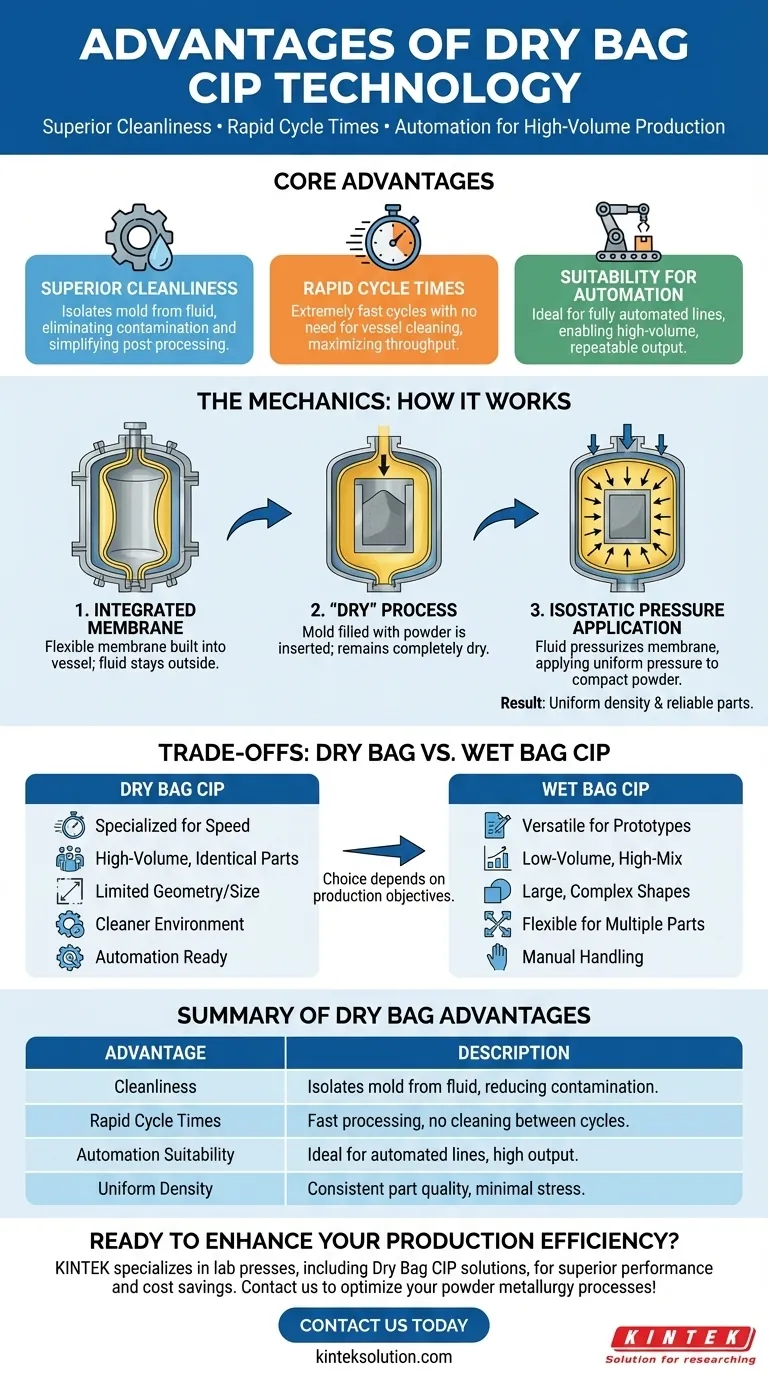

In der Welt der Pulvermetallurgie zeichnet sich das Dry Bag Cold Isostatic Pressing (CIP) durch drei Kernvorteile aus: überragende Sauberkeit, außergewöhnlich schnelle Zykluszeiten und eine hohe Automatisierungseignung. Sein einzigartiges Design, bei dem eine flexible Membran dauerhaft in den Druckbehälter integriert ist, isoliert die Form vom Druckfluid und ermöglicht einen optimierten Prozess, der ideal für die Massenproduktion ist.

Die primäre Besonderheit des Dry Bag CIP ist seine Optimierung auf Geschwindigkeit und Wiederholbarkeit. Während alle CIP-Methoden Teile mit hoher, gleichmäßiger Dichte erzeugen, opfert die Dry Bag-Technologie die geometrische Flexibilität ihres „Wet Bag“-Pendants, um die schnellen, sauberen und automatisierten Zyklen zu erreichen, die für eine kostengünstige Massenproduktion erforderlich sind.

Die Mechanik des Dry Bag CIP

Um seine Vorteile zu erkennen, ist es wichtig zu verstehen, wie Dry Bag CIP grundsätzlich funktioniert und wie es sich von anderen Methoden unterscheidet. Die Innovation liegt in der Konstruktion des Behälters.

Das integrierte Membrandesign

Im Mittelpunkt eines Dry Bag-Systems steht eine flexible, haltbare Membran, die ein fester Bestandteil des Druckbehälters ist. Diese Membran bildet effektiv eine dauerhafte, abgedichtete Barriere.

Das Druckfluid (typischerweise Öl oder Wasser) füllt den Raum zwischen der Stahlbehälterwand und der Außenseite dieser Membran, berührt jedoch niemals die Form oder das Pulver.

Der „trockene“ Prozess

Eine Form, oft als „Trockenbeutel“ bezeichnet, wird mit Pulver gefüllt und versiegelt. Sie wird dann in den Hohlraum innerhalb der integrierten Membran eingeführt.

Wenn das System aktiviert wird, setzt das Fluid die Membran unter Druck, die sich wiederum gleichmäßig um die Form legt. Dadurch wird isostatischer Druck – gleicher Druck aus allen Richtungen – übertragen, um das Pulver zu verdichten. Die Form selbst bleibt vollständig trocken.

Isostatischer Druckaufbau

Wie alle CIP-Prozesse führt die Anwendung von Druck von allen Seiten zu Bauteilen mit außergewöhnlich gleichmäßiger Dichte und minimaler innerer Spannung. Dies führt zu einer vorhersehbaren Schrumpfung während des anschließenden Sinterns und erzeugt starke, zuverlässige Endteile, einschließlich solcher mit unregelmäßigen Formen oder langen, dünnen Profilen.

Hauptvorteile für die Großserienproduktion

Das Design von Dry Bag CIP führt direkt zu Vorteilen, die für jede Massenproduktionsumgebung entscheidend sind. Der gesamte Prozess ist auf Effizienz und Wiederholbarkeit ausgelegt.

Unübertroffene Zyklusgeschwindigkeit

Dies ist der bedeutendste Vorteil. Da das Druckfluid dauerhaft enthalten ist und die Form einfach eingesetzt und entnommen wird, sind die Zykluszeiten extrem schnell. Es ist keine Dekontamination von Teilen oder Reinigung des Behälters zwischen den Zyklen erforderlich, was bei anderen Systemen einen großen Engpass darstellt.

Überragende Sauberkeit und reduzierte Kontamination

Durch die Isolation der Form vom Fluid eliminiert Dry Bag CIP eine primäre Kontaminationsquelle. Dies führt zu einer saubereren Arbeitsumgebung, weniger Nachbearbeitungsaufwand der Teile und einem deutlich reduzierten Risiko einer Kreuzkontamination zwischen verschiedenen Pulverchargen.

Für die Automatisierung konzipiert

Die Kombination aus schnellen Zyklen und einem einfachen, wiederholbaren Lade-/Entladevorgang macht die Dry Bag-Technologie perfekt geeignet für vollautomatisierte Produktionslinien. Roboter oder andere Handhabungssysteme können den gesamten Arbeitsablauf, vom Füllen der Formen bis zum Auswerfen der gepressten „Grünlinge“, mit minimalem menschlichem Eingriff verwalten.

Abwägung der Kompromisse: Dry Bag vs. Wet Bag

Keine Technologie ist in allen Situationen überlegen. Die Vorteile von Dry Bag CIP gehen mit spezifischen Kompromissen einher, insbesondere im Vergleich zur flexibleren Wet Bag CIP-Methode.

Die Einschränkung der Teilegeometrie

Dry Bag-Pressen sind für eine bestimmte Reihe von Formgrößen ausgelegt. Das integrierte Membrandesign begrenzt zwar effizient, aber von Natur aus die maximale Größe und Form der Teile, die Sie herstellen können. Wet Bag CIP, bei dem eine eigenständige Gummiform in einen flüssigkeitsgefüllten Behälter getaucht wird, bietet eine wesentlich größere Flexibilität für die Herstellung sehr großer oder komplex geformter Komponenten.

Geringere Flexibilität bei Produktionsläufen

Dry Bag-Systeme sind optimiert für die Produktion von Tausenden identischer Teile nacheinander. Im Gegensatz dazu zeichnen sich Wet Bag-Systeme durch eine geringe Stückzahl und hohe Produktvielfalt aus. In einem einzigen Wet Bag-Zyklus können Sie mehrere Beutel unterschiedlicher Formen und Größen gleichzeitig verarbeiten, was in einer Dry Bag-Presse unmöglich ist.

Der Fokus auf Wiederholung statt Vielseitigkeit

Letztendlich kommt es auf die Spezialisierung an. Dry Bag ist ein Spezialwerkzeug für die Hochgeschwindigkeitswiederholung. Wet Bag ist ein vielseitiges Werkzeug für Prototyping, Kleinserienproduktion und die Handhabung von Einzelstücken oder übergroßen Komponenten.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl zwischen Dry Bag und anderen CIP-Methoden hängt ganz von Ihren spezifischen Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion und Geschwindigkeit liegt: Dry Bag CIP ist aufgrund seiner schnellen, automatisierten Zyklen und seiner betrieblichen Sauberkeit die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf Prototyping oder der Produktion verschiedener Teile liegt: Wet Bag CIP bietet überragende Flexibilität für die Handhabung verschiedener Formen, Größen und Kleinserien.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr großer oder komplexer Komponenten liegt: Die Fähigkeit von Wet Bag CIP, kundenspezifische, übergroße Formen aufzunehmen, macht es zur geeigneteren Technologie.

Wenn Sie diesen grundlegenden Kompromiss zwischen spezialisierter Geschwindigkeit und Betriebsflexibilität verstehen, können Sie die Presstechnologie, die Ihren Fertigungsanforderungen entspricht, sicher auswählen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Sauberkeit | Isoliert die Form vom Fluid, reduziert Kontaminationen und Nachbearbeitungsaufwand. |

| Schnelle Zykluszeiten | Schnelle Verarbeitung ohne Notwendigkeit, den Behälter zwischen den Zyklen zu reinigen. |

| Automatisierungseignung | Ideal für automatisierte Produktionslinien, ermöglicht eine hohe Volumenleistung und Wiederholbarkeit. |

| Gleichmäßige Dichte | Anwendung von isostatischem Druck für konsistente Teilequalität und minimale Spannung. |

Bereit, die Produktionseffizienz Ihres Labors zu steigern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf Ihre Anforderungen an die Großserienfertigung zugeschnitten sind. Unsere Dry Bag CIP-Lösungen bieten überragende Sauberkeit, schnelle Zyklen und nahtlose Automatisierung – für zuverlässige Leistung und Kosteneinsparungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Pulvermetallurgieprozesse optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verdichtung von HAp/Col? Überlegene knochenähnliche Festigkeit erzielen

- Was ist die spezifische Funktion einer Kaltisostatischen Presse (CIP)? Verbesserung der Kohlenstoffimpfung in Mg-Al-Legierungen

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen