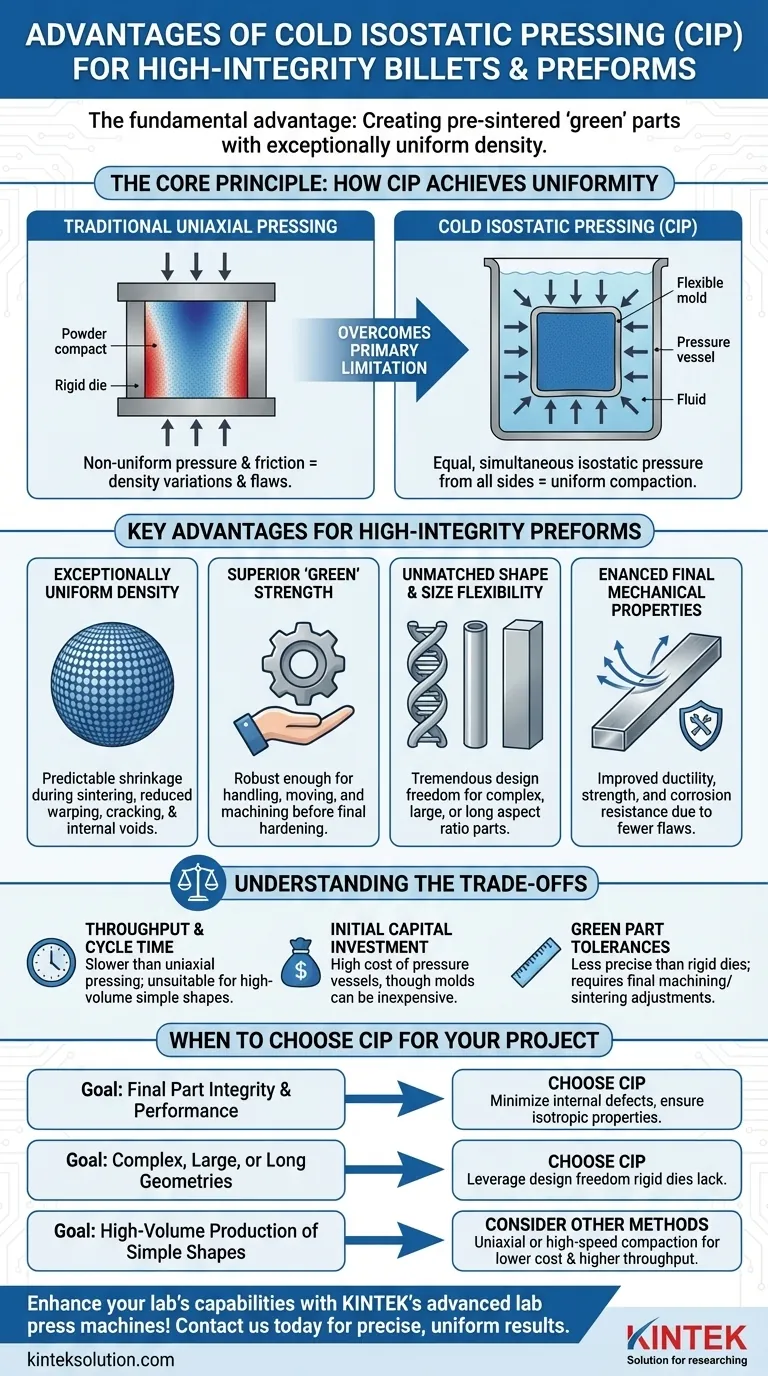

Der grundlegende Vorteil der Kaltisostatischen Verdichtung (CIP) ist ihre Fähigkeit, ein vorgesintertes Bauteil oder einen „Grünling“ mit außergewöhnlich gleichmäßiger Dichte herzustellen. Durch die gleichmäßige Druckanwendung aus allen Richtungen beseitigt CIP die internen Dichteschwankungen und strukturellen Defekte, die bei Teilen auftreten, die durch konventionelles uniaxialen (einseitigen) Pressen hergestellt werden. Diese Gleichmäßigkeit ist die Grundlage für die Herstellung von Barren und Vorkörpern mit überlegener Integrität und vorhersagbaren Endeigenschaften.

Die Kaltisostatische Verdichtung überwindet die Haupteinschränkung der traditionellen Pulverkompaktierung: den ungleichmäßigen Druck. Durch die Verwendung einer Flüssigkeit zur gleichmäßigen Druckübertragung auf alle Oberflächen eines Teils erzeugt CIP Vorkörper mit konsistenter Dichte, was die Herstellung komplexer, hochfester Bauteile ermöglicht, die auf andere Weise schwierig oder unmöglich herzustellen wären.

Das Kernprinzip: Wie CIP Gleichmäßigkeit erreicht

Die einzigartigen Vorteile von CIP ergeben sich direkt aus der Methode der Druckerzeugung. Im Gegensatz zu Verfahren, bei denen Pulver aus einer oder zwei Richtungen gepresst wird, umschließt CIP das Bauteil vollständig.

Isostatische Druckerzeugung

Der Begriff isostatisch bedeutet, dass der Druck gleichmäßig und gleichzeitig von allen Seiten ausgeübt wird. Das Pulver wird in einer flexiblen, wasserdichten Form versiegelt und in einer Hochdruckkammer in eine Flüssigkeit eingetaucht. Wenn die Flüssigkeit unter Druck gesetzt wird, überträgt sie diese Kraft gleichmäßig auf jede Oberfläche der Form und verdichtet das Pulver gleichmäßig.

Dieses Verfahren eliminiert interne Spannungen und Dichtegefälle, die zu Defekten führen. Stellen Sie es sich wie den Unterschied vor, ob Sie einen Schwamm mit einer Hand zusammendrücken oder dem gleichmäßigen Druck, den er tief unter Wasser erfahren würde.

Beseitigung von Reibungskräften

Beim traditionellen uniaxialen Pressen wird Pulver in eine starre Form gepresst. Während sich das Pulver bewegt, verhindert die Reibung an den Formwänden eine gleichmäßige Verdichtung. Die Bereiche, die am weitesten vom Stempel entfernt und am nächsten an den Formwänden sind, weisen oft eine geringere Dichte auf.

CIP vermeidet dies vollständig. Da die „Form“ ein flexibler Beutel ist, der sich zusammen mit dem Pulver verdichtet, gibt es nur sehr wenig Reibung, die die gleichmäßige Verdichtung behindert.

Wesentliche Vorteile für hochintegre Vorkörper

Diese einzigartige Pressmethode führt zu mehreren kritischen Fertigungsvorteilen bei der Herstellung hochwertiger Barren und Vorkörper.

Außergewöhnlich gleichmäßige Dichte

Dies ist der Eckpfeiler von CIP. Ein gleichmäßig dichter Grünling schrumpft während der anschließenden Sinterphase (Erhitzung) vorhersehbar und gleichmäßig. Dies reduziert das Risiko von Verzug, Rissbildung oder inneren Hohlräumen im Endbauteil drastisch.

Überlegene „Grün“-Festigkeit

Ein „Grünling“ ist ein Teil, das verdichtet, aber noch nicht gesintert wurde. CIP stellt Teile mit hoher Grünfestigkeit her, was bedeutet, dass sie robust genug sind, um vor dem endgültigen Härtungsschritt gehandhabt, bewegt und sogar bearbeitet zu werden. Dies ist für komplexe Fertigungsabläufe von entscheidender Bedeutung.

Unübertroffene Form- und Größenauswahl

Da CIP nicht auf starren Metallformen beruht, bietet es enorme Designfreiheit. Es kann verwendet werden zur Herstellung von:

- Komplexen oder unregelmäßigen Formen, die nicht aus einer starren Form hätten ausgestoßen werden können.

- Großen Bauteilen, wobei die Größe nur durch die Abmessungen des Druckbehälters begrenzt ist.

- Teilen mit langen Seitenverhältnissen, wie z. B. langen Stäben oder Rohren, ohne Gefahr von Dichtegradienten entlang ihrer Länge.

Verbesserte mechanische Endfestigkeiten

Die durch CIP etablierte gleichmäßige Mikrostruktur führt direkt zu überlegenen Eigenschaften im fertigen Teil. Bauteile, die mittels CIP hergestellt wurden, weisen oft eine verbesserte Duktilität, Festigkeit und Korrosionsbeständigkeit auf, da der Prozess mikroskopische Fehler minimiert, die zu Fehlerquellen werden können.

Verständnis der Kompromisse

Obwohl CIP leistungsstark ist, ist es nicht die Lösung für jede Anwendung. Das Verständnis seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Durchsatz und Zykluszeit

Der Vorgang des Einfüllens des Pulvers in flexible Formen, deren Versiegelung, Einbringen in den Druckbehälter und Durchführen des Zyklus ist im Allgemeinen langsamer als die schnelle, automatisierte Aktion einer uniaxialen Presse. Für die Massenproduktion einfacher Formen sind andere Methoden oft kostengünstiger.

Anfängliche Investitionskosten

Die für CIP erforderlichen Hochdruckbehälter stellen einen erheblichen Kapitalaufwand dar. Obwohl die flexiblen Formen selbst kostengünstig sein können (insbesondere für Prototypen oder Kleinserien), sind die anfänglichen Kosten für die Kernanlage hoch.

Toleranzen des Grünlings

Die Verwendung einer flexiblen Form bedeutet, dass die Maßhaltigkeit des Grünlings nicht so präzise ist wie die eines in einer starren Stahlform hergestellten Teils. Die endgültigen Abmessungen werden typischerweise durch Sintern und jede notwendige Endbearbeitung erreicht, was bei der Prozessgestaltung berücksichtigt werden muss.

Wann Sie sich für CIP für Ihr Projekt entscheiden sollten

Die Wahl der richtigen Verdichtungsmethode hängt vollständig von den spezifischen Zielen Ihres Projekts in Bezug auf Leistung, Komplexität und Volumen ab.

- Wenn Ihr Hauptaugenmerk auf der Integrität und Leistung des Endteils liegt: Wählen Sie CIP, wenn Sie interne Defekte minimieren und vorhersagbare, isotrope (in alle Richtungen gleichmäßige) mechanische Eigenschaften sicherstellen müssen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, großer oder langer Geometrien liegt: CIP bietet die Designfreiheit, die andere Pulverpressverfahren vermissen lassen, was es ideal für anspruchsvolle Formen macht.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Formen liegt: Uniaxiales Pressen oder andere Hochgeschwindigkeits-Verdichtungsverfahren bieten wahrscheinlich niedrigere Kosten pro Teil und einen höheren Durchsatz.

Indem Sie das Kernprinzip des gleichmäßigen Drucks verstehen, können Sie die Kaltisostatische Verdichtung nutzen, um überlegene Bauteile zu fertigen, die die anspruchsvollsten Leistungskriterien erfüllen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Gleichmäßige Dichte | Eliminiert innere Fehler für vorhersagbares Schrumpfen und weniger Defekte in Endteilen. |

| Hohe Grünfestigkeit | Ermöglicht Handhabung und Bearbeitung vor dem Sintern, was die Workflow-Effizienz erhöht. |

| Formflexibilität | Ermöglicht die Herstellung komplexer, großer oder langer Geometrien ohne starre Formen. |

| Verbesserte Eigenschaften | Führt zu besserer Duktilität, Festigkeit und Korrosionsbeständigkeit bei fertigen Bauteilen. |

Erweitern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Labordruckmaschinen von KINTEK! Ob Sie an hochintegren Barren oder komplexen Vorkörpern arbeiten, unsere automatischen Laborpressen, isostatischen Pressen und beheizten Laborpressen liefern präzise, gleichmäßige Ergebnisse zur Steigerung von Effizienz und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen und Ihre Projekte voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Warum wird Kaltisostatisches Pressen (CIP) gegenüber einfachem uniaxialem Pressen für Zirkonoxid bevorzugt? Erreichen einer gleichmäßigen Dichte.

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verdichtung von HAp/Col? Überlegene knochenähnliche Festigkeit erzielen

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz

- Was ist die spezifische Funktion einer Kaltisostatischen Presse (CIP)? Verbesserung der Kohlenstoffimpfung in Mg-Al-Legierungen

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen