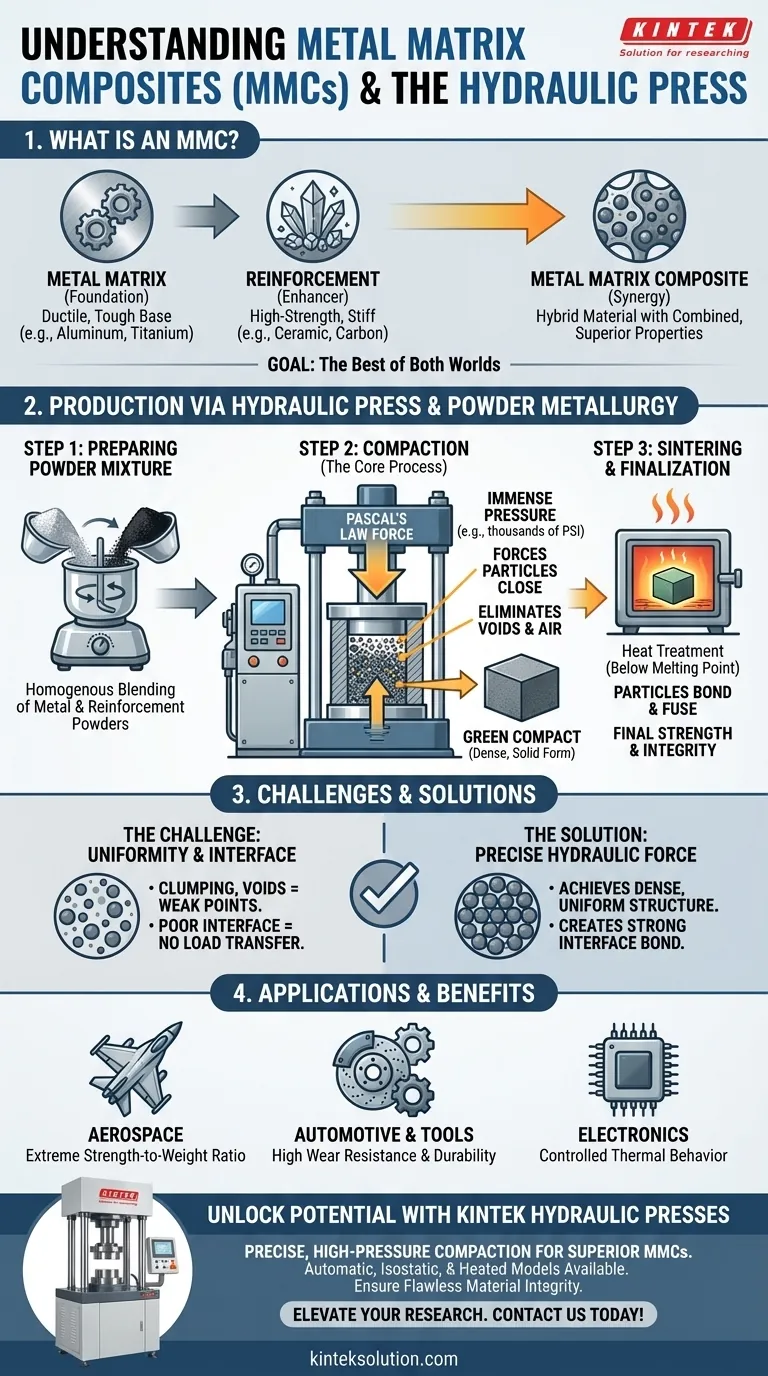

In der fortschrittlichen Werkstofftechnik ist ein Metallmatrix-Verbundwerkstoff (MMC) ein Hybridmaterial, das durch die Kombination eines duktilen Metalls mit einer hochfesten Verstärkung, wie z.B. einer Keramik oder einer organischen Verbindung, entsteht. Die hydraulische Presse ist ein kritisches Werkzeug, das im pulvermetallurgischen Herstellungsverfahren eingesetzt wird, wo sie eine immense, kontrollierte Kraft auf eine Mischung aus Metall- und Verstärkungspulvern in einer Form ausübt. Dieser Verdichtungsprozess zwingt die Partikel in engen Kontakt, wodurch eine dichte, feste Form entsteht, die als "Grünling" bekannt ist, bevor sie durch Wärmebehandlung finalisiert wird.

Die größte Herausforderung bei der Herstellung eines Hochleistungs-MMCs besteht nicht nur im Mischen der Materialien, sondern auch darin, eine einwandfreie, gleichmäßige Innenstruktur zu erzielen. Eine hydraulische Presse ist das wesentliche Instrument, das immense, gleichmäßig verteilte Kraft nutzt, um Hohlräume zu beseitigen und diese dichte Grundlage zu schaffen, die dann durch Hitze metallurgisch gebunden wird.

Metallmatrix-Verbundwerkstoffe dekonstruieren

Metallmatrix-Verbundwerkstoffe sind darauf ausgelegt, eine Kombination von Eigenschaften zu erreichen, die in einem einzigen monolithischen Material unmöglich zu finden sind. Das Endprodukt nutzt die ausgeprägten Vorteile seiner Bestandteile.

Die Metallmatrix: Das Fundament

Die Matrix ist das Basismetall, das die Verstärkung umschließt und bindet. Gängige Matrixmetalle sind Aluminium, Magnesium und Titan.

Dieses Metall verleiht dem Material seine Gesamthaftduktilität, Zähigkeit und Form und dient als Fundament, das die gesamte Struktur zusammenhält.

Die Verstärkung: Der Leistungsverstärker

Die Verstärkung ist der Stoff, der dem Metall hinzugefügt wird, um spezifische Eigenschaften zu verbessern. Dies kann eine Keramik (wie Siliziumkarbid), Kohlenstoff (wie Graphit oder Kohlefaser) oder ein anderes Hochleistungsmaterial sein.

Verstärkungen werden ausgewählt, um spezifische Eigenschaften wie außergewöhnliche Steifigkeit, Hochtemperaturfestigkeit, Verschleißfestigkeit oder geringe Wärmeausdehnung hinzuzufügen.

Das Ziel: Das Beste aus beiden Welten

Das Ziel eines MMCs ist es, eine Synergie zwischen seinen Komponenten zu schaffen. Zum Beispiel kann durch das Einbetten von harten Keramikpartikeln in eine leichte Aluminiummatrix ein Material geschaffen werden, das sowohl leicht als auch hoch verschleißfest ist – ideal für Automobilbremsscheiben oder Motorkomponenten.

Die Rolle der hydraulischen Presse in der Pulvermetallurgie

Die Pulvermetallurgie ist eine primäre Methode zur Herstellung von MMCs. Die hydraulische Presse ist der Motor des kritischsten Schritts in diesem Prozess: der Verdichtung.

Schritt 1: Vorbereitung der Pulvermischung

Der Prozess beginnt mit dem sorgfältigen Mischen des feinen Metallpulvers mit dem pulverförmigen Verstärkungsmaterial. Eine perfekt homogene Mischung ist entscheidend für die Integrität und die gleichmäßige Leistung des Endbauteils.

Schritt 2: Verdichtung durch hydraulische Kraft

Die Pulvermischung wird in eine präzisionsgefertigte Matrize (eine Form) gefüllt. Die hydraulische Presse übt dann Kraft unter Verwendung des Pascalschen Gesetzes aus, bei dem der Druck, der auf eine eingeschlossene Flüssigkeit (Hydrauliköl) ausgeübt wird, gleichmäßig übertragen und vervielfacht wird.

Dieser immense Druck – oft Tausende von Pfund pro Quadratzoll – verdichtet das Pulver. Er zwingt die einzelnen Partikel in innigen Kontakt, reduziert drastisch den Raum zwischen ihnen und eliminiert Hohlräume wie eingeschlossene Luft. Das Ergebnis ist ein fester, wenn auch noch zerbrechlicher, Teil, der als Grünling bezeichnet wird.

Schritt 3: Sintern und Finalisierung

Der Grünling wird vorsichtig aus der Matrize entnommen und in einem Ofen auf eine Temperatur unterhalb des Schmelzpunkts des Matrixmetalls erhitzt. Dieser Prozess, bekannt als Sintern, bewirkt, dass die Metallpartikel sich verbinden und miteinander verschmelzen.

Diese abschließende Wärmebehandlung fixiert die Verstärkungspartikel an ihrem Platz und verleiht dem Verbundwerkstoff seine endgültige Festigkeit und strukturelle Integrität.

Die Kompromisse verstehen

Obwohl MMCs überlegene Leistungen bieten, birgt ihre Herstellung im Vergleich zu traditionellen Metalllegierungen erhebliche technische Herausforderungen und Kompromisse.

Die Herausforderung der Gleichmäßigkeit

Die gleichmäßige Verteilung der Verstärkungspartikel in der gesamten Matrix ist die größte Herausforderung. Jede Ansammlung oder Hohlräume, die oft durch unsachgemäßes Mischen oder unzureichenden Pressdruck verursacht werden, können Schwachstellen erzeugen, die unter Belastung zu vorzeitigem Versagen führen.

Die Bedeutung der Grenzfläche

Die Grenze zwischen der Metallmatrix und dem Verstärkungspartikel, bekannt als Grenzfläche, ist entscheidend. Eine schwache Bindung an dieser Grenzfläche bedeutet, dass die Verstärkung die Last nicht effektiv von der Matrix übertragen kann, was die Vorteile des Verbundwerkstoffs zunichte macht. Der hohe Druck der Presse ist wesentlich, um den anfänglichen Kontakt herzustellen, der für die Bildung einer starken Bindung während des Sinterns erforderlich ist.

Kosten und Prozesskomplexität

Der mehrstufige Prozess der Pulvervorbereitung, Hochdruckverdichtung und kontrolliertem Sintern ist von Natur aus komplexer und kostspieliger als das einfache Schmelzen und Gießen einer Standardlegierung. Diese höheren Kosten sind der primäre Kompromiss für die außergewöhnlichen Leistungsmerkmale von MMCs.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl eines Fertigungsprozesses hängt vollständig von den Leistungsanforderungen des Endbauteils ab. Der Einsatz einer hydraulischen Presse bei der MMC-Produktion ist direkt an Anwendungen gebunden, bei denen die Materialintegrität nicht beeinträchtigt werden darf.

- Wenn Ihr Hauptaugenmerk auf einem extremen Verhältnis von Festigkeit zu Gewicht liegt (z. B. Luft- und Raumfahrt): Die Präzision der hydraulischen Verdichtung ist nicht verhandelbar, um eine fehlerfreie Materialintegrität und vorhersehbare Leistung unter kritischen Lasten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hoher Verschleißfestigkeit liegt (z. B. Schneidwerkzeuge, Bremskomponenten): Die Pulvermetallurgie mit einer hydraulischen Presse ist der Schlüssel, um harte Keramikpartikel gleichmäßig in die Metallmatrix einzubetten und eine überragende Haltbarkeit zu erzielen.

- Wenn Ihr Hauptaugenmerk auf kontrolliertem thermischem Verhalten liegt (z. B. fortschrittliche Elektronik): Dieser Prozess ermöglicht die Herstellung maßgeschneiderter Verbundwerkstoffe, die die Wärmeausdehnung mit einer Präzision steuern, die mit Standardlegierungen unmöglich ist.

Letztendlich ist die hydraulische Presse nicht nur ein Werkzeug zum Formen; sie ist das grundlegende Instrument zur Schaffung der dichten, homogenen inneren Struktur, die die Leistung eines Metallmatrix-Verbundwerkstoffs definiert.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Metallmatrix | Basismetall (z. B. Aluminium, Magnesium), das Duktilität und Zähigkeit bietet. |

| Verstärkung | Material (z. B. Keramik, Kohlenstoff), das für Steifigkeit, Verschleißfestigkeit oder thermische Eigenschaften hinzugefügt wird. |

| Rolle der Hydraulischen Presse | Übt hohen Druck in der Pulvermetallurgie aus, um Pulver zu einem dichten Grünling zu verdichten. |

| Wichtige Prozessschritte | 1. Vorbereitung der Pulvermischung 2. Verdichtung mit hydraulischer Presse 3. Sintern für die endgültige Festigkeit. |

| Häufige Anwendungen | Luft- und Raumfahrtkomponenten, Automobilbremsen, Schneidwerkzeuge und fortschrittliche Elektronik. |

Erschließen Sie das Potenzial von Metallmatrix-Verbundwerkstoffen für Ihr Labor mit den fortschrittlichen hydraulischen Pressen von KINTEK! Unsere Laborpressen, einschließlich automatischer, isostatischer und beheizter Modelle, liefern präzise, hochdruckmäßige Verdichtungen, die für die Herstellung einheitlicher, leistungsstarker MMCs unerlässlich sind. Ob in der Luft- und Raumfahrt, Automobilindustrie oder Elektronik, die Lösungen von KINTEK gewährleisten eine fehlerfreie Materialintegrität und verbesserte Haltbarkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Geräte Ihre Forschungs- und Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

- Manuell beheizte hydraulische Laborpresse mit integrierten Heizplatten Hydraulische Pressmaschine

Andere fragen auch

- Wie wird eine Labor-Hydraulikpresse für Tb(III)-Organische Gerüst-FT-IR-Proben verwendet? Leitfaden zur Experten-Pellet-Herstellung

- Wie wird eine Labor-Hydraulikpresse bei der FT-IR-Charakterisierung von Kupfersulfid-Nanopartikeln eingesetzt?

- Welche Funktion erfüllt eine Labor-Hydraulikpresse bei der FTIR-Charakterisierung von aktivierten Bananenschalenproben?

- Warum eine Labor-Hydraulikpresse mit Vakuum für KBr-Presslinge verwenden? Verbesserung der Präzision von Carbonat-FTIR

- Warum ist Probenuniformität bei der Verwendung einer Labor-Hydraulikpresse für Huminsäure-KBr-Presslinge entscheidend? Erreichen Sie FTIR-Genauigkeit