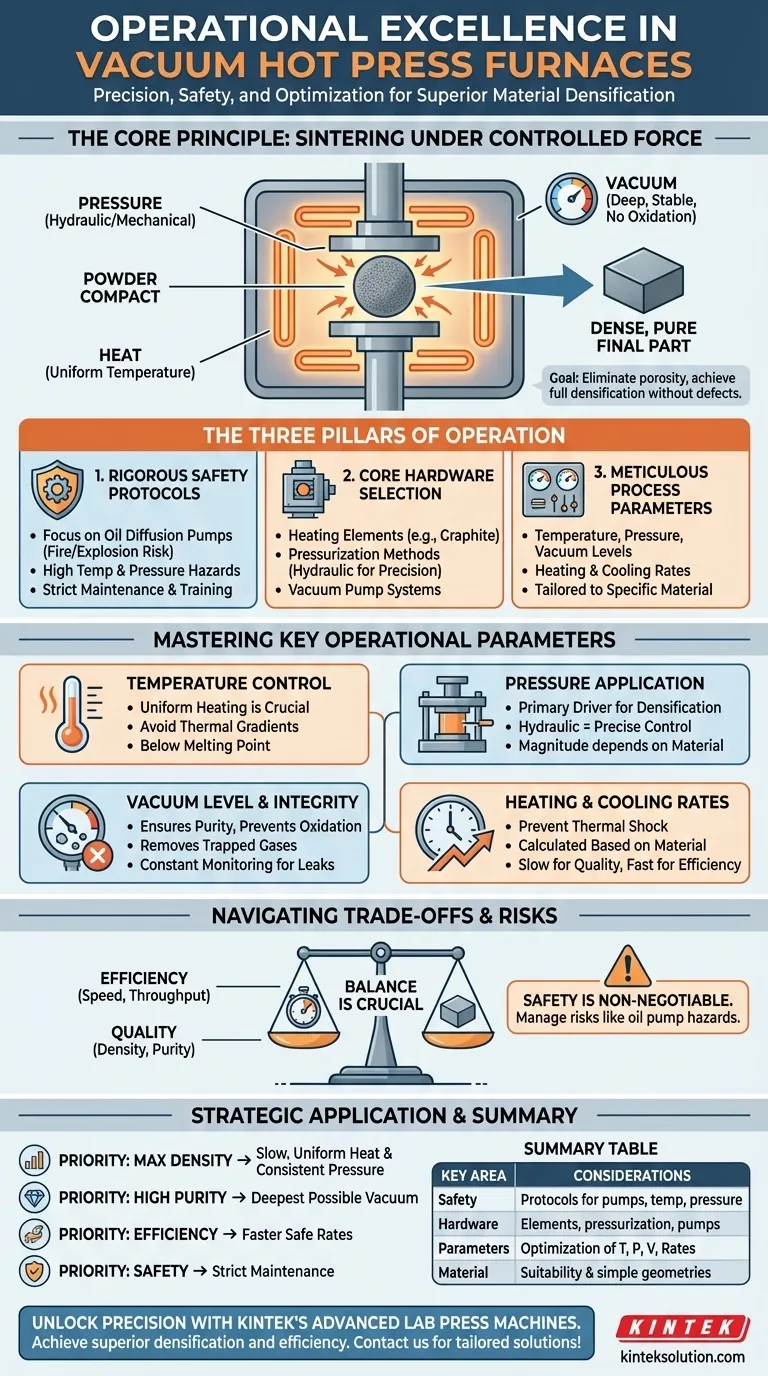

Der Betrieb eines Vakuum-Heißpressens ist eine Präzisionsaufgabe, bei der der Erfolg von mehr als nur dem Befolgen eines Rezepts abhängt. Die wichtigsten betrieblichen Überlegungen umfassen drei unterschiedliche Bereiche: die Gewährleistung strenger Sicherheitsprotokolle, insbesondere für Systeme wie Öldiffusionspumpen; die Auswahl der geeigneten Kernkomponenten (Hardware), wie Heizelemente und Pressmethoden; und die sorgfältige Optimierung der Prozessparameter wie Temperatur, Druck und Vakuumniveaus für das spezifische bearbeitete Material.

Der erfolgreiche Betrieb eines Vakuum-Heißpressens besteht nicht darin, einzelne Parameter zu maximieren, sondern ein empfindliches Gleichgewicht zwischen Hitze, Druck und Vakuum herzustellen. Jedes Element muss präzise gesteuert werden, um eine vollständige Materialverdichtung zu erreichen, ohne Defekte einzuführen oder Sicherheitsrisiken zu schaffen.

Das Grundprinzip: Sintern unter kontrollierter Kraft

Um einen Ofen effektiv zu betreiben, müssen Sie zuerst das grundlegende Ziel verstehen: die Herstellung eines dichten, festen und reinen Endteils aus einem Pulver oder einem vorgeformten Material.

Was ist Vakuum-Heißpressen?

Vakuum-Heißpressen ist ein Prozess, bei dem gleichzeitig hohe Temperatur und hoher Druck auf ein Material in einer vakuumdichten Kammer ausgeübt werden. Diese Kombination von Kräften bewirkt, dass die einzelnen Partikel des Materials miteinander verbunden und verschmolzen werden.

Das Ziel ist es, die leeren Räume (Porosität) zwischen den Partikeln zu beseitigen, was zu einer dichten, festen, polykristallinen Struktur mit überlegenen mechanischen und physikalischen Eigenschaften führt.

Die entscheidende Rolle des Vakuums

Die VakUumumgebung ist nicht nur eine nachträgliche Überlegung, sondern für die Materialqualität unerlässlich. Ihr Hauptzweck ist es, Oxidation und andere chemische Reaktionen zu verhindern, die auftreten würden, wenn das Material bei hohen Temperaturen in Gegenwart von Luft erhitzt würde.

Ein tiefes Vakuum hilft auch, Gase zu entfernen, die im Ausgangspulver eingeschlossen sein können, da diese, wenn sie zurückbleiben, Hohlräume erzeugen und das Endprodukt schwächen würden.

Die Synergie von Hitze und Druck

Hitze und Druck arbeiten zusammen, um die Verdichtung zu erreichen. Der Ofen erhitzt das Material, typischerweise unter Verwendung von Graphit- oder Induktionselementen, auf eine Temperatur, bei der es erweicht und plastischer wird.

Gleichzeitig übt ein hydraulisches oder mechanisches System immensen Druck aus (von 10 bis über 1000 MPa). Diese Kraft kollabiert die Hohlräume zwischen den nun formbaren Partikeln physisch und erhöht so drastisch die Dichte und Festigkeit des Materials.

Beherrschung der wichtigsten Betriebsparameter

Um ein erfolgreiches Ergebnis zu erzielen, ist eine präzise Kontrolle über mehrere voneinander abhängige Variablen erforderlich. Jeder Parameter muss auf die spezifischen thermischen und mechanischen Eigenschaften des Materials abgestimmt werden, mit dem Sie arbeiten.

Temperaturkontrolle und Gleichmäßigkeit

Die Temperatur ist wohl der kritischste Parameter. Sie muss hoch genug sein, um die Atomdiffusion und Partikelbindung zu ermöglichen, aber unterhalb des Schmelzpunktes des Materials bleiben.

Eine gleichmäßige Erwärmung des gesamten Teils ist entscheidend. Ungleichmäßige Temperaturen erzeugen thermische Gradienten, die zu inneren Spannungen führen, welche Verformungen oder Risse entweder während des Prozesses oder beim Abkühlen verursachen können.

Druckanwendung und -größe

Der Druck ist der Haupttreiber für die Verdichtung. Die erforderliche Druckmenge hängt vollständig von der Verformungsbeständigkeit des Materials bei der Zieltemperatur ab.

Die Art der Anwendung ist wichtig. Hydraulische Systeme bieten im Allgemeinen eine präzisere und gleichmäßigere Kontrolle über die aufgebrachte Kraft im Vergleich zu rein mechanischen Systemen, was für empfindliche oder komplexe Teile von entscheidender Bedeutung ist.

Vakuumniveau und Integrität

Die Qualität Ihres Vakuums beeinflusst direkt die Reinheit und Integrität Ihres Endmaterials. Ein stabiles, tiefes Vakuum gewährleistet eine saubere Verarbeitungsumgebung.

Jegliche Lecks im System können Verunreinigungen wie Sauerstoff oder Stickstoff einführen, was zu unerwünschten Reaktionen und beeinträchtigten Materialeigenschaften führt. Die ständige Überwachung des Vakuumniveaus ist eine wichtige Betriebsaufgabe.

Heiz- und Abkühlraten

Die Geschwindigkeit, mit der Sie das Material erhitzen und abkühlen, kann genauso wichtig sein wie die Spitzentemperatur selbst. Schnelle Temperaturänderungen können thermischen Schock induzieren, was bei spröden Materialien wie Keramiken zu katastrophalem Versagen führen kann.

Diese Raten müssen sorgfältig auf der Grundlage des Wärmeausdehnungskoeffizienten des Materials und seiner Fähigkeit, inneren Spannungen standzuhalten, berechnet und programmiert werden.

Verständnis der Kompromisse und Sicherheitsrisiken

Obwohl das Vakuum-Heißpressen erhebliche Vorteile bietet, birgt es betriebliche Komplexitäten und inhärente Risiken, die gemanagt werden müssen.

Sicherheit: Die nicht verhandelbare Priorität

Diese Öfen vereinen mehrere Gefahren: extreme Temperaturen, Hochdruck-Hydraulik- oder mechanische Systeme, Hochspannung und potenziell flüchtige Vakuumanlagen.

Insbesondere Öldiffusionspumpen erfordern strenge Sicherheitsprotokolle. Ein plötzlicher Vakuumverlust oder ein Lufteintritt kann heißes Öl Sauerstoff aussetzen, was ein erhebliches Brand- oder Explosionsrisiko darstellt. Strikte Wartung und Mitarbeiterschulung sind keine Option.

Prozesseffizienz vs. Materialqualität

Es besteht oft ein Kompromiss zwischen der Geschwindigkeit des Prozesses und der endgültigen Qualität des Teils. Schnellere Heiz-/Kühlzyklen und kürzere Haltezeiten erhöhen den Durchsatz, können aber zu geringerer Dichte oder höheren inneren Spannungen führen.

Um maximale theoretische Dichte und Festigkeit zu erreichen, sind oft langsamere, überlegtere Zyklen erforderlich, was die Produktionseffizienz verringert. Das richtige Gleichgewicht hängt vollständig von den Anforderungen der Anwendung ab.

Material- und Geometriebeschränkungen

Obwohl vielseitig, ist der Prozess nicht universell. Die Wirksamkeit des Heißpressens ist stark materialabhängig. Einige Materialien können mit der Graphitwerkzeugung reagieren, was alternative, teurere Werkzeugmaterialien erfordert.

Darüber hinaus eignet sich der Prozess am besten für einfache Formen (z. B. Zylinder, Blöcke). Komplexe Geometrien sind schwer gleichmäßig zu pressen, was oft zu Dichtegradienten und Schwachstellen im Endteil führt.

Wie Sie dies auf Ihr Projekt anwenden

Ihre Betriebsstrategie sollte durch Ihr Endziel bestimmt werden. Nutzen Sie diese Richtlinien, um Ihre Anstrengungen zu priorisieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Konzentrieren Sie sich darauf, ein langsames, gleichmäßiges Erhitzen zu erreichen und während der gesamten Haltezeit einen konstanten, hohen Druck anzuwenden.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit für empfindliche Anwendungen liegt: Priorisieren Sie das Erreichen und Aufrechterhalten des tiefstmöglichen Vakuumniveaus, um jegliche Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Durchsatz liegt: Optimieren Sie Ihre Heiz- und Abkühlraten sorgfältig, sodass sie so schnell wie das Material sicher vertragen kann, ohne zu reißen.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit liegt: Implementieren und erzwingen Sie einen strengen Wartungsplan für alle Systeme, mit besonderem Schwerpunkt auf Vakuumpumpen und Dichtungsintegrität.

Indem Sie von der einfachen Bedienung zu einem tiefen Verständnis dieser miteinander verbundenen Prinzipien übergehen, verwandeln Sie das Vakuum-Heißpresse von einem Werkzeug in ein Präzisionsinstrument für Materialinnovation.

Zusammenfassungstabelle:

| Schlüsselbereich | Überlegungen |

|---|---|

| Sicherheitsprotokolle | Strenge Protokolle für Öldiffusionspumpen, hohe Temperaturen und Drucksysteme zur Vermeidung von Gefahren. |

| Kern-Hardware | Auswahl von Heizelementen (z. B. Graphit), Pressmethoden (z. B. hydraulische Systeme) und Vakuumpumpen. |

| Prozessparameter | Optimierung von Temperatur, Druck, Vakuumniveaus und Heiz-/Abkühlraten für spezifische Materialien. |

| Material und Geometrie | Eignung für Materialien und einfache Formen, um Defekte zu vermeiden und eine gleichmäßige Verdichtung zu gewährleisten. |

Erzielen Sie Präzision in Ihrem Labor mit KINTEKs fortschrittlichen Laborpressen

Ziel ist es, eine überlegene Materialverdichtung, eine verbesserte Reinheit oder eine höhere betriebliche Effizienz in Ihrem Labor zu erreichen? KINTEK ist spezialisiert auf Hochleistungs-Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um die strengen Anforderungen des Vakuum-Heißpressens und anderer Sinterprozesse zu erfüllen. Unsere Ausrüstung gewährleistet eine präzise Kontrolle über Temperatur, Druck und Vakuumniveaus und hilft Ihnen, Defekte und Sicherheitsrisiken zu vermeiden und gleichzeitig den Durchsatz und die Materialqualität zu maximieren.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre spezifischen Laboranforderungen erfüllen und die Innovation in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Beheizte hydraulische Presse Maschine mit beheizten Platten für Vakuum-Box-Labor-Heißpresse

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

Andere fragen auch

- Welche spezifische Rolle spielt der 2-Tonnen-Druck beim Heißpressen von PVDF-Separatoren? Gewährleistung der mikrostrukturellen Integrität für die Batteriesicherheit

- Welche kritischen Bedingungen bietet eine Vakuum-Heißpresse (VHP)? Optimierung der Vorkonsolidierung von ultrafeinem Aluminiumpulver

- Welche Rolle spielt eine Vakuum-Heißpresse bei SiCp/6013-Verbundwerkstoffen? Erzielung einer überlegenen Materialdichte und -bindung

- Welche Kernbedingungen bietet eine Laborhydraulikpresse? Optimierung der Heißpressung für 3-Schicht-Spanplatten

- Welche Rolle spielt eine hydraulische Presse mit Heizfunktion bei der Konstruktion der Schnittstelle für Li/LLZO/Li-Symmetriezellen? Ermöglicht nahtlose Festkörperbatterie-Montage