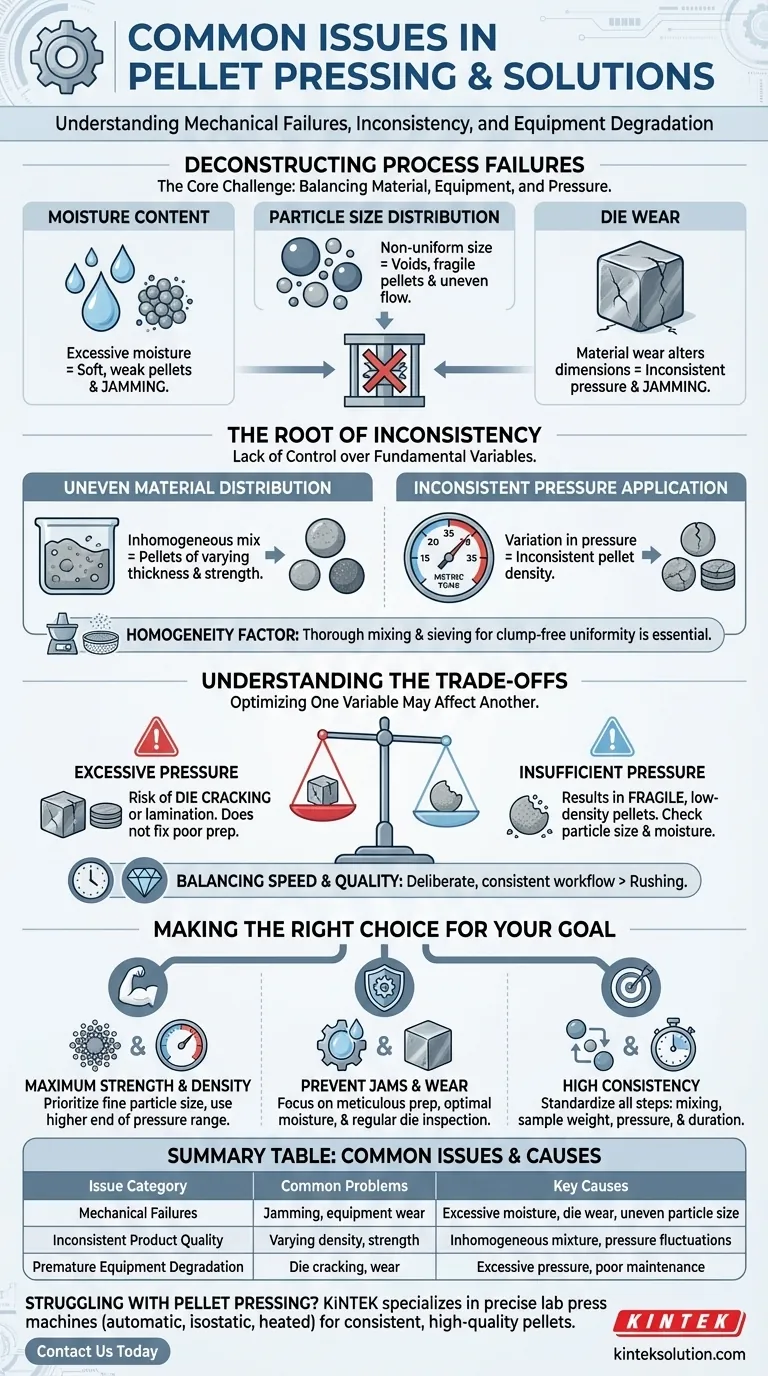

Beim Pelletpressen lassen sich die häufigsten Probleme in drei Kategorien einteilen: mechanische Fehler wie Verstopfungen, inkonsistente Produktqualität und vorzeitiger Geräteverschleiß. Diese Probleme lassen sich fast immer auf mangelnde Kontrolle bei der Materialvorbereitung oder den Pressparametern selbst zurückführen.

Die zentrale Herausforderung beim Pelletpressen besteht nicht nur darin, Kraft anzuwenden. Es geht darum, ein empfindliches Gleichgewicht zwischen den Eigenschaften Ihres Materials (Partikelgröße, Feuchtigkeit), dem Zustand Ihrer Ausrüstung (der Matrize) und der präzisen Druckanwendung zu erreichen.

Analyse von Prozessfehlern

Die offensichtlichsten Fehler, wie z.B. Verstopfungen, haben oft mehrere zugrunde liegende Ursachen, die korrekt diagnostiziert werden müssen, um gelöst zu werden.

Die Rolle des Feuchtigkeitsgehalts

Ein übermäßiger Feuchtigkeitsgehalt in Ihrer Mischung kann verhindern, dass sich Partikel unter Druck richtig miteinander verbinden. Dies kann zu einem weichen, schwachen Pellet führen, das zerbröselt, oder dazu, dass das Material unsachgemäß extrudiert wird, was zu einer Verstopfung führt.

Der Einfluss der Partikelgröße

Eine ungleichmäßige Partikelgrößenverteilung ist eine Hauptursache für Fehler. Zu große Partikel erzeugen Hohlräume, was zu Pellets mit geringer Dichte und Bruch führt. Eine unsachgemäß gesiebte Mischung kann auch dazu führen, dass Material ungleichmäßig in die Matrize fließt, was zu Verstopfungen führt.

Der Effekt von Matrizenverschleiß

Mit der Zeit verschleißt die Innenfläche der Pressmatrize. Dieser Materialverschleiß verändert die Reibung und die Abmessungen der Matrizenkammer, wodurch der erforderliche Druck verändert wird und es oft zu Verstopfungen oder Pellets mit inkonsistenten Oberflächen kommt.

Die Ursache der Inkonsistenz

Wenn Pellets in Größe, Dichte oder Festigkeit variieren, deutet dies auf mangelnde Kontrolle über die grundlegenden Prozessvariablen hin.

Ungleichmäßige Materialverteilung

Wenn Ihre Ausgangsmischung nicht perfekt homogen ist, haben verschiedene Teile des Materials unterschiedliche Dichten und Kompressionseigenschaften. Dies führt direkt zu Pellets unterschiedlicher Dicke und Festigkeit.

Inkonsistente Druckanwendung

Der angewendete Druck, typischerweise zwischen 15 und 35 Tonnen, ist der wichtigste Faktor für die Pelletdichte und -festigkeit. Jede Abweichung des angewendeten Drucks von einem Zyklus zum nächsten führt zu inkonsistenten Pellets.

Der Homogenitätsfaktor

Das Erreichen einer klumpenfreien, gleichmäßigen Probe durch gründliches Mischen und Sieben ist unabdingbar. Dieser Schritt stellt sicher, dass jedes Pellet aus Material mit identischen Eigenschaften gebildet wird, was die Grundlage für Konsistenz ist.

Das Verständnis der Kompromisse

Die Optimierung einer Variablen geht oft auf Kosten einer anderen. Das Verständnis dieser Kompromisse ist der Schlüssel zur Beherrschung des Prozesses.

Das Risiko von übermäßigem Druck

Während hoher Druck die Pelletdichte erhöhen kann, erhöht er auch das Risiko, die Matrize zu reißen oder eine Laminierung zu verursachen, bei der sich das Pellet in Schichten trennt. Dies kann eine schlechte Materialvorbereitung nicht ausgleichen.

Das Problem mit unzureichendem Druck

Die Verwendung von zu wenig Druck führt zu einem zerbrechlichen Pellet mit geringer Dichte, das möglicherweise der Handhabung oder seiner beabsichtigten Anwendung nicht standhält. Dies ist oft ein Zeichen dafür, dass die Partikelgröße oder der Feuchtigkeitsgehalt nicht optimiert sind.

Abwägung von Prozessgeschwindigkeit und Qualität

Das Übereilen des Prozesses durch zu schnelles Laden der Matrize oder ungleichmäßiges Anwenden von Druck kann eine ansonsten perfekte Probe ruinieren. Ein bewusster, konsistenter Arbeitsablauf ist wichtiger als reine Geschwindigkeit, um qualitativ hochwertige Ergebnisse zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Ergebnisse zu verbessern, stimmen Sie Ihre Vorbereitungs- und Pressstrategie auf Ihr spezifisches Ziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Priorisieren Sie eine feine, gleichmäßige Partikelgröße durch sorgfältiges Sieben und wenden Sie Druck im oberen Bereich Ihres getesteten Bereichs an.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Verstopfungen und Geräteverschleiß liegt: Konzentrieren Sie sich auf eine sorgfältige Materialvorbereitung, stellen Sie optimale Feuchtigkeit und Homogenität sicher und implementieren Sie einen Zeitplan für die Matrizenprüfung.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen hoher Konsistenz liegt: Standardisieren Sie Ihren gesamten Arbeitsablauf, vom Mischprotokoll und Probengewicht bis zum exakten Druck und der Dauer des Presszyklus.

Letztendlich verwandelt die Beherrschung dieser Variablen das Pelletpressen von einer Frustrationsquelle in einen zuverlässigen und wiederholbaren wissenschaftlichen Prozess.

Zusammenfassungstabelle:

| Problemkategorie | Häufige Probleme | Hauptursachen |

|---|---|---|

| Mechanische Fehler | Verstopfungen, Geräteverschleiß | Übermäßige Feuchtigkeit, Matrizenverschleiß, ungleichmäßige Partikelgröße |

| Inkonsistente Produktqualität | Variierende Dichte, Festigkeit | Inhomogene Mischung, Druckschwankungen |

| Vorzeitiger Geräteverschleiß | Matrizenrisse, Verschleiß | Übermäßiger Druck, schlechte Wartung |

Haben Sie Probleme mit dem Pelletpressen? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die für präzise Druckkontrolle und Haltbarkeit für Ihre Laboranforderungen entwickelt wurden. Erzielen Sie konsistente, hochwertige Pellets mit unserer zuverlässigen Ausrüstung. Kontaktieren Sie uns noch heute, um zu erfahren, wie wir Ihren Prozess verbessern und häufige Probleme vermeiden können!

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Labor-Pelletpresse für XRF KBR FTIR Laborpresse

- Hydraulische Split-Elektro-Labor-Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Hydraulische Laborpresse Laborgranulatpresse für Handschuhfach

- Beheizte hydraulische Presse Maschine mit beheizten Platten für Vakuum-Box-Labor-Heißpresse

Andere fragen auch

- Was sind die Merkmale von hydraulischen Pressen für die XRF-Probenvorbereitung? Steigern Sie die Effizienz Ihres Labors bei hohem Durchsatz

- Warum wird für Bodenpellets in der Röntgenfluoreszenzanalyse (RFA) eine Labor-Hydraulikpresse benötigt? Gewährleistung der analytischen Genauigkeit und Datenkonsistenz

- Warum ist eine Hydraulikpresse für die FTIR-Spektroskopie wichtig? Gewährleisten Sie eine genaue Probenanalyse mit KBr-Presslingen

- Was ist der Zweck der Verwendung einer Labor-Hydraulikpresse zur Herstellung von Li2.5Y0.5Zr0.5Cl6-Elektrolyt-Pellets? Sicherstellung genauer Messungen der Ionenleitfähigkeit

- Was ist die entscheidende Funktion einer Laborhydraulikpresse bei der Herstellung von Li1+xAlxGe2−x(PO4)3 (LAGP)-Elektrolytpellets für Festkörperbatterien? Pulver in Hochleistungs-Elektrolyte verwandeln