Kaltisostatisches Pressen (CIP) ist die bevorzugte Wahl bei der Herstellung von Komponenten, die komplexe Geometrien, extreme Längen-zu-Durchmesser-Verhältnisse oder eine überlegene interne strukturelle Integrität erfordern. Während das uniaxiale Gesenkpressen für einfache, hochvolumige Formen geeignet ist, ist CIP notwendig, wenn die Anwendung eine gleichmäßige Materialdichte und die Beseitigung interner Spannungsgradienten erfordert.

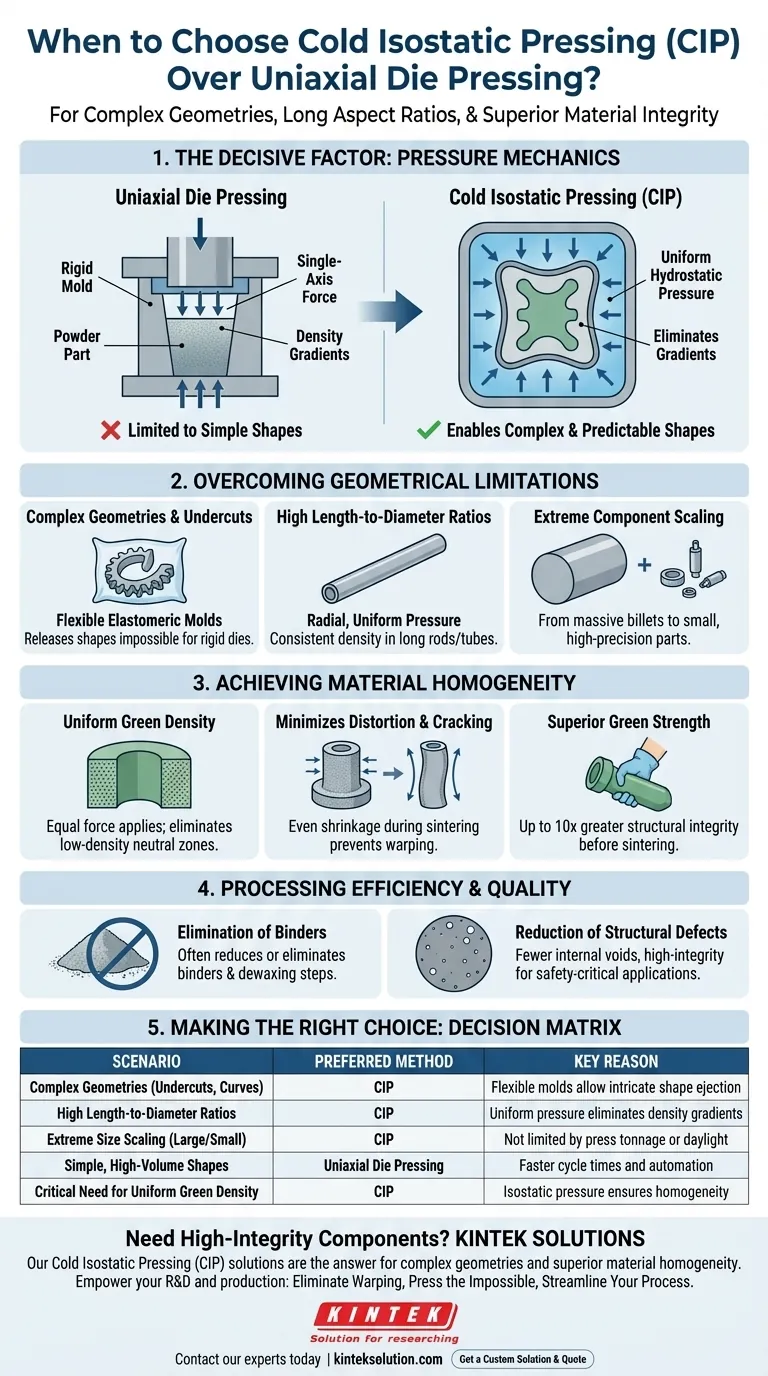

Der entscheidende Faktor ist die Mechanik der Druckanwendung: Im Gegensatz zur einachsigen Kraft des Gesenkpressens übt CIP einen gleichmäßigen hydrostatischen Druck aus allen Richtungen aus. Dies eliminiert Dichtegradienten, die zu Verzug führen, ermöglicht eine vorhersehbare Schwindung während des Sinterns und die Herstellung von Formen, die starre Gesenke einfach nicht auswerfen können.

Überwindung geometrischer Einschränkungen

Komplexe und filigrane Geometrien

Das uniaxiale Pressen ist durch starre Formen begrenzt, die einen geraden Auswurfweg erfordern. CIP verwendet flexible Elastomerformen (typischerweise Gummi oder Urethan), die die Herstellung von Teilen mit Hinterschneidungen, komplexen Kurven und unregelmäßigen Formen ermöglichen, die aus einem starren Gesenk nicht freigegeben werden könnten.

Hohe Längen-zu-Durchmesser-Verhältnisse

Beim uniaxialen Pressen führt die Reibung zwischen dem Pulver und der Gesenkwand zu einem erheblichen Dichteabfall, je länger das Teil wird. CIP beseitigt diese Einschränkung vollständig, da der Druck radial und gleichmäßig angewendet wird. Dies ermöglicht die Herstellung langer, dünner Stäbe oder Rohre mit gleichmäßiger Dichte über ihre gesamte Länge.

Extreme Bauteilskalierung

CIP ist in Bezug auf die Größe einzigartig vielseitig. Es ist die bevorzugte Methode zur Herstellung massiver Brammen oder Vorformen, die die Tonnen-, Hub- oder Tageslichtkapazitäten von Standard-Universalpressen übersteigen. Umgekehrt ist es auch wirksam bei der Verdichtung sehr kleiner, hochpräziser Komponenten.

Erreichung von Materialhomogenität

Gleichmäßige Grün-Dichte

Die "isostatische" Natur von CIP beinhaltet das Eintauchen der Form in ein flüssiges Medium (Wasser oder Öl), um die Kraft von allen Seiten gleichmäßig anzuwenden. Dies führt zu einer gleichmäßigen Grün-Dichte im gesamten Teil und eliminiert die "Neutralzonen" mit geringer Dichte, die oft im Zentrum von gesenkgepressten Teilen zu finden sind.

Minimierung von Verzug und Rissbildung

Da die Dichte gleichmäßig ist, schrumpft das Teil während des Sinterprozesses (Brennen) in allen Richtungen gleichmäßig. Diese Vorhersehbarkeit ist entscheidend für Hochleistungskeramiken und -metalle, da sie Verzug, Verzerrungen und Risse, die aus einer ungleichmäßigen Partikelpackung resultieren, erheblich minimiert.

Überlegene Grünfestigkeit

Durch CIP gebildete Verdichtungen weisen vor dem Sintern eine deutlich höhere strukturelle Integrität auf. Referenzen deuten darauf hin, dass Grünfestigkeiten bis zu 10-mal höher sein können als bei gesenkverdichteten Gegenstücken, was die Handhabung und Bearbeitung empfindlicher Vorformen vor dem Brennen erleichtert.

Prozesseffizienz und Qualität

Eliminierung von Bindemitteln

CIP kann Pulver oft ohne die Notwendigkeit signifikanter Bindemittel verdichten. Dies ermöglicht es Herstellern, Wachsbinder und die damit verbundenen Entwachsungsschritte zu eliminieren, den thermischen Verarbeitungszyklus zu rationalisieren und potenzielle Kontaminationsquellen zu reduzieren.

Reduzierung von Strukturdefekten

Die gleichmäßige Druckanwendung reduziert interne Spannungskonzentrationen. Durch die Beseitigung der inhärenten Druckgradienten des uniaxialen Pressens erzeugt CIP hochintegre Brammen mit weniger inneren Hohlräumen oder Strukturdefekten, was für sicherheitskritische Anwendungen unerlässlich ist.

Verständnis der Kompromisse

Zykluszeit und Automatisierung

Während CIP eine überlegene Qualität bietet, handelt es sich im Allgemeinen um einen Batch-Prozess, der langsamer sein kann als der Hochgeschwindigkeits-Automatisierungszyklus des uniaxialen Gesenkpressens.

Oberflächengüte und Toleranzen

Da die Form flexibel ist, ist die Außenfläche eines CIP-Teils oft weniger präzise als die eines gesenkgepressten Teils. Nachbearbeitung ist häufig erforderlich, um endgültige Nettoformtoleranzen am Außendurchmesser zu erreichen, während das Gesenkpressen feste seitliche Abmessungen erzeugt.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob CIP die richtige Lösung für Ihre spezifische Anwendung ist, berücksichtigen Sie Ihre primären Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf geometrischer Komplexität liegt: Wählen Sie CIP für Teile mit Hinterschneidungen, langen Seitenverhältnissen oder Formen, die nicht aus einem starren Gesenk ausgeworfen werden können.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität liegt: Wählen Sie CIP, um eine gleichmäßige Dichte zu gewährleisten und Risse oder Verzug während der Sinterphase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit liegt: Wählen Sie CIP, wenn Sie Wachsbinder und den nachfolgenden Entwachsungsprozess minimieren oder eliminieren müssen.

Durch die Nutzung des gleichmäßigen Drucks des Kaltisostatischen Pressens tauschen Sie die Geschwindigkeit des einfachen Gesenkpressens gegen die Fähigkeit, größere, stärkere und komplexere Komponenten mit vorhersehbaren hochwertigen Ergebnissen herzustellen.

Zusammenfassende Tabelle:

| Szenario | Bevorzugte Methode | Hauptgrund |

|---|---|---|

| Komplexe Geometrien (Hinterschneidungen, Kurven) | CIP | Flexible Formen ermöglichen die Auswurf komplizierter Formen |

| Hohe Längen-zu-Durchmesser-Verhältnisse | CIP | Gleichmäßiger radialer Druck eliminiert Dichtegradienten |

| Extreme Größenanpassung (sehr große/kleine Teile) | CIP | Nicht durch Pressentonnage oder Tageslicht begrenzt |

| Einfache, hochvolumige Formen | Uniaxiales Gesenkpressen | Schnellere Zykluszeiten und Automatisierung |

| Kritischer Bedarf an gleichmäßiger Grün-Dichte | CIP | Isostatischer Druck gewährleistet Homogenität und minimiert Sinterfehler |

Müssen Sie komplexe, hochintegre Komponenten herstellen?

Wenn Ihr Projekt komplexe Geometrien, lange Seitenverhältnisse oder überlegene Materialhomogenität beinhaltet, sind KINTEKs Lösungen für Kaltisostatisches Pressen (CIP) die Antwort. Unsere Laborpressen, einschließlich isostatischer und automatischer Laborpressen, sind darauf ausgelegt, Ihnen zu helfen, eine gleichmäßige Dichte zu erreichen und interne Spannungsgradienten für vorhersehbare, qualitativ hochwertige Ergebnisse zu eliminieren.

Lassen Sie KINTEK Ihre F&E und Produktion stärken:

- Eliminieren Sie Verzug & Rissbildung: Erreichen Sie gleichmäßige Schwindung während des Sinterns.

- Pressen Sie das Unmögliche: Erstellen Sie Teile mit Hinterschneidungen und extremen Größen, die starre Gesenke nicht handhaben können.

- Optimieren Sie Ihren Prozess: Reduzieren oder eliminieren Sie Bindemittel und die damit verbundenen Entwachsungsschritte.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CIP-Technologie Ihre spezifischen Laboranforderungen erfüllen kann.

Individuelle Lösung & Angebot erhalten

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Zusammenbau einer zylindrischen Pressform für Laborzwecke

Andere fragen auch

- Warum wird eine Kaltisostatische Presse (CIP) gegenüber dem Standard-Matrizenpressen bevorzugt? Perfekte Siliziumkarbid-Gleichmäßigkeit erzielen

- Welche entscheidende Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verfestigung von grünen Körpern aus transparenter Aluminiumoxidkeramik?

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Herstellung von γ-TiAl-Legierungen? Erreichen einer Sinterdichte von 95 %

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Aluminiumoxid-Mullit? Erzielung gleichmäßiger Dichte und Zuverlässigkeit