Kurz gesagt, isostatisches Pressen ist ein kritischer Herstellungsprozess, der in Branchen eingesetzt wird, in denen Materialleistung und Zuverlässigkeit nicht verhandelbar sind. Seine Hauptanwendungen finden sich in der Luft- und Raumfahrt, Medizin, Energie und der Herstellung fortschrittlicher Materialien, einschließlich Keramik und Elektronik. Diese Technik wird wegen ihrer einzigartigen Fähigkeit gewählt, Komponenten mit überragender Dichte, gleichmäßiger Festigkeit und komplexen Geometrien aus pulverförmigen Materialien herzustellen.

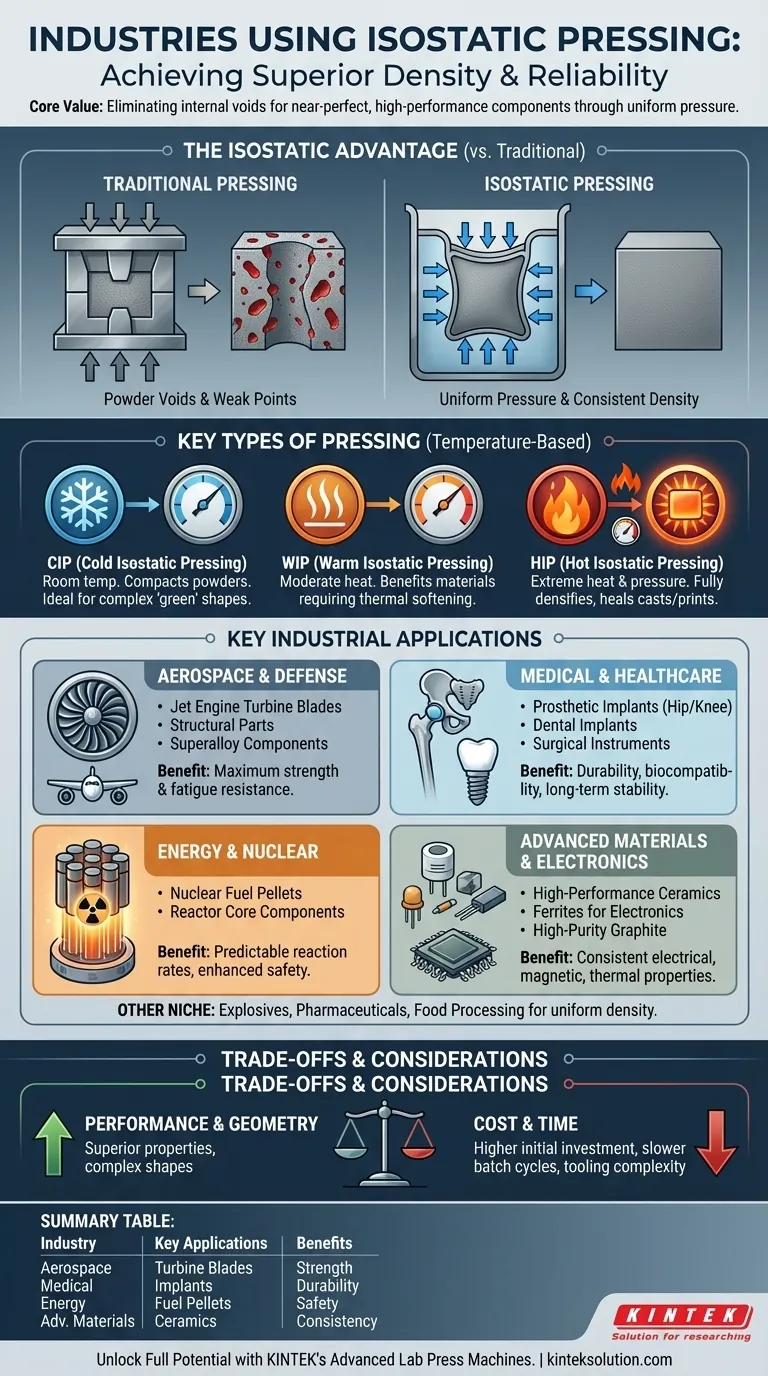

Der Kernwert des isostatischen Pressens liegt in seiner Fähigkeit, ein grundlegendes Problem zu lösen: die Beseitigung der inneren Hohlräume und der inkonsistenten Dichte, die in aus Pulvern hergestellten Teilen gefunden werden. Durch die gleichmäßige Druckbeaufschlagung aus allen Richtungen entstehen nahezu perfekt feste Komponenten, die für Hochleistungsanwendungen unerlässlich sind.

Welches Problem löst isostatisches Pressen?

Isostatisches Pressen ist nicht nur eine weitere Fertigungsmethode; es ist eine Lösung zur Erzielung spezifischer Materialeigenschaften, die mit traditionellen Techniken wie dem Druckguss oder dem unidirektionalen Pressen unerreichbar sind.

Die grundlegende Herausforderung: Pulverhohlräume

Wenn Materialien als Pulver vorliegen, enthalten sie unzählige winzige Lücken oder Hohlräume zwischen den Partikeln. Das Komprimieren dieses Pulvers aus einer oder zwei Richtungen, wie beim traditionellen Pressen, kann viele dieser Hohlräume einschließen und Schwachstellen sowie eine inkonsistente Dichte im gesamten Endteil erzeugen.

Die isostatische Lösung: Gleichmäßiger Druck

Isostatisches Pressen überwindet dies, indem eine mit Pulver gefüllte, flexible Form in ein Fluid (oder Gas) getaucht und die gesamte Kammer unter Druck gesetzt wird. Dieser Druck wird gleichmäßig aus allen Richtungen—isostatisch—übertragen, wodurch Hohlräume herausgepresst und das Pulver mit perfekter Konsistenz verdichtet wird. Das Ergebnis ist ein "grünes" (ungesintertes) oder vollständig verdichtetes Teil mit einer hochgradig gleichmäßigen internen Struktur.

Haupttypen des isostatischen Pressens

Der Prozess wird im Allgemeinen nach der Temperatur kategorisiert:

- Kaltisostatisches Pressen (CIP): Bei Raumtemperatur durchgeführt, wird CIP verwendet, um Pulver zu einer festen Masse mit gleichmäßiger Dichte vor einem abschließenden Erhitzungsschritt (Sintern) zu verdichten. Es ist ideal für die Herstellung komplexer Formen.

- Warmisostatisches Pressen (WIP): Bei mäßig erhöhten Temperaturen durchgeführt, wird WIP für Materialien verwendet, die von einer gewissen thermischen Erweichung während der Verdichtung profitieren.

- Heißisostatisches Pressen (HIP): Dieser Prozess kombiniert extremen Druck und hohe Temperatur gleichzeitig. HIP kann ein Pulver in einem einzigen Schritt zu einem vollständig dichten, nahezu endkonturnahen Teil verarbeiten oder verwendet werden, um Restporosität in Teilen zu eliminieren, die mit anderen Methoden, wie Gießen oder 3D-Druck, hergestellt wurden.

Wichtige industrielle Anwendungen

Die Fähigkeit, makellose, hochdichte Teile herzustellen, macht isostatisches Pressen in mehreren fortschrittlichen Industrien unverzichtbar.

Luft- und Raumfahrt & Verteidigung

In einer Branche, in der Versagen keine Option ist, wird isostatisches Pressen zur Herstellung kritischer Komponenten eingesetzt. Heißisostatisches Pressen (HIP) ist besonders wichtig für die Herstellung von Turbinenschaufeln, Strukturteilen und Fahrwerken für Jet-Triebwerke aus Superlegierungen, um maximale Festigkeit und Ermüdungsbeständigkeit zu gewährleisten.

Medizin & Gesundheitswesen

Der menschliche Körper ist eine anspruchsvolle Umgebung, die Implantate erfordert, die unglaublich langlebig, porenfrei und biokompatibel sind. Isostatisches Pressen ist der Standard für die Herstellung von hochzuverlässigen prothetischen Implantaten (wie Hüft- und Knieprothesen), Zahnimplantaten und einigen chirurgischen Instrumenten. Die gleichmäßige Dichte verhindert Risse und gewährleistet langfristige Stabilität.

Energie & Nukleartechnik

Vorhersagbarkeit und Sicherheit sind im Energiesektor von größter Bedeutung. Isostatisches Pressen wird zur Herstellung von Kernbrennstoffpellets mit einer präzise kontrollierten und gleichmäßigen Dichte verwendet. Dies gewährleistet eine vorhersagbare Rate der Kernreaktion und erhöht die Sicherheit und Effizienz des Reaktorkerns.

Fortschrittliche Materialien & Elektronik

Viele moderne Materialien leiten ihre einzigartigen Eigenschaften aus einer perfekten internen Struktur ab. Isostatisches Pressen ist unerlässlich für die Herstellung von Hochleistungs-Keramiken, Ferriten für elektronische Komponenten und hochreinen Graphit. Der Prozess gewährleistet, dass die gewünschten elektrischen, magnetischen oder thermischen Eigenschaften im gesamten Bauteil konsistent sind.

Weitere Nischenanwendungen

Der Prozess wird auch in spezialisierteren Bereichen eingesetzt:

- Sprengstoffe: Um eine gleichmäßige Dichte für eine vorhersagbare und zuverlässige Detonation zu erreichen.

- Pharmazeutika: Zur Herstellung komplexer Tabletten mit konsistenter Zusammensetzung.

- Lebensmittelverarbeitung: Zum gleichmäßigen Verdichten von Lebensmittelprodukten ohne hohe Hitze.

Die Kompromisse verstehen

Obwohl leistungsstark, ist isostatisches Pressen keine Universallösung. Es beinhaltet klare Kompromisse, die es für spezifische, hochwertige Anwendungen geeignet machen.

Höhere Anfangskosten

Die für das isostatische Pressen erforderlichen Hochdruckgefäße stellen eine erhebliche Kapitalinvestition dar. Die Maschinen sind komplex und müssen unter extremen Drücken sicher betrieben werden, was sie teurer als herkömmliche Pressen macht.

Längere Zykluszeiten

Isostatisches Pressen ist oft ein Batch-Prozess. Die Zeit, die zum Beladen, Druckbeaufschlagen, Druckentlasten und Entladen der Kammer benötigt wird, ist erheblich länger als die Pro-Teil-Zykluszeit des automatisierten Gesenkpressens, was es weniger geeignet für die Massenproduktion von kostengünstigen Handelswaren macht.

Werkzeugkomplexität

Das Design und die Herstellung der flexiblen Formen (für CIP) oder hermetischen Metallkanister (für HIP) können komplexer und kostspieliger sein als die Herstellung eines einfachen starren Gesenks. Dieses Werkzeug muss dem Druck standhalten und gleichzeitig dem Endbauteil die gewünschte Form verleihen.

Wann isostatisches Pressen in Betracht ziehen?

Die Entscheidung für die Verwendung dieses Prozesses sollte durch das Endziel für Ihr Bauteil bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung und Zuverlässigkeit liegt: HIP ist die definitive Wahl zur Eliminierung jeglicher inneren Porosität in kritischen Bauteilen wie Luft- und Raumfahrtteilen oder medizinischen Implantaten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen aus Pulver vor dem Sintern liegt: CIP ist eine ausgezeichnete und kostengünstige Methode zur Herstellung von "grünen" Teilen mit der gleichmäßigen Dichte, die für eine vorhersagbare Schrumpfung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Integrität von Guss- oder 3D-gedruckten Metallteilen liegt: HIP wird häufig als sekundärer Schritt verwendet, um innere Hohlräume zu heilen und zu schließen, wodurch die Ermüdungslebensdauer und Festigkeit des Bauteils dramatisch erhöht werden.

Letztendlich ermöglicht isostatisches Pressen Ingenieuren, Materialien mit einem Maß an struktureller Integrität zu entwerfen und herzustellen, das einst als unmöglich galt.

Übersichtstabelle:

| Branche | Hauptanwendungen | Vorteile |

|---|---|---|

| Luft- und Raumfahrt & Verteidigung | Turbinenschaufeln, Strukturteile | Maximale Festigkeit, Ermüdungsbeständigkeit |

| Medizin & Gesundheitswesen | Prothetische Implantate, Zahnimplantate | Haltbarkeit, Biokompatibilität, Langzeitstabilität |

| Energie & Nukleartechnik | Kernbrennstoffpellets | Vorhersagbare Reaktionsraten, erhöhte Sicherheit |

| Fortschrittliche Materialien & Elektronik | Keramiken, Ferrite, Graphit | Konsistente elektrische, magnetische, thermische Eigenschaften |

| Weitere Nischen | Sprengstoffe, Pharmazeutika, Lebensmittelverarbeitung | Gleichmäßige Dichte, zuverlässige Leistung |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Laborpressen von KINTEK

Isostatisches Pressen ist der Schlüssel zur Herstellung makelloser, hochdichter Komponenten in Branchen wie der Luft- und Raumfahrt, Medizin und Energie. Bei KINTEK sind wir spezialisiert auf die Bereitstellung modernster Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die strengen Anforderungen von Laborumgebungen zugeschnitten sind. Unsere Lösungen helfen Ihnen, Hohlräume zu beseitigen, gleichmäßige Festigkeit zu gewährleisten und komplexe Geometrien präzise zu erstellen – wodurch Ihre Forschungs-, Entwicklungs- und Produktionsergebnisse verbessert werden.

Ganz gleich, ob Sie an kritischen Implantaten, Kernbrennstoff oder fortschrittlicher Keramik arbeiten, unsere Ausrüstung liefert die Zuverlässigkeit und Leistung, die Sie benötigen. Lassen Sie sich nicht durch Materialinkonsistenzen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre spezifischen Anforderungen unterstützen und Innovationen in Ihren Projekten vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

- Labor-Rundform für bidirektionale Presse

Andere fragen auch

- Wie wird Kaltisostatisches Pressen bei der Herstellung von hochschmelzenden Metallen eingesetzt? Beherrschung der Verdichtung von Hochdichtem Material

- Warum ist eine Kaltisostatische Presse (CIP) für Perowskit-Keramikmembranen notwendig? Erreichen Sie eine maximale CO2-Reduktionseffizienz

- Warum wird eine Kaltisostatische Presse (CIP) typischerweise nach dem axialen Pressen hinzugefügt? Erhöhung der Keramikdichte

- Warum sind flexible Formen für die Verdichtung von TiMgSr-Pulvern unerlässlich? Erreichen einer gleichmäßigen Dichte bei der Kaltisostatischen Verpressung

- Welche Rolle spielt die Kaltisostatische Pressung (CIP) bei Al-Zn-Mg-Legierungen? Erreichung gleichmäßiger Dichte und struktureller Integrität