Im Kern funktioniert die automatisierte Kaltisostatische Verdichtung (CIP), indem ein Materialpulver oder ein vorgeformtes Teil in einer flexiblen, versiegelten Form eingeschlossen wird. Diese Form wird dann in einen Druckbehälter gelegt, der mit einem flüssigen Medium gefüllt ist. Ein automatisiertes System pumpt diese Flüssigkeit dann auf extrem hohe Drücke, wodurch das Material aus allen Richtungen gleichmäßig verdichtet wird, bevor der Behälter sicher drucklos gemacht und das Teil entnommen werden kann.

Die Automatisierung wandelt CIP von einem Labor-Konzept in einen zuverlässigen Herstellungsprozess um. Das Hauptziel ist nicht nur die Mechanisierung der Schritte, sondern die Erzielung einer unvergleichlichen Konsistenz der Materialdichte durch präzise Steuerung der Anwendung gleichmäßigen Drucks.

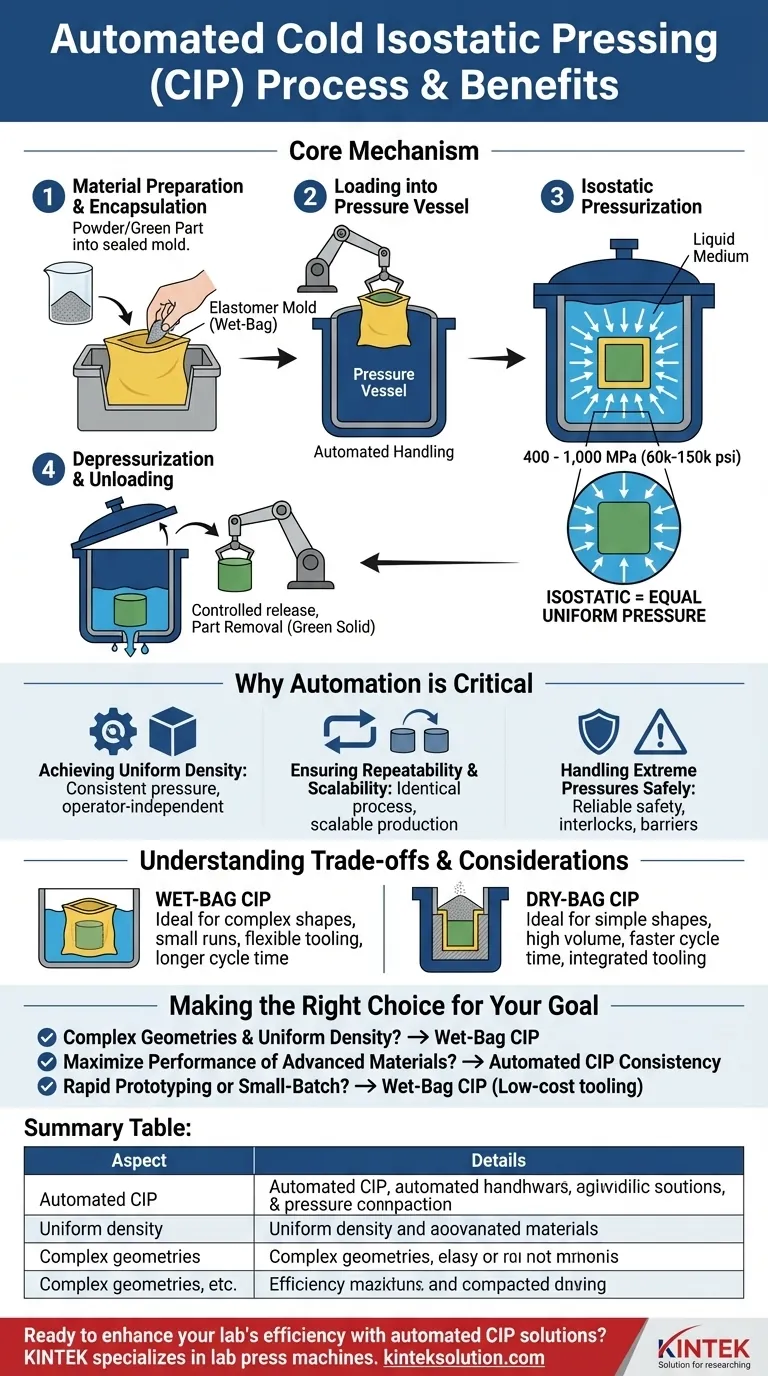

Der Kernmechanismus des automatisierten CIP

Die Automatisierung der Kaltisostatischen Verdichtung folgt einer präzisen, maschinengesteuerten Sequenz, die auf Sicherheit, Wiederholbarkeit und Materialqualität ausgelegt ist. Jeder Schritt ist entscheidend für die Herstellung eines homogen dichten Endteils.

Schritt 1: Materialvorbereitung und Verkapselung

Der Prozess beginnt mit dem Material, typischerweise einem losen Pulver oder einer vorgepressten Form geringer Dichte, bekannt als „Grünling“. Dieses Material wird vorsichtig in einen flexiblen, wasserdichten Behälter gefüllt, der oft aus einem Elastomer wie Gummi oder Polyurethan besteht. Die Form wird dann hermetisch versiegelt, um zu verhindern, dass das Druckfluid das Material kontaminiert.

Schritt 2: Beladung in den Druckbehälter

Die versiegelte Form wird dann in einen hochfesten Druckbehälter geladen. Bei einem vollständig automatisierten System übernimmt ein Roboterarm oder ein Förderbandsystem diesen Schritt, um eine präzise Platzierung zu gewährleisten und die manuelle Handhabung des manchmal schweren Werkzeugs zu vermeiden.

Schritt 3: Isostatische Druckbeaufschlagung

Dies ist das Herzstück des Prozesses. Der Behälter wird versiegelt, und ein flüssiges Medium – meist Wasser oder ein Spezialöl – wird in die Kammer gepumpt. Das automatisierte Steuersystem erhöht den Druck schrittweise auf typischerweise zwischen 400 und 1.000 MPa (oder 60.000 bis 150.000 psi).

Da der Druck durch eine Flüssigkeit übertragen wird, wird er mit gleicher Intensität auf alle Oberflächen der Form ausgeübt. Das ist die Bedeutung von „isostatisch“ (iso = gleich), was gewährleistet, dass sich das Material gleichmäßig verdichtet, ohne die Dichtegradienten, die beim uniaxialen (einseitigen) Pressen üblich sind.

Schritt 4: Druckentlastung und Entnahme

Nachdem der Spitzendruck für eine festgelegte Dauer gehalten wurde, entlastet das Steuersystem ihn sicher und allmählich. Das Fluid wird aus dem Behälter abgelassen, der Deckel wird geöffnet, und das automatisierte Handhabungssystem entfernt die Form. Das Teil im Inneren ist nun ein hochverdichteter, fester „Grünling“ mit ausreichender Festigkeit für die Handhabung und die anschließende Verarbeitung, wie das Sintern.

Warum Automatisierung für CIP entscheidend ist

Die Automatisierung des CIP-Prozesses dient nicht nur der Bequemlichkeit; sie ist grundlegend, um das volle Potenzial der Technologie in einer Produktionsumgebung auszuschöpfen.

Erreichen einer einheitlichen Dichte

Der Hauptvorteil von CIP ist die gleichmäßige Dichte, die es dem Bauteil verleiht. Ein automatisiertes System garantiert, dass jedes einzelne Teil genau derselben Druckkurve und Dauer ausgesetzt wird, wodurch Bedienerschwankungen eliminiert und konsistente Materialeigenschaften Charge für Charge sichergestellt werden.

Gewährleistung von Wiederholbarkeit und Skalierbarkeit

Damit die Fertigung rentabel ist, muss sie wiederholbar sein. Die Automatisierung stellt sicher, dass die komplexe Abfolge von Beladen, Abdichten, Druckbeaufschlagung und Entladen jedes Mal identisch abläuft. Diese Präzision ermöglicht es, den Prozess von einem einzelnen Prototyp auf Tausende von Einheiten hochzuskalieren.

Sicherer Umgang mit extremen Drücken

Die bei CIP beteiligten Drücke sind immens und stellen erhebliche Sicherheitsrisiken dar. Automatisierte Systeme sind mit robusten Sicherheitsverriegelungen, kontrollierten Dekompressionsraten und physischen Barrieren ausgestattet, die weitaus zuverlässiger sind als manuelle Verfahren und den Prozess für den industriellen Betrieb sicher machen.

Abwägungen und Überlegungen verstehen

Obwohl automatisiertes CIP leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seines betrieblichen Kontextes ist der Schlüssel zu seiner effektiven Nutzung.

Der Unterschied zwischen „Wet-Bag“ und „Dry-Bag“

Das oben beschriebene Verfahren wird als „Wet-Bag“-CIP bezeichnet, bei dem die Form physisch in die Flüssigkeit eingetaucht wird. Diese Methode ist sehr flexibel und ideal für komplexe Formen oder kleine Produktionsläufe.

Eine Alternative ist das „Dry-Bag“-CIP, bei dem die flexible Membran direkt in die Wand des Druckbehälters integriert ist. Dieser Ansatz ist schneller und besser für die Massenproduktion einfacher, standardisierter Formen geeignet, da das Pulver direkt in die Presse gefüllt wird.

Werkzeuge und Zykluszeit

Die Elastomerformen beim Wet-Bag-CIP sind Verbrauchsmaterialien und können mit der Zeit verschleißen, was laufende Betriebskosten verursacht. Darüber hinaus ist die Zykluszeit für CIP – die das Befüllen, Druckbeaufschlagen, Druckentlasten und Ablassen des großen Behälters umfasst – deutlich länger als bei herkömmlichen mechanischen Pressverfahren.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob das automatisierte CIP der richtige Prozess ist, sollten Sie das Endergebnis für Ihr Bauteil berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Geometrien mit gleichmäßiger Dichte liegt: Die Flexibilität der Werkzeuge beim Wet-Bag-CIP macht es zu einer ausgezeichneten Wahl für Teile, die mit starren Matrizen schwer oder unmöglich zu formen sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leistung fortschrittlicher Materialien liegt: Bei technischen Keramiken, hochschmelzenden Metallen oder Verbundwerkstoffen, bei denen innere Hohlräume Fehlerstellen sind, ist die Konsistenz des automatisierten CIP ein entscheidender Vorteil.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder Kleinserienfertigung liegt: Wet-Bag-CIP bietet einen relativ kostengünstigen Werkzeugansatz im Vergleich zu den gehärteten Stahlmatrizen, die für das traditionelle Pressen erforderlich sind, was es ideal für die Entwicklung macht.

Letztendlich verwandelt die Automatisierung des CIP-Prozesses ein leistungsstarkes Prinzip der Materialkonsolidierung in ein zuverlässiges und präzises Fertigungswerkzeug.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozesstyp | Automatisierte Kaltisostatische Verdichtung (CIP) |

| Wichtige Schritte | Materialverkapselung, Beladung, Druckbeaufschlagung (400-1000 MPa), Druckentlastung |

| Vorteile | Gleichmäßige Dichte, hohe Wiederholbarkeit, verbesserte Sicherheit, Skalierbarkeit |

| Anwendungen | Komplexe Geometrien, fortschrittliche Materialien, Prototypenbau, Kleinserienfertigung |

| Methoden | Wet-Bag-CIP (flexibel für komplexe Formen), Dry-Bag-CIP (schnell für hohes Volumen) |

Sind Sie bereit, die Effizienz Ihres Labors mit automatisierten CIP-Lösungen zu steigern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die für präzise Druckkontrolle und gleichmäßige Verdichtung für Ihre Laboranforderungen entwickelt wurden. Unsere Ausrüstung gewährleistet überlegene Materialdichte und Skalierbarkeit und hilft Ihnen, konsistente Ergebnisse beim Prototyping und in der Produktion zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Wie funktioniert das Trockenbeutelverfahren bei der Kaltisostatischen Verpressung? Beschleunigen Sie Ihre Pulververdichtung für hohe Stückzahlen

- Warum wird Kaltisostatisches Pressen (CIP) gegenüber einfachem uniaxialem Pressen für Zirkonoxid bevorzugt? Erreichen einer gleichmäßigen Dichte.

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Verdichtung von HAp/Col? Überlegene knochenähnliche Festigkeit erzielen

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz

- Was ist die spezifische Funktion einer Kaltisostatischen Presse (CIP)? Verbesserung der Kohlenstoffimpfung in Mg-Al-Legierungen