Im Grunde genommen ist das Pulverpressen mit einer hydraulischen Presse ein Prozess, bei dem eine immense, kontrollierte Kraft eingesetzt wird, um loses Pulver in einer Form zu einer festen Gestalt zu pressen. Das hydraulische System liefert den präzisen und anhaltenden Druck, der erforderlich ist, um das Volumen des Pulvers zu reduzieren, Hohlräume zwischen den Partikeln zu beseitigen und sie zu einem kohärenten Objekt, dem sogenannten „Grünkörper“, zusammenzufügen.

Der wahre Vorteil einer hydraulischen Presse liegt nicht nur in ihrer Leistung, sondern in ihrer präzisen Steuerung von Druck und Zeit. Diese Kontrolle ist der Schlüssel zur Erzielung einer gleichmäßigen Dichte und zur Vermeidung innerer Defekte, was letztendlich die Qualität und Festigkeit des fertigen Teils bestimmt.

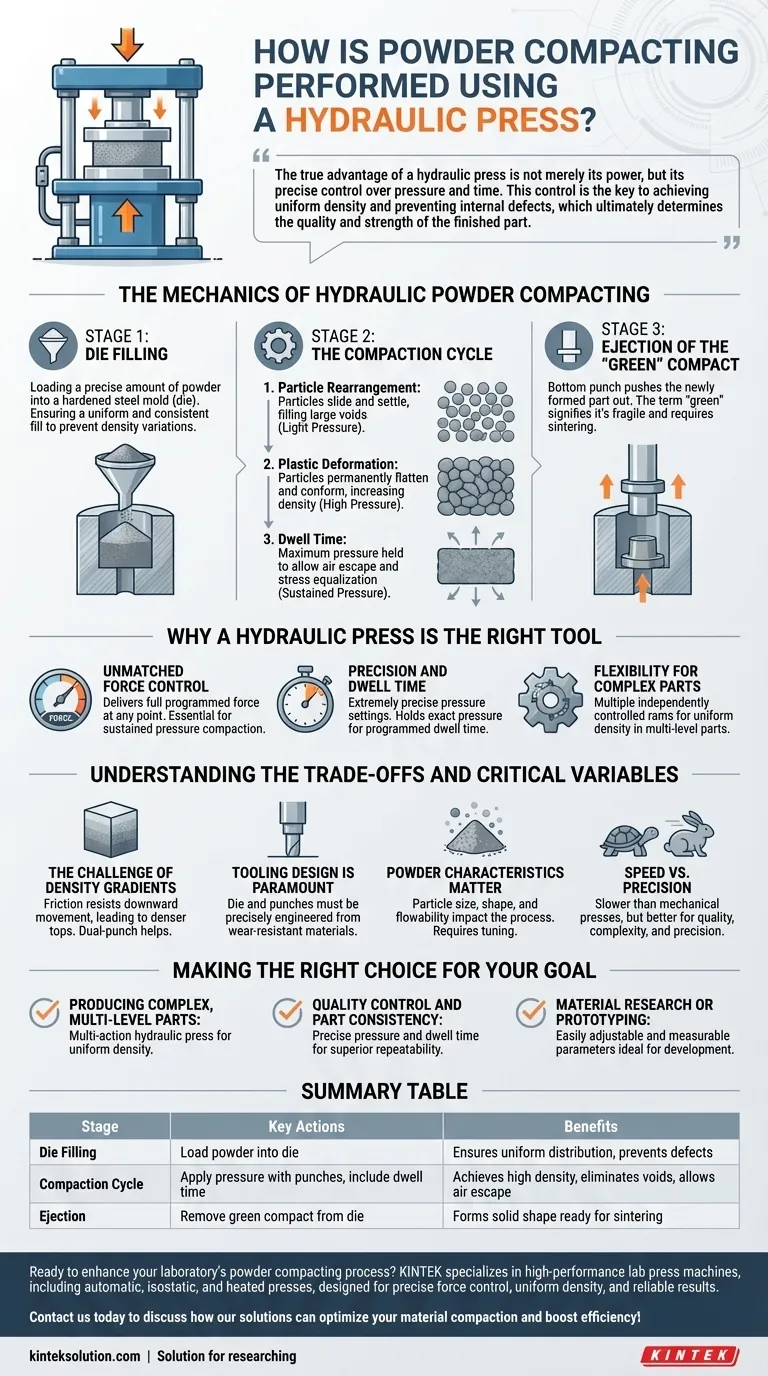

Die Mechanik des hydraulischen Pulverpressens

Das Pulverpressen ist ein mehrstufiger Prozess, bei dem jeder Schritt entscheidend für das Endergebnis ist. Eine hydraulische Presse bietet die notwendige Kontrolle, um diese Stufen erfolgreich zu durchlaufen.

Stufe 1: Matrizenfüllung

Der Prozess beginnt mit dem Einfüllen einer präzisen Menge Pulver in eine gehärtete Stahlform, die als Matrize (oder Werkzeug) bezeichnet wird. Der Hohlraum dieser Matrize definiert die endgültige Form des Teils.

Die Gewährleistung einer gleichmäßigen und konsistenten Füllung ist der erste kritische Schritt. Eine ungleichmäßige Verteilung des Pulvers kann später im Prozess zu Dichteschwankungen und Defekten führen.

Stufe 2: Der Verdichtungszyklus

Sobald die Matrize gefüllt ist, bewegen sich ein oder mehrere Stempel (oder Matrizenkerne) nach unten, um das Pulver zu komprimieren. Dies geschieht in verschiedenen Phasen, während der Druck ansteigt.

Zuerst führt leichter Druck zur Partikel-Neuanordnung. Die Pulverpartikel gleiten aneinander vorbei, setzen sich in einer dichteren Anordnung ab und füllen große Hohlräume.

Als Nächstes, wenn der Druck erheblich ansteigt, kommt es zur plastischen Verformung. Die Kraft wird groß genug, um die Form der einzelnen Pulverpartikel dauerhaft zu verändern, sie zu zwingen, sich abzuflachen und aneinander anzupassen, was die Dichte dramatisch erhöht.

Zuletzt übt die Presse den maximal programmierten Druck aus und hält diesen für eine bestimmte Dauer, bekannt als Haltezeit (Dwell Time). Dies ermöglicht das Entweichen eingeschlossener Luft und den Ausgleich innerer Spannungen, was zur endgültigen Verdichtung des Materials führt.

Stufe 3: Auswerfen des „Grünkörpers“

Nachdem der Druck abgebaut wurde, drückt der untere Stempel das neu geformte Teil aus dem Matrizenhohlraum. Dieses Teil wird als Grünkörper bezeichnet.

Der Begriff „Grün“ weist darauf hin, dass das Teil relativ zerbrechlich ist und einen anschließenden Erhitzungsprozess (Sintern) benötigt, um die Partikel metallurgisch zu verbinden und seine endgültige Festigkeit zu erreichen.

Warum eine hydraulische Presse das richtige Werkzeug ist

Obwohl es andere Pressentypen gibt, bieten hydraulische Systeme einzigartige Vorteile, die sie ideal für das hochwertige Pulverpressen machen.

Unübertroffene Kraftkontrolle

Eine hydraulische Presse kann ihre volle programmierte Kraft an jedem Punkt des Stößelweges liefern. Dies unterscheidet sich grundlegend von einer mechanischen Presse und ist für den Verdichtungszyklus unerlässlich, der anhaltenden Druck und nicht nur einen schnellen Schlag erfordert.

Präzision und Haltezeit

Moderne Hydrauliksteuerungen ermöglichen extrem präzise Druckeinstellungen. Noch wichtiger ist, dass sie diesen exakten Druck für eine programmierte Haltezeit beibehalten können – eine Fähigkeit, die entscheidend ist, um das Entweichen von Luft zu ermöglichen und eine gleichmäßige Dichte in komplexen Teilen zu erreichen.

Flexibilität für komplexe Teile

Hydraulische Pressen können mit mehreren, unabhängig gesteuerten Stößeln (oder Platten) konstruiert werden. Dies ermöglicht die Herstellung komplexer, mehrstufiger Teile durch die Anwendung unterschiedlicher Kräfte und Bewegungen auf verschiedene Stempel, wodurch sichergestellt wird, dass alle Abschnitte des Teils gleichmäßig verdichtet werden.

Die Abwägungen und kritischen Variablen verstehen

Die Herstellung eines perfekten Teils erfordert mehr als nur eine leistungsstarke Presse. Es erfordert ein tiefes Verständnis der Prozessvariablen und möglicher Fallstricke.

Die Herausforderung von Dichtegradienten

Die Reibung zwischen dem Pulver und den Werkzeugwänden ist ein Haupthindernis. Diese Reibung widersteht der Abwärtsbewegung des Pulvers und führt oft dazu, dass das Teil oben (nahe dem Stempel) dichter ist als unten. Doppeltwirkende Stempelsysteme helfen, dies zu mildern, indem sie von oben und unten komprimieren.

Werkzeugdesign ist von größter Bedeutung

Die Presse ist nur so gut wie ihre Werkzeuge. Die Matrize und die Stempel müssen mit extremer Präzision aus hochverschleißfesten Materialien konstruiert werden. Schlecht konstruierte oder abgenutzte Werkzeuge führen zu Teilefehlern, Maßungenauigkeiten und vorzeitigem Ausfall.

Pulvereigenschaften sind wichtig

Die physikalischen Eigenschaften des Pulvers – wie Partikelgröße, Form und Fließfähigkeit – beeinflussen direkt sein Verhalten unter Druck. Der gesamte Prozess, von der Füllmenge bis zu den Druckeinstellungen, muss speziell auf das verwendete Material abgestimmt werden.

Geschwindigkeit vs. Präzision

Der Hauptkompromiss bei einer hydraulischen Presse ist die Geschwindigkeit. Sie sind in Bezug auf Hübe pro Minute im Allgemeinen langsamer als ihre mechanischen Gegenstücke. Dies macht sie besser geeignet für Anwendungen, bei denen die Teilequalität, Komplexität und Präzision wichtiger sind als das reine Produktionsvolumen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Prozess zu optimieren, müssen Sie die Fähigkeiten der hydraulischen Presse mit Ihrem spezifischen Fertigungsziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, mehrstufiger Teile liegt: Eine hydraulische Presse mit mehreren Bewegungen ist unerlässlich, um die für die Teileintegrität erforderliche gleichmäßige Dichte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle und Teilekonsistenz liegt: Die präzise Druck- und Haltezeitsteuerung einer hydraulischen Presse bietet eine überlegene Wiederholbarkeit gegenüber mechanischen Alternativen.

- Wenn Ihr Hauptaugenmerk auf Materialforschung oder Prototyping liegt: Die leicht einstellbaren und messbaren Parameter einer hydraulischen Presse machen sie zum idealen Werkzeug für Entwicklung und Tests.

Die Beherrschung der Beziehung zwischen Material, Werkzeug und Presse gibt Ihnen direkte Kontrolle über die Qualität und Leistung Ihres Endprodukts.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktionen | Vorteile |

|---|---|---|

| Matrizenfüllung | Pulver in die Matrize laden | Gewährleistet gleichmäßige Verteilung, verhindert Defekte |

| Verdichtungszyklus | Druck mit Stempeln anwenden, Haltezeit einschließen | Erreicht hohe Dichte, eliminiert Hohlräume, ermöglicht Luftentweichung |

| Auswerfen | Grünkörper aus der Matrize entfernen | Formt feste Gestalt, bereit zum Sintern |

Bereit, den Pulverpressprozess in Ihrem Labor zu verbessern? KINTEK ist spezialisiert auf Hochleistungs-Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um präzise Kraftkontrolle, gleichmäßige Dichte und zuverlässige Ergebnisse für Ihre Forschungs- und Produktionsanforderungen zu liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialverdichtung optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

Andere fragen auch

- Welche Rolle spielt eine Laborhydraulikpresse bei der Vorbereitung von Carbonatpulver? Optimieren Sie Ihre Probenanalyse

- Welche Rolle spielt eine hydraulische Presse bei der KBr-Pellet-Herstellung für FTIR? Erzielung hochauflösender chemischer Einblicke

- Wie wird eine Labor-Hydraulikpresse für die Polymer-Schmelzkristallisation verwendet? Erzielen Sie makellose Probenstandardisierung

- Wie wird eine Labor-Hydraulikpresse bei der FT-IR-Charakterisierung von Kupfersulfid-Nanopartikeln eingesetzt?

- Wie wird eine Labor-Hydraulikpresse für Tb(III)-Organische Gerüst-FT-IR-Proben verwendet? Leitfaden zur Experten-Pellet-Herstellung