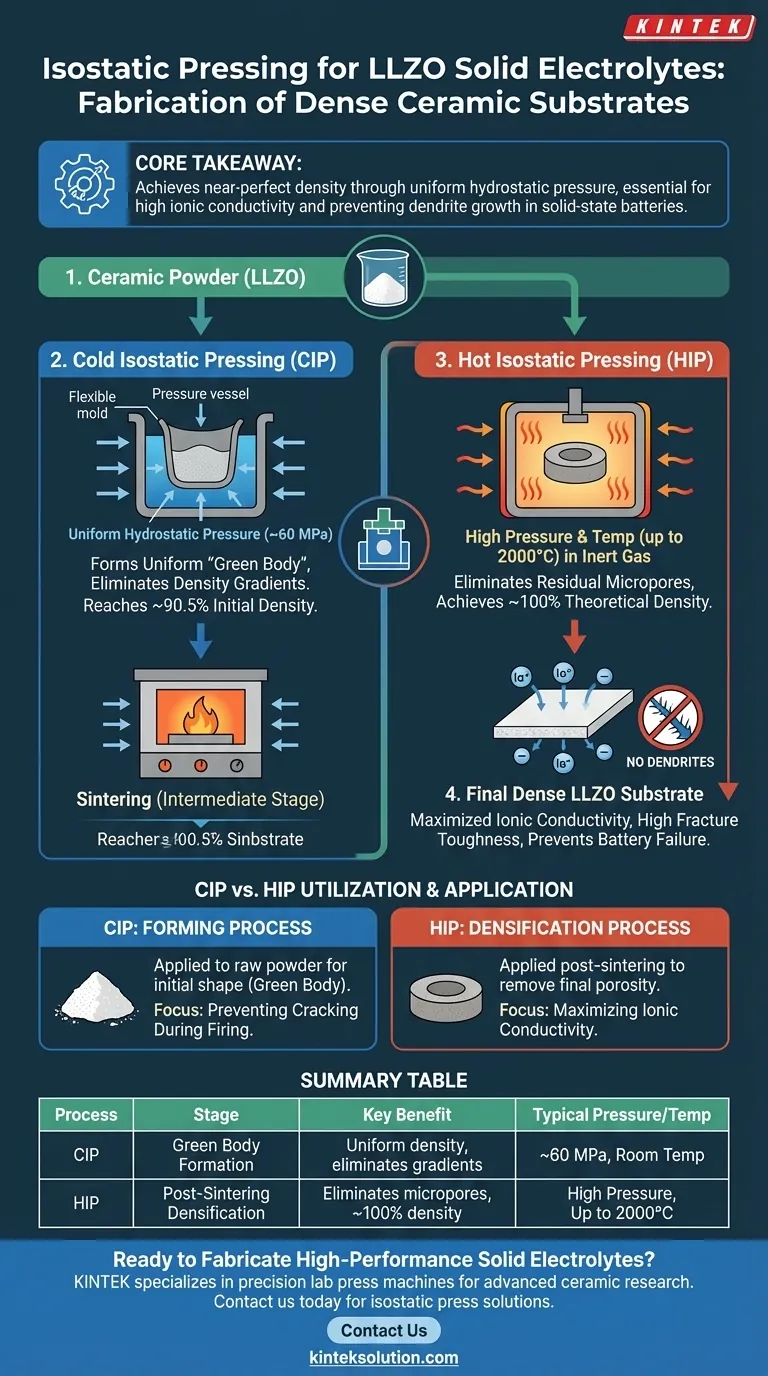

Das isostatische Pressverfahren ist die entscheidende Technik, die eingesetzt wird, um die Dichtebeschränkungen traditioneller Keramikformgebungsverfahren zu überwinden. Bei der Herstellung von Festkörperelektrolyten wie LLZO übt dieser Prozess einen gleichmäßigen hydrostatischen Druck aus, der von allen Seiten auf das Keramikpulver wirkt. Dies erzeugt einen hochverdichteten "Grünkörper" mit minimalen inneren Hohlräumen, der als wesentliche Grundlage für das Sintern einer mechanisch robusten und ionenleitfähigen Batteriekomponente dient.

Kernbotschaft Für eine hohe Ionenleitfähigkeit in Festkörperbatterien sind Elektrolyte mit nahezu perfekter Dichte erforderlich. Das isostatische Pressverfahren löst das Problem der ungleichmäßigen Verdichtung, die bei Standardverfahren auftritt, und ermöglicht die Herstellung von Keramiksubstraten, die nahezu 100 % ihrer theoretischen Dichte erreichen, wodurch Dendritenwachstum und mechanisches Versagen verhindert werden.

Schaffung der Grundlage: Kalt-Isostatisches Pressen (CIP)

Der Mechanismus der Gleichmäßigkeit

Im Gegensatz zum uniaxialen Pressen, bei dem Pulver aus einer einzigen Richtung komprimiert wird, wird beim Kalt-Isostatischen Pressen (CIP) das Keramikpulver (wie z. B. c-LLZO) in eine flexible Form gegeben, die in ein flüssiges Medium eingetaucht ist.

Der hydrostatische Druck wird von allen Seiten gleichmäßig aufgebracht, oft bei etwa 60 MPa. Diese multidirektionale Kraft stellt sicher, dass die Pulverpartikel gleichmäßig zusammenpacken, unabhängig von der Geometrie der Komponente.

Beseitigung interner Defekte

Der Hauptvorteil von CIP ist die Beseitigung von Dichtegradienten. Beim traditionellen Pressen verursacht Reibung, dass einige Bereiche dichter sind als andere, was zu Spannungskonzentrationen führt.

CIP erzeugt einen "Grünkörper" (die ungebrannte Keramikform) mit außergewöhnlicher Gleichmäßigkeit. Dies minimiert innere Spannungen und reduziert die Gefahr von Rissen oder Verformungen während des anschließenden Brennprozesses erheblich.

Vorbereitung für das Sintern

Das Ergebnis des CIP-Verfahrens ist ein Pressling mit einer relativen Dichte, die vor der eigentlichen Sinterphase bereits 90,5 % erreichen kann.

Diese hohe Anfangsdichte ist entscheidend. Sie bietet die strukturelle Integrität, die für das Hochtemperatursintern erforderlich ist, und stellt sicher, dass die endgültige Keramikschicht fehlerfrei ist.

Maximierung der Leistung: Heiß-Isostatisches Pressen (HIP)

Die Synergie von Wärme und Druck

Während CIP die Form erzeugt, wird das Heiß-Isostatische Pressen (HIP) oft als Nachbehandlung nach dem Sintern eingesetzt, um die Materialeigenschaften zu perfektionieren.

Bei diesem Verfahren wird die Komponente in einer inerten Gasatmosphäre (typischerweise Argon) bei extrem hohen Temperaturen – potenziell bis zu 2000 °C – platziert und gleichzeitig einem hohen Druck ausgesetzt.

Beseitigung von Restmikroporen

Selbst nach dem Standardsintern können kleine innere Poren in der Keramik verbleiben. HIP nutzt die kombinierte Wirkung von Wärme und gleichmäßigem Druck, um diese Restmikroporen zu kollabieren und zu beseitigen.

Dieser Schritt steigert die Materialdichte von "hoch" auf nahezu 100 % ihres theoretischen Wertes.

Verbesserung der Batteriecharakteristika

Die Beseitigung der Porosität hat zwei direkte Vorteile für LLZO-Elektrolyte: Sie maximiert die Ionenleitfähigkeit durch Beseitigung von Barrieren für den Ionenfluss und verbessert die Bruchzähigkeit.

Eine vollständig dichte, zähe Keramik ist unerlässlich, um die Durchdringung von Lithiumdendriten zu verhindern, was die primäre Fehlerart bei Festkörperbatterien ist.

Verständnis der Kompromisse und Unterschiede

CIP vs. HIP-Anwendung

Es ist entscheidend zu unterscheiden, wann diese Methoden angewendet werden. CIP ist ein Formgebungsverfahren, das auf Rohpulver angewendet wird, um die ursprüngliche Form (Grünkörper) zu erzeugen.

HIP ist ein Verdichtungsverfahren, das auf eine bereits gesinterte oder halbgesinterte Komponente angewendet wird, um den letzten Anteil an Porosität zu entfernen.

Herstellung vs. Montage

Während isostatische Pressen das Keramiksubstrat herstellen, wird das Standardpressen oft später während der Batteriemontage eingesetzt.

Wie in Montagekontexten erwähnt, wird externer Druck ausgeübt, um einen engen Kontakt zwischen dem weichen Lithiummetall und der harten LLZO-Oberfläche zu gewährleisten. Dies reduziert den Grenzflächenwiderstand, ist aber ein von der isostatischen Herstellung der Keramik selbst getrennter Prozess.

Anwendung auf Ihr Projekt

Um praktikable Festkörperelektrolyte für Batterien herzustellen, müssen Sie die Pressmethode wählen, die Ihren spezifischen Zielen zur Fehlerreduzierung entspricht.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Rissen während des Brennens liegt: Implementieren Sie Kalt-Isostatisches Pressen (CIP), um eine gleichmäßige Grünkörperdichte zu gewährleisten und Spannungsgradienten vor dem Sintern zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ionenleitfähigkeit liegt: Nutzen Sie Heiß-Isostatisches Pressen (HIP) nach dem Sintern, um Restmikroporen zu beseitigen und eine Dichte von nahezu 100 % der theoretischen Dichte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Grenzflächenwiderstands liegt: Stellen Sie sicher, dass Sie zwischen der Substratherstellung und dem separaten Bedarf an Druck während der Lithium-LLZO-Montagephase unterscheiden.

Durch die systematische Anwendung von gleichmäßigem Druck im richtigen Stadium verwandeln Sie ein sprödes Keramikpulver in einen hocheffizienten, dendritenresistenten Festkörperelektrolyten.

Zusammenfassungstabelle:

| Verfahren | Phase | Hauptvorteil | Typischer Druck/Temperatur |

|---|---|---|---|

| Kalt-Isostatisches Pressen (CIP) | Grünkörperbildung | Gleichmäßige Dichte, beseitigt Spannungsgradienten | ~60 MPa, Raumtemperatur |

| Heiß-Isostatisches Pressen (HIP) | Nachsintersverdichtung | Beseitigt Restmikroporen, erreicht ~100 % Dichte | Hoher Druck, bis zu 2000 °C |

Bereit zur Herstellung von Hochleistungs-Festkörperelektrolyten?

KINTEK ist spezialisiert auf präzise Laborpressen, einschließlich automatischer, isostatischer und beheizter Laborpressen, die für die fortschrittliche Keramikforschung und -produktion entwickelt wurden. Unsere isostatischen Presslösungen sind darauf ausgelegt, Ihnen zu helfen, die nahezu perfekte Dichte zu erreichen, die für zuverlässige LLZO-Festkörperelektrolyte erforderlich ist, Dendritenwachstum zu verhindern und die Ionenleitfähigkeit zu maximieren.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Pressentechnologie für Ihre spezifische Anwendung unterstützen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ausrüstung Ihren Entwicklungsprozess für Festkörperbatterien verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Warm-Isostatische Presse für Festkörperbatterieforschung Warm-Isostatische Presse

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Andere fragen auch

- Was sind die Merkmale des Trockenbeutel-Kaltisostatischen Pressverfahrens? Beherrschen Sie die Hochgeschwindigkeits-Massenproduktion

- Warum wird eine Kaltisostatische Presse (CIP) gegenüber dem Standard-Matrizenpressen bevorzugt? Perfekte Siliziumkarbid-Gleichmäßigkeit erzielen

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Aluminiumoxid-Mullit? Erzielung gleichmäßiger Dichte und Zuverlässigkeit

- Warum wird das Kaltisostatische Pressen (CIP) in die Formgebung von SiAlCO-Keramik-Grünkörpern integriert?

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Herstellung von γ-TiAl-Legierungen? Erreichen einer Sinterdichte von 95 %