Hydraulische Pressen erleichtern das Pulverpressen, indem sie immense, kontrollierte Kraft auf lose Pulvermaterialien ausüben, die in einem starren Stahlwerkzeug eingeschlossen sind. Dieser Prozess presst die Partikel mechanisch zusammen, verformt sie, um die Dichte erheblich zu erhöhen, und erzeugt eine feste, zusammenhängende Form, die als „Grünling“ oder Pressling bezeichnet wird.

Die Kernbotschaft: Das Hauptziel einer hydraulischen Presse in diesem Zusammenhang ist nicht nur die Formgebung des Pulvers, sondern das Erreichen einer bestimmten Gründichte. Diese anfängliche Verdichtung ist die entscheidende Grundlage, die die strukturelle Integrität des Materials während des anschließenden Hochtemperatursinterns bestimmt.

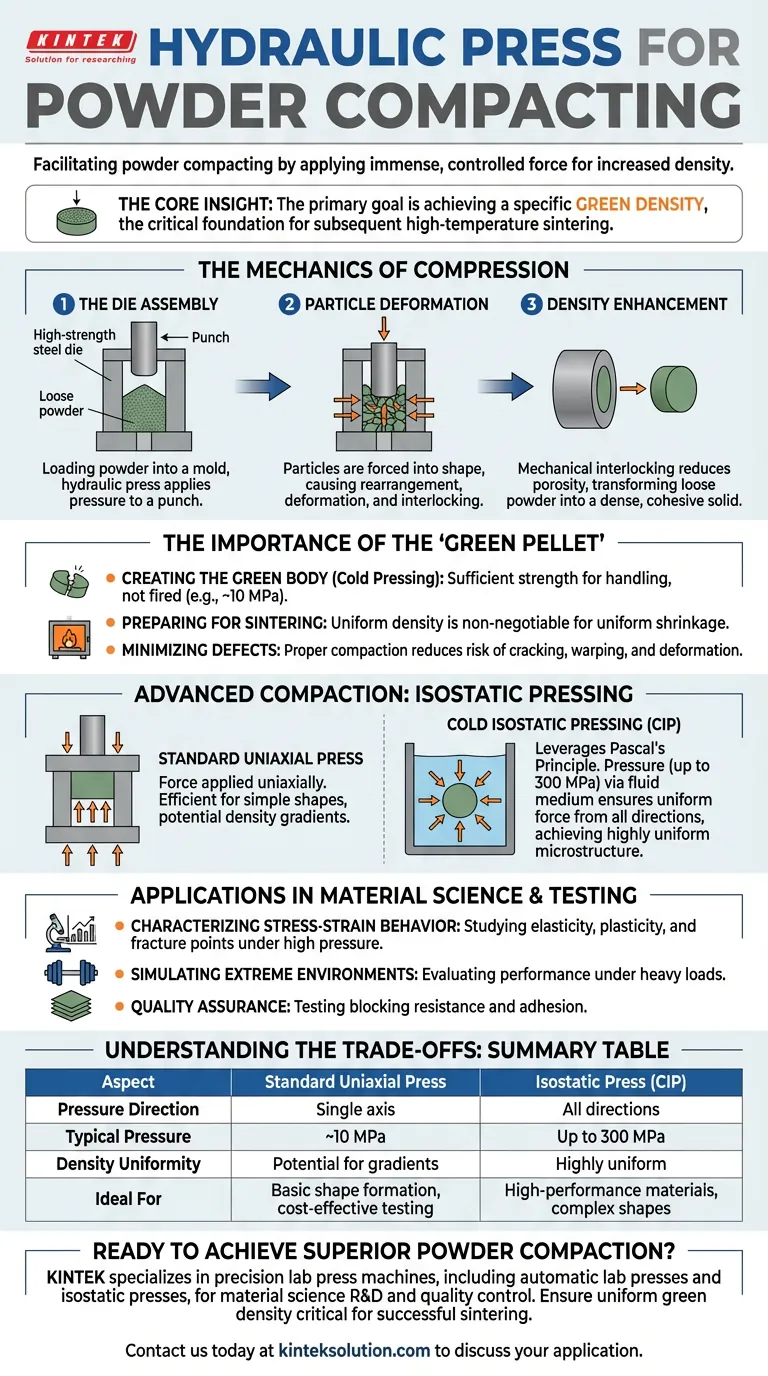

Die Mechanik der Verdichtung

Die Werkzeuganordnung

Der Prozess beginnt mit dem Einfüllen einer bestimmten Pulvermischung in eine Form, typischerweise ein hochfestes Stahlwerkzeug. Die hydraulische Presse übt Druck auf einen Stempel aus, der in das Werkzeug eintritt und das Pulver verdichtet.

Partikelverformung

Mit zunehmendem Druck werden die Pulverpartikel in die Form des Werkzeugs gepresst. Diese Verdichtung erfolgt in Stufen, wodurch sich die Partikel neu anordnen, verformen und ineinandergreifen.

Dichteerhöhung

Dieses mechanische Ineinandergreifen reduziert die Porosität erheblich. Das lose Pulver wird in einen dichten Feststoff mit definierter Geometrie umgewandelt, der seine Form außerhalb der Form behalten kann.

Die Bedeutung des „Grünlings“

Erstellung des Grünlings

In Laboreinstellungen wird dieser Prozess oft als Kaltpressen bezeichnet. Beispielsweise kann eine Presse 10 MPa Druck ausüben, um einen „Grünling“ zu formen. Dieser Zustand besitzt ausreichende mechanische Festigkeit für die Handhabung, wurde aber noch nicht gebrannt.

Vorbereitung für das Sintern

Ein gleichmäßiger und dichter Grünling ist eine unabdingbare Voraussetzung für erfolgreiches Hochtemperatursintern. Wenn die hydraulische Presse keine gleichmäßige Dichte erreicht, wird das Material während des Brennens wahrscheinlich ungleichmäßige Schrumpfung erfahren.

Minimierung von Defekten

Eine ordnungsgemäße Verdichtung reduziert das Risiko katastrophaler Defekte im späteren Fertigungsprozess. Sie hilft insbesondere, Rissbildung, Verzug und Verformung im Endprodukt, wie z. B. keramischen Elektrolytfolien, zu vermeiden.

Fortschrittliche Verdichtung: Isostatisches Pressen

Nutzung des Prinzips von Pascal

Für höhere Leistungsanforderungen wird das kalte isostatische Pressen (CIP) eingesetzt. Diese Methode übt Druck (oft bis zu 300 MPa) über ein flüssiges Medium aus und sorgt dafür, dass die Kraft aus allen Richtungen gleichmäßig angewendet wird.

Erzielung einer gleichmäßigen Mikrostruktur

Im Gegensatz zu einem Standardwerkzeug, das von einer Achse aus presst, führt das isostatische Pressen zu einer hochgradig gleichmäßigen inneren Mikrostruktur. Dieser omnidirektionale Druck ermöglicht eine extrem hohe Packungsdichte, die für fortschrittliche Materialanwendungen entscheidend ist.

Anwendungen in der Materialwissenschaft und Prüfung

Charakterisierung des Spannungs-Dehnungs-Verhaltens

Über die Herstellung von Formen hinaus sind hydraulische Pressen für die Forschung unverzichtbar. Wissenschaftler nutzen sie, um Materialien hohem Druck auszusetzen, um Elastizität, Plastizität und Bruchpunkte zu untersuchen.

Simulation extremer Umgebungen

Forscher nutzen diese Pressen, um Umgebungsdrücke zu simulieren. Dies hilft bei der Bewertung, wie sich Baumaterialien oder Laminate unter den hohen Lasten verhalten, denen sie im realen Einsatz ausgesetzt sein werden.

Qualitätssicherung

Hydraulische Pressen werden auch zur Prüfung des Blockwiderstands und der Haftung eingesetzt. Sie können beispielsweise bestimmen, ob ein bedrucktes Material unter Gewicht gestapelt an sich selbst haftet.

Verständnis der Kompromisse

Richtung vs. Gleichmäßigkeit

Eine Standard-Hydraulik-Stempelpresse übt Kraft uniaxial (von oben/unten) aus. Obwohl sie für einfache Formen effizient ist, kann dies zu Dichtegradienten führen, bei denen die Mitte weniger dicht ist als die Ränder. Das isostatische Pressen löst dieses Problem, erfordert aber eine komplexere Ausrüstung.

Die „Grüne“ Anfälligkeit

Es ist wichtig zu bedenken, dass das aus der Presse kommende Produkt zerbrechlich ist. Obwohl es „Grünfestigkeit“ besitzt, mangelt es ihm an der endgültigen chemischen Bindung eines fertigen Keramik- oder Metallteils. Die Presse liefert das Potenzial für Festigkeit, aber der Sinterofen liefert die Dauerhaftigkeit.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige hydraulische Pressmethode auszuwählen, müssen Sie Ihr spezifisches Ziel im Materialentwicklungszyklus identifizieren.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Formgebung liegt: Verwenden Sie eine Standard-Uniaxial-Hydraulikpresse mit einem Stahlwerkzeug, um kostengünstige Grünlinge für allgemeine Tests zu erstellen.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Mikrostrukturen liegt: Entscheiden Sie sich für das kalte isostatische Pressen (CIP), um eine gleichmäßige Dichte zu gewährleisten und interne Gradienten vor dem Sintern zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Materialcharakterisierung liegt: Verwenden Sie die Presse als Prüfgerät, um Spannungs-Dehnungs-Daten zu generieren und Bruchpunkte zu analysieren, anstatt Teile herzustellen.

Der Erfolg beim Pulverpressen beruht auf einer präzisen Druckkontrolle, um loses Potenzial in feste Leistung umzuwandeln.

Zusammenfassungstabelle:

| Aspekt | Standard Uniaxial Presse | Isostatisches Pressen (CIP) |

|---|---|---|

| Druckrichtung | Einzelachse (uniaxial) | Alle Richtungen (omnidirektional) |

| Typischer Druck | ~10 MPa | Bis zu 300 MPa |

| Dichtegleichmäßigkeit | Potenzial für Gradienten | Hochgradig gleichmäßig |

| Ideal für | Grundlegende Formgebung, kostengünstige Tests | Hochleistungsmaterialien, komplexe Formen |

Sind Sie bereit, eine überlegene Pulververdichtung in Ihrem Labor zu erzielen?

KINTEK ist spezialisiert auf präzise Laborpressen, einschließlich automatischer Laborpressen und isostatischer Pressen, die entwickelt wurden, um die anspruchsvollen Anforderungen der Materialwissenschaftlichen F&E und Qualitätskontrolle zu erfüllen. Unsere Ausrüstung gewährleistet die gleichmäßige Gründichte, die für erfolgreiches Sintern und Endprodukte mit hoher Integrität entscheidend ist.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und zu erfahren, wie unsere hydraulischen Presslösungen Ihre Forschungs- und Entwicklungsprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

Andere fragen auch

- Warum eine Labor-Hydraulikpresse mit Vakuum für KBr-Presslinge verwenden? Verbesserung der Präzision von Carbonat-FTIR

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Vorbereitung von LLZTO@LPO-Pellets? Hohe Ionenleitfähigkeit erzielen

- Warum ist eine Labor-Hydraulikpresse für elektrochemische Testproben notwendig? Gewährleistung von Datenpräzision & Ebenheit

- Warum wird eine Laborhydraulikpresse für die FTIR-Analyse von ZnONPs verwendet? Perfekte optische Transparenz erzielen

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der FTIR-Charakterisierung von Silbernanopartikeln?