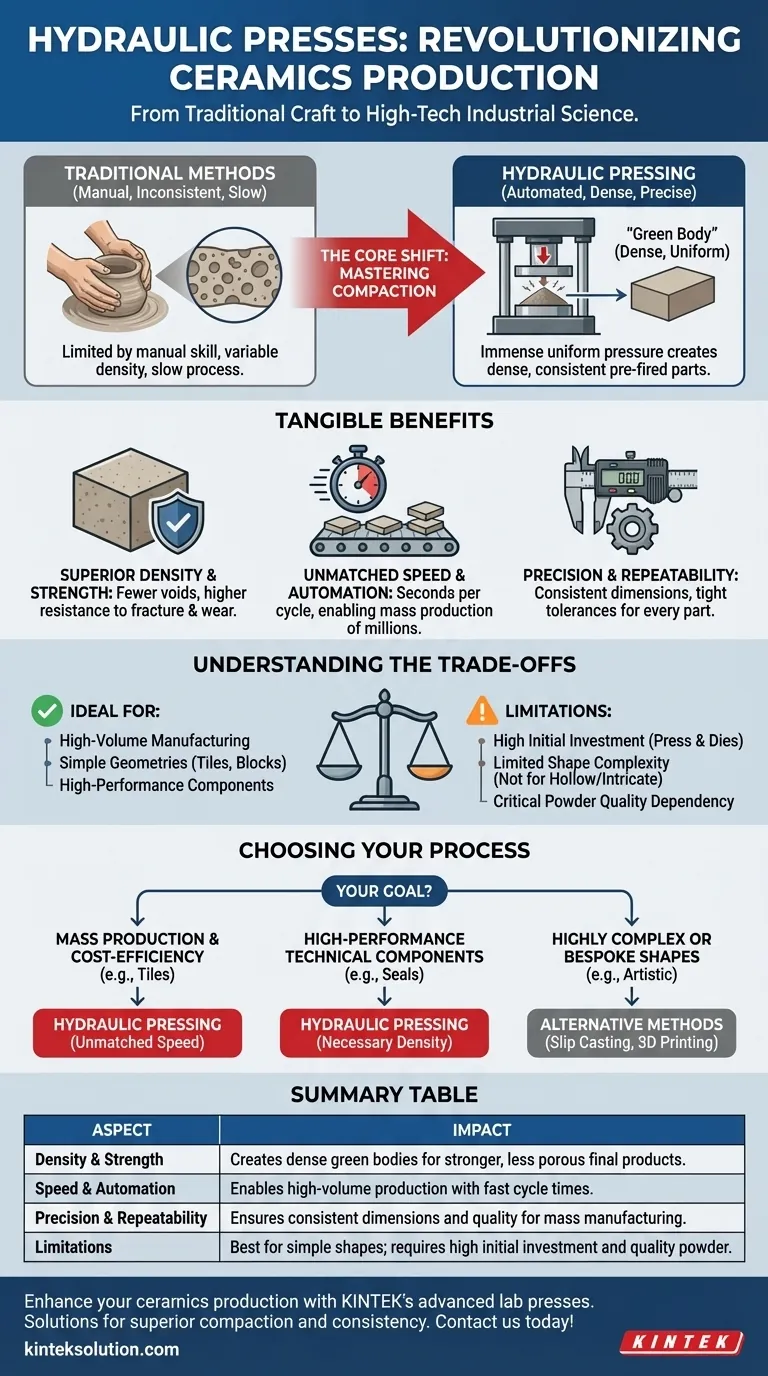

Kurz gesagt haben hydraulische Pressen die Keramikproduktion revolutioniert, indem sie die schnelle, automatisierte und hochpräzise Verdichtung von Keramikpulvern zu dichten Formen ermöglichen. Diese industrielle Methode ersetzt langsamere, weniger konsistente traditionelle Formgebungstechniken und ebnet den Weg für massenproduzierte Hochleistungskeramikprodukte wie Fliesen, Ziegel und fortschrittliche technische Komponenten.

Die Kernveränderung lag nicht nur in der Formgebung, sondern in der Beherrschung der Verdichtung. Durch das Anwenden von immensem und gleichmäßigem Druck auf Keramikpulver vor dem Brennen erzeugen hydraulische Pressen außergewöhnlich dichte „Grünlinge“, was zu Endprodukten mit überlegener Festigkeit, Präzision und Konsistenz in einem bisher unvorstellbaren Maßstab führt.

Vom Handwerk zur Industriewissenschaft

Traditionell war die Formgebung von Keramik ein arbeitsintensiver Prozess, der oft auf handwerklichem Geschick beruhte. Obwohl effektiv für künstlerische oder kleine Produktionen, stießen diese Methoden an erhebliche Grenzen, wenn sie auf die Anforderungen der modernen Industrie angewendet wurden.

Die traditionelle Herausforderung: Inkonsistente Dichte

Methoden wie Schlickerguss oder manuelles Formen eignen sich hervorragend für komplexe Formen, haben aber Schwierigkeiten, Teile mit perfekt gleichmäßiger Dichte herzustellen. Dies kann zu inneren Hohlräumen oder Schwachstellen führen, die die Festigkeit und Leistung des endgültigen gebrannten Produkts beeinträchtigen.

Darüber hinaus sind diese Prozesse langsam und schwer zu automatisieren, was eine echte Massenproduktion von hochpräzisen Teilen ineffizient und kostspielig macht.

Die hydraulische Lösung: Beispielose Verdichtung

Eine hydraulische Presse übt eine immense, gleichmäßig verteilte Kraft auf Keramikpulver aus, das in einer Matrize gehalten wird. Dieser Prozess, bekannt als Kaltpressen oder Verdichten, zwingt die einzelnen Pulverkörner in engen, intimen Kontakt.

Das Ergebnis ist ein ungebrannter Teil, oft als „Grünling“ bezeichnet, der bereits bemerkenswert dicht und fest ist. Stellen Sie es sich so vor, als würde man losen Schnee zu einem harten, festen Schneeball packen – die Presse tut dies mit extremer Kraft und perfekter Gleichmäßigkeit.

Die greifbaren Vorteile des hydraulischen Pressens

Diese Umstellung auf Hochdruckverdichtung bringt mehrere transformative Vorteile mit sich, die heute die Grundlage der modernen Keramikindustrie bilden.

Überragende Dichte und Festigkeit

Ein dichterer Grünling führt direkt zu einem stärkeren, weniger porösen Endprodukt, nachdem es in einem Ofen gebrannt wurde. Mit weniger inneren Hohlräumen ist die fertige Keramik wesentlich widerstandsfähiger gegen Brüche, Verschleiß und chemische Angriffe, was sie für anspruchsvolle Anwendungen geeignet macht.

Unübertroffene Geschwindigkeit und Automatisierung

Eine hydraulische Presse kann eine Keramikfliese oder einen Ziegelstein in wenigen Sekunden formen. Diese Zykluszeit ist um Größenordnungen schneller als bei herkömmlichen Guss- oder Formverfahren, was die kontinuierliche, automatisierte Produktion von Millionen von Einheiten ermöglicht.

Präzision und Wiederholbarkeit

Da der Prozess durch eine präzise bearbeitete Matrize und eine computergesteuerte Presse gesteuert wird, ist jedes produzierte Teil praktisch identisch. Diese Maßgenauigkeit ist entscheidend für Produkte wie Bodenfliesen, die perfekt zusammenpassen müssen, oder technische Komponenten, die strenge technische Toleranzen erfüllen müssen.

Die Kompromisse verstehen

Obwohl revolutionär, ist das hydraulische Pressen keine universelle Lösung. Seine Vorteile gehen mit spezifischen Einschränkungen einher, die es für einige Anwendungen ideal, für andere jedoch ungeeignet machen.

Hohe Anfangsinvestition

Hydraulische Pressen und die zugehörigen Werkzeuge (Matrizen) stellen eine erhebliche Kapitalinvestition dar. Dies macht den Prozess am besten geeignet für die Großserienfertigung, bei der die Kosten auf Millionen von Teilen amortisiert werden können.

Einschränkungen bei der Formkomplexität

Das Pressen ist am effektivsten für die Herstellung von Teilen mit relativ einfachen Geometrien, wie Fliesen, Scheiben, Blöcke und Zylinder. Die Herstellung komplexer, hohler oder komplizierter Formen ist extrem schwierig und oft besser für den Schlickerguss oder den keramischen 3D-Druck geeignet.

Kritikalität der Pulverqualität

Der gesamte Prozess hängt von der Verwendung eines hochwertigen, rieselfähigen Keramikpulvers mit einer konsistenten Partikelgröße ab. Eine schlechte Pulvervorbereitung kann zu Defekten, ungleichmäßiger Dichte und zum Versagen des Endteils führen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Herstellungsverfahrens hängt vollständig von den spezifischen Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion und Kosteneffizienz liegt (z. B. Fliesen, Ziegel): Hydraulisches Pressen ist der definitive Industriestandard aufgrund seiner unübertroffenen Geschwindigkeit und Wiederholbarkeit.

- Wenn Ihr Hauptaugenmerk auf Hochleistungskomponenten liegt (z. B. Dichtungen, Isolatoren, Panzerungen): Hydraulisches Pressen bietet die notwendige Dichte und Materialintegrität, die für extreme Anwendungen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf hochkomplexen oder maßgeschneiderten Formen liegt (z. B. künstlerische Stücke, komplizierte Prototypen): Methoden wie Schlickerguss oder additive Fertigung bieten größere Gestaltungsfreiheit.

Durch die Beherrschung der Verdichtungswissenschaft haben hydraulische Pressen die Keramik von einem traditionellen Handwerk in eine Hightech-Ingenieurdisziplin verwandelt.

Zusammenfassungstabelle:

| Aspekt | Auswirkung |

|---|---|

| Dichte & Festigkeit | Erzeugt dichte Grünlinge für stärkere, weniger poröse Endprodukte. |

| Geschwindigkeit & Automatisierung | Ermöglicht die Großserienproduktion mit schnellen Zykluszeiten. |

| Präzision & Wiederholbarkeit | Gewährleistet konsistente Abmessungen und Qualität für die Massenfertigung. |

| Einschränkungen | Am besten für einfache Formen; erfordert hohe Anfangsinvestitionen und hochwertiges Pulver. |

Bereit, Ihre Keramikproduktion mit fortschrittlichen hydraulischen Pressen zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die präzisen Anforderungen von Laboren und industriellen Umgebungen zugeschnitten sind. Unsere Ausrüstung liefert überlegene Verdichtung, Automatisierung und Konsistenz für Hochleistungskeramikprodukte. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Effizienz und Qualität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Labor-Rundform für bidirektionale Presse

- Manuell beheizte hydraulische Laborpresse mit integrierten Heizplatten Hydraulische Pressmaschine

Andere fragen auch

- Welche Funktion erfüllt eine Labor-Hydraulikpresse bei der FTIR-Charakterisierung von aktivierten Bananenschalenproben?

- Wie wird eine Labor-Hydraulikpresse für Tb(III)-Organische Gerüst-FT-IR-Proben verwendet? Leitfaden zur Experten-Pellet-Herstellung

- Warum muss eine Labor-Hydraulikpresse zum Verpressen von Proben für FTIR verwendet werden? Präzision bei Spektraldaten erzielen

- Warum ist Probenuniformität bei der Verwendung einer Labor-Hydraulikpresse für Huminsäure-KBr-Presslinge entscheidend? Erreichen Sie FTIR-Genauigkeit

- Welche Rolle spielt eine Laborhydraulikpresse bei der Vorbereitung von Carbonatpulver? Optimieren Sie Ihre Probenanalyse