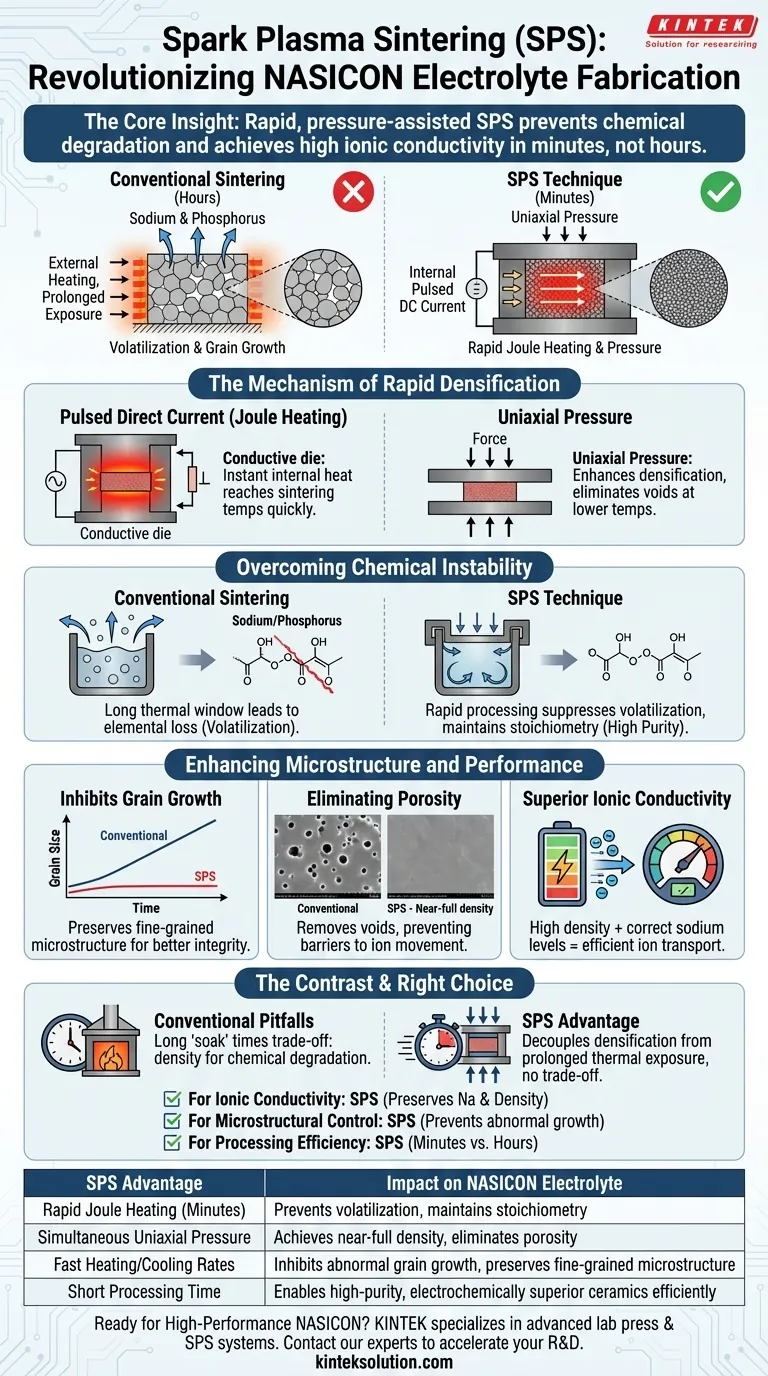

Spark Plasma Sintering (SPS) revolutioniert die NASICON-Herstellung, indem es gepulsten Gleichstrom und uniaxialen Druck nutzt, um in wenigen Minuten eine vollständige Materialverdichtung zu erreichen, anstatt der Stunden, die herkömmliche Methoden erfordern. Dieser schnelle Prozess ist nicht nur schneller; er ist eine entscheidende technische Voraussetzung, um chemische Degradation zu verhindern und eine hohe Ionenleitfähigkeit im Endelektrolyten zu gewährleisten.

Die Kernidee Die größte Herausforderung bei der NASICON-Herstellung ist die Tendenz des Materials, bei hohen Temperaturen kritische Elemente (Verflüchtigung) zu verlieren. SPS löst dieses Problem, indem es das thermische Fenster drastisch verkürzt und so ein chemisch reines, vollständig dichtes und feinkörniges Keramikmaterial gewährleistet, das eine überlegene elektrochemische Leistung liefert.

Der Mechanismus der schnellen Verdichtung

Gepulster Gleichstrom und Joulesche Wärme

Im Gegensatz zu herkömmlichen Öfen, die eine Probe von außen erwärmen, leitet SPS einen gepulsten Gleichstrom direkt durch die leitfähige Matrize und die Probe selbst.

Dies erzeugt schnell eine interne Joulesche Wärme. Die Wärme wird sofort dort erzeugt, wo sie benötigt wird, wodurch das Material extrem schnell Sintertemperaturen erreicht.

Die Rolle des uniaxialen Drucks

SPS ist eine druckunterstützte Methode. Während der Strom Wärme erzeugt, übt das System gleichzeitig uniaxialen Druck aus.

Dieser Druck erhöht die treibende Kraft für die Verdichtung erheblich. Er ermöglicht es den Keramikpartikeln, sich eng zusammenzupacken, wodurch Hohlräume und Porosität bei Temperaturen beseitigt werden, die niedriger sind als die für das drucklose Sintern erforderlichen.

Überwindung chemischer Instabilität

Unterdrückung der elementaren Verflüchtigung

Eines der größten Risiken beim Sintern von NASICON ist die Verdampfung flüchtiger Elemente, insbesondere von Natrium und Phosphor. Beim konventionellen Sintern führt die lange Einwirkung hoher Hitze dazu, dass diese Elemente entweichen.

SPS mildert dies durch Geschwindigkeit. Da der Verdichtungsprozess in wenigen Minuten abläuft, bleibt nicht genügend Zeit für eine signifikante Verflüchtigung.

Aufrechterhaltung der Stöchiometrie

Durch die Unterdrückung des Verlusts von Natrium und Phosphor bewahrt SPS die beabsichtigte chemische Zusammensetzung (Stöchiometrie) des Materials.

Dies führt zu hochreinem NASICON-Keramikmaterial, das das spezifische chemische Gleichgewicht beibehält, das für eine optimale Batteriefunktion erforderlich ist.

Verbesserung von Mikrostruktur und Leistung

Hemmung des Kornwachstums

Lange Heizzeiten bei herkömmlichen Methoden führen oft zu einem "abnormalen Kornwachstum", bei dem die Kristallkörner zu groß werden, was das Material potenziell schwächt.

Die schnellen Heiz- und Kühlraten von SPS hemmen effektiv das Kornwachstum. Dies bewahrt eine feinkörnige Mikrostruktur, die im Allgemeinen mit besserer mechanischer Integrität und elektrischen Eigenschaften verbunden ist.

Beseitigung von Porosität

Die Kombination aus interner Joulescher Wärme und externem Druck ermöglicht die Herstellung von nahezu vollständig dichten Pellets.

Die Beseitigung von Porosität ist für Festkörperelektrolyte von entscheidender Bedeutung, da Poren als physikalische Barrieren für die Ionenbewegung wirken und die mechanische Festigkeit der Komponente beeinträchtigen können.

Überlegene Ionenleitfähigkeit

Die kumulative Wirkung von hoher Dichte, erhaltener Stöchiometrie (korrekte Natriumwerte) und feiner Korngrößenstruktur ist eine überlegene Ionenleitfähigkeit. Der Elektrolyt leitet Ionen effizienter, was die Leistung der resultierenden Batterie direkt verbessert.

Der Kontrast zum konventionellen Sintern

Die Tücken der Standardheizung

Es ist wichtig zu verstehen, was SPS vermeidet. Konventionelles Sintern beruht auf externen Heizelementen und langen "Haltezeiten", um Dichte zu erreichen.

Dies führt oft zu einem Kompromiss: Sie müssen das Material länger erhitzen, um Poren zu entfernen, aber diese zusätzliche Zeit führt zur Verflüchtigung von Natrium und zur Vergröberung der Körner, was die Leistung verschlechtert.

Der SPS-Vorteil

SPS beseitigt diesen Kompromiss. Es liefert die Energie, die zur Verdichtung des Materials benötigt wird (durch Strom und Druck), ohne die Zeitstrafe, die die Materialchemie beschädigt.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Fertigungstechniken für Festkörperelektrolyte bewerten, berücksichtigen Sie Ihre spezifischen Leistungsmetriken.

- Wenn Ihr Hauptaugenmerk auf Ionenleitfähigkeit liegt: SPS ist die überlegene Wahl, da es den Natriumgehalt und die hohe Dichte beibehält, die für maximalen Ionentransport erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Mikrostrukturkontrolle liegt: SPS bietet die schnelle thermische Verarbeitung, die notwendig ist, um eine feinkörnige Struktur zu erhalten und abnormales Wachstum zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: SPS bietet einen deutlichen Vorteil, indem es die Sinterzyklen von Stunden auf Minuten reduziert.

Durch die Entkopplung der Verdichtung von längerer thermischer Einwirkung ermöglicht SPS die Herstellung von NASICON-Elektrolyten, die sowohl physikalisch robust als auch elektrochemisch überlegen sind.

Zusammenfassungstabelle:

| SPS-Vorteil | Auswirkung auf NASICON-Elektrolyt |

|---|---|

| Schnelle Joulesche Wärme (Minuten) | Verhindert Natrium/Phosphor-Verflüchtigung, erhält Stöchiometrie |

| Gleichzeitiger uniaxialer Druck | Erreicht nahezu volle Dichte, beseitigt Porosität |

| Schnelle Heiz-/Kühlraten | Hemmt abnormales Kornwachstum, erhält feinkörnige Mikrostruktur |

| Kurze Verarbeitungszeit | Ermöglicht hochreine, elektrochemisch überlegene Keramik effizient |

Bereit, Hochleistungs-NASICON-Elektrolyte mit überlegener Ionenleitfähigkeit herzustellen? KINTEK ist spezialisiert auf fortschrittliche Laborpressen, einschließlich hochmoderner Spark Plasma Sintering (SPS)-Systeme. Unsere Ausrüstung liefert das schnelle, druckunterstützte Sintern, das für die Verhinderung chemischer Degradation und die Erzielung voller Verdichtung in wenigen Minuten unerlässlich ist. Ob Sie Festkörperbatterien der nächsten Generation oder fortschrittliche Keramikmaterialien entwickeln, unsere Lösungen gewährleisten präzise Mikrostrukturkontrolle und verbesserte elektrochemische Leistung. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere SPS-Technologie Ihre F&E- und Produktionsziele beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Split-Elektro-Labor-Pelletpresse

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

Andere fragen auch

- Warum ist die Verwendung einer Labor-Hydraulikpresse für die Pelletierung notwendig? Optimierung der Leitfähigkeit von Verbundkathoden

- Wie werden hydraulische Pelletpressen in der Materialprüfung und -forschung eingesetzt? Präzise Probenvorbereitung & Spannungsanalyse

- Was ist der Zweck der Verwendung einer Laborhydraulikpresse zum Verdichten von LATP-Pulver zu einem Pellet? Erzielung dichter Festkörperelektrolyte

- Was ist die Funktion einer Laborpresse bei der Herstellung von Li3V2(PO4)3-Elektrodenpellets? Sicherstellung einer genauen elektrochemischen Prüfung

- Was ist die entscheidende Funktion einer Laborhydraulikpresse bei der Herstellung von Li1+xAlxGe2−x(PO4)3 (LAGP)-Elektrolytpellets für Festkörperbatterien? Pulver in Hochleistungs-Elektrolyte verwandeln