Die Anwendung von hohem Druck durch eine Labor-Hydraulikpresse verbessert die Ionenleitfähigkeit hauptsächlich durch mechanische Beseitigung von Hohlräumen und Maximierung der Kontaktfläche zwischen den Partikeln. Dieser Prozess wandelt loses Elektrolytpulver in ein dichtes, kohäsives Pellet um und schafft ein kontinuierliches physikalisches Medium, das für einen effizienten Ionentransport erforderlich ist.

Kernbotschaft: Die Presse löst das Problem des Korngrenzwiderstands. Durch die Anwendung enormen Drucks (oft 350–500 MPa) werden Partikel in engen Kontakt gebracht – manchmal kommt es zu plastischer Verformung –, wodurch die Lücken geschlossen werden, die sonst als Hindernisse für die Lithium-Ionen-Bewegung wirken.

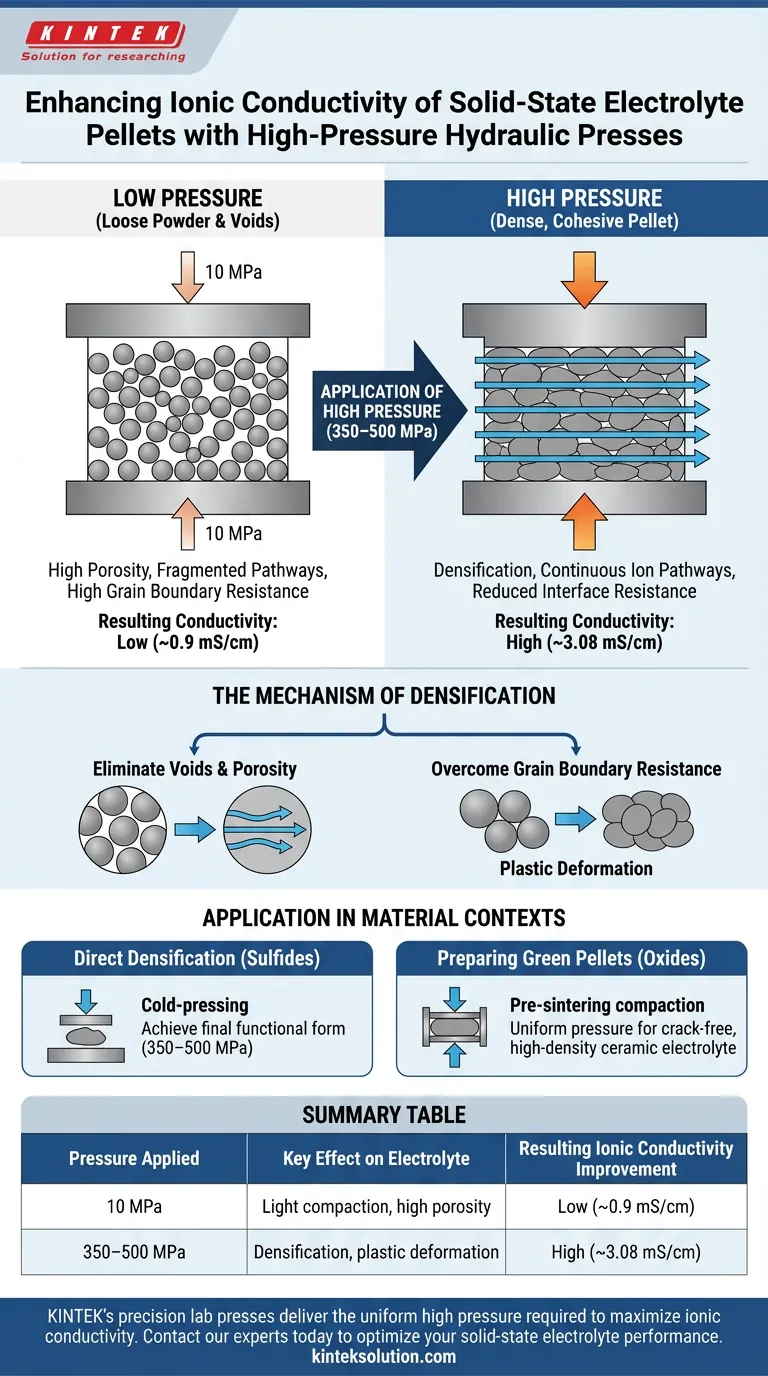

Der Mechanismus der Verdichtung

Beseitigung von Hohlräumen und Porosität

Die Haupthindernung für die Leitfähigkeit in pulverbasierten Elektrolyten ist das Vorhandensein von Luftspalten oder Hohlräumen zwischen den Partikeln. Eine Hydraulikpresse reduziert diese Hohlräume erheblich, indem sie das lose Pulver verdichtet.

Die Reduzierung dieser inneren Porosität ist unerlässlich, da Ionen nicht durch Luft wandern können; sie benötigen ein festes Medium. Durch Erhöhung der Dichte des Pellets wird sichergestellt, dass das physische Volumen von leitfähigem Material und nicht von isolierendem Leerraum eingenommen wird.

Schaffung kontinuierlicher Ionenpfade

Damit eine Batterie funktioniert, müssen Lithium-Ionen ungehindert von einer Seite des Elektrolyten zur anderen wandern können. Der Verdichtungsprozess schafft kontinuierliche, effiziente Pfade für diese Ionen.

Ohne ausreichende Verdichtung ist der Pfad fragmentiert. Hochdruckpressen bauen die notwendigen "Brücken" zwischen den Partikeln auf und erleichtern so den reibungsloseren Transport über die Festphasengrenzen hinweg.

Überwindung von Grenzflächenwiderständen

Reduzierung des Korngrenzwiderstands

Die Grenzfläche, an der sich zwei Partikel treffen, wird als Korngrenze bezeichnet. In losen Pulvern ist der Widerstand an diesen Grenzen hoch und drosselt die Leistung erheblich.

Daten zeigen, dass eine Druckerhöhung von 10 MPa auf 350 MPa die gesamte Ionenleitfähigkeit von 0,9 mS/cm auf 3,08 mS/cm erhöhen kann. Diese Verbesserung ist direkt mit der Reduzierung des Korngrenzwiderstands verbunden, da die Partikel näher zusammengedrückt werden.

Induzieren plastischer Verformung

Bei bestimmten Materialien, wie z. B. sulfidbasierten Festkörperelektrolyten, bewirkt der Druck mehr als nur das Zusammenpressen der Partikel; er verändert die Mikrostruktur physikalisch.

Hoher Druck bewirkt, dass die Partikel einer plastischen Verformung unterliegen und ihre Form ändern, um die umgebenden Lücken zu füllen. Dieser "Formungseffekt" schafft einen engen Kontakt, der weit über einfaches Berühren hinausgeht und den Widerstand an den Partikelgrenzflächen weiter senkt.

Anwendung in verschiedenen Materialkontexten

Direkte Verdichtung (Sulfide)

Bei Materialien wie Li-Argyrodit oder LGPS wird die Presse verwendet, um das Pulver kalt zu einem funktionsfähigen Endprodukt zu pressen.

Referenzen deuten auf Drücke bis zu 500 MPa hin, die zur Erzielung der erforderlichen Dichte für diese Materialien verwendet werden. Diese direkte Verdichtung ist grundlegend für die Erzielung einer Hochleistungsfähigkeit in All-Solid-State-Batterien.

Vorbereitung von Grünlingen (Oxide)

Bei oxidbasierten Elektrolyten wie LLZO spielt die Hydraulikpresse eine entscheidende vorbereitende Rolle vor dem Hochtemperatursintern.

Die Presse verdichtet das synthetisierte Pulver zu einem "Grünling" – einer verdichteten, aber noch nicht gesinterten Form. Gleichmäßiger Druck ist hier eine Voraussetzung für die Herstellung eines rissfreien, hochdichten Keramikelektrolyten nach dem abschließenden Brennprozess.

Verständnis der Kompromisse

Die Notwendigkeit von hohem Druck

Die notwendige Konnektivität kann nicht durch leichtes Verdichten erreicht werden; es müssen spezifische Schwellenwerte erreicht werden, um die erforderlichen mikrostrukturellen Veränderungen auszulösen.

Referenzen heben hervor, dass die Drücke oft 350 MPa bis 500 MPa erreichen müssen, um wirksam zu sein. Wenn der Druck unzureichend ist, können sich die Partikel physisch berühren, ihnen fehlt jedoch der "enge" Kontakt und die plastische Verformung, die erforderlich sind, um den Korngrenzwiderstand zu minimieren, was zu einer suboptimalen Leitfähigkeit führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Festkörperelektrolytherstellung zu maximieren, stimmen Sie Ihre Pressstrategie auf Ihre Materialeigenschaften ab:

- Wenn Ihr Hauptaugenmerk auf sulfidbasierten Elektrolyten liegt: Wenden Sie hohen Druck (350–500 MPa) an, um plastische Verformung zu induzieren, die der Schlüssel zur Minimierung des Korngrenzwiderstands und zur Maximierung der Leitfähigkeit ist.

- Wenn Ihr Hauptaugenmerk auf oxidbasierten Keramiken (LLZO) liegt: Konzentrieren Sie sich auf die Anwendung von gleichmäßigem, stabilem Druck, um einen hochwertigen Grünling zu bilden, der nach der anschließenden Sinterphase eine dichte und rissfreie Struktur gewährleistet.

- Wenn Ihr Hauptaugenmerk auf Optimierung liegt: Erhöhen Sie systematisch den Druck, während Sie die Dichte messen; die Leitfähigkeitsgewinne werden sich abflachen, sobald die inneren Hohlräume vollständig minimiert und die maximale Dichte erreicht ist.

Letztendlich ist die Hydraulikpresse nicht nur ein Formwerkzeug, sondern ein entscheidendes Instrument zur Gestaltung der Mikrostruktur, die die Batterieleistung bestimmt.

Zusammenfassungstabelle:

| Aufgewendeter Druck | Wirkung auf den Elektrolyten | Ergebnis der Ionenleitfähigkeitsverbesserung |

|---|---|---|

| 10 MPa | Leichte Verdichtung, hohe Porosität | Gering (~0,9 mS/cm) |

| 350–500 MPa | Verdichtung, plastische Verformung | Hoch (~3,08 mS/cm) |

Bereit, die Leistung Ihres Festkörperelektrolyten zu optimieren? KINTEKs Präzisionslaborpressen – einschließlich automatischer, isostatischer und beheizter Modelle – liefern den gleichmäßigen Hochdruck (bis zu 500 MPa), der erforderlich ist, um Korngrenzwiderstände zu eliminieren und die Ionenleitfähigkeit zu maximieren. Egal, ob Sie mit sulfidbasierten Elektrolyten oder Oxidkeramiken wie LLZO arbeiten, unsere Maschinen gewährleisten dichte, hohlraumfreie Pellets für die überlegene Batterieforschung. Kontaktieren Sie noch heute unsere Experten, um die spezifischen Bedürfnisse Ihres Labors zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Hydraulische Labor-Pelletpresse für XRF KBR FTIR Laborpresse

Andere fragen auch

- Welche Funktion der tragbaren hydraulischen Presse hilft bei der Überwachung des Pelletierprozesses?Entdecken Sie den Schlüssel zur präzisen Probenvorbereitung

- Wie bedient man eine manuelle hydraulische Pelletpresse? Beherrschen Sie die präzise Probenvorbereitung für eine genaue Analyse

- Warum wird durch eine Laborhydraulikpresse ein präziser Druck von 98 MPa ausgeübt? Um eine optimale Verdichtung für Festkörperbatteriematerialien zu gewährleisten

- Was ist der Hauptzweck einer manuellen Labor-Hydraulikpressmaschine für Pellets? Präzise Probenvorbereitung für RFA und FTIR sicherstellen

- Was sind die Schritte zum Zusammenbau einer manuellen hydraulischen Pelletpresse? Muster vorbereiten für genaue Laborergebnisse