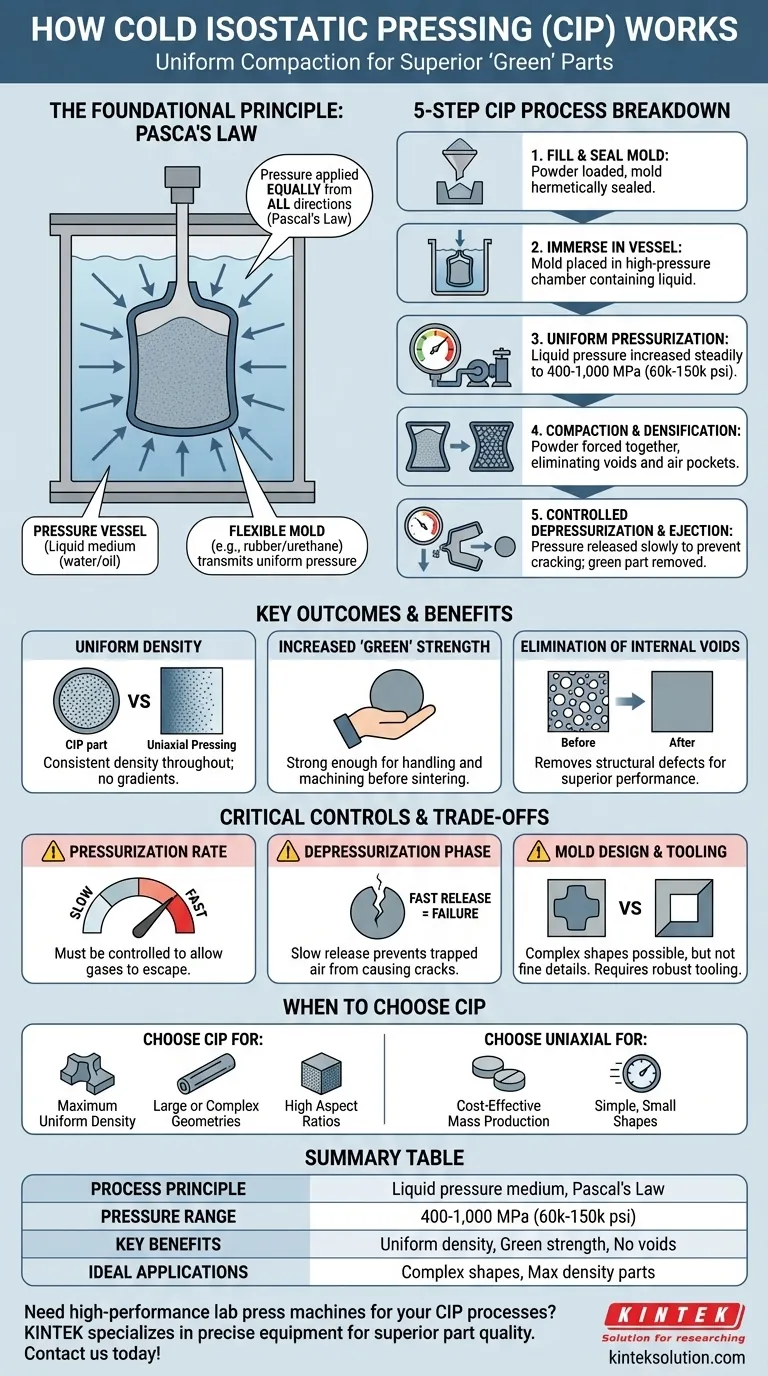

Im Wesentlichen ist das Kaltisostatische Pressen (CIP) eine Fertigungsmethode, die eine Flüssigkeit verwendet, um extremen, gleichmäßigen Druck auf ein in einer flexiblen Form eingeschlossenes pulverförmiges Material auszuüben. Dieser Prozess verdichtet das Pulver zu einem festen Objekt mit konstanter Dichte und verbesserter Festigkeit, bevor es einer Endbearbeitung, wie dem Sintern, unterzogen wird. Es unterscheidet sich grundlegend vom traditionellen Pressen, das Kraft nur aus einer oder zwei Richtungen ausübt.

Das Kernprinzip von CIP ist die Verwendung eines flüssigen Druckmediums, um das Pascalsche Gesetz auszunutzen. Dies gewährleistet, dass der Druck gleichmäßig aus allen Richtungen ausgeübt wird, wodurch interne Hohlräume und Dichteschwankungen eliminiert werden, die andere Verdichtungsmethoden plagen, und ein überlegenes, hochgradig gleichmäßiges "Grünteil" entsteht.

Das Grundprinzip: Warum "isostatisch" wichtig ist

Um CIP zu verstehen, müssen Sie zunächst das Konzept des "isostatischen" Drucks verstehen. Es ist das wichtigste Unterscheidungsmerkmal und die Quelle der primären Vorteile des Verfahrens.

Nutzung des Pascalschen Gesetzes

Der Prozess basiert auf dem Pascalschen Gesetz, einem fundamentalen Prinzip der Fluidmechanik. Dieses Gesetz besagt, dass der auf eine eingeschlossene, inkompressible Flüssigkeit ausgeübte Druck in alle Richtungen innerhalb der Flüssigkeit gleichmäßig übertragen wird.

Durch das Eintauchen des Bauteils in eine Flüssigkeit wie Wasser oder Öl in einem versiegelten Behälter ist der ausgeübte Druck nicht gerichtet. Er drückt mit identischer Kraft auf jede einzelne Oberfläche der Form nach innen, was mit einer mechanischen Presse unmöglich zu erreichen ist.

Die Rolle der flexiblen Form

Das Pulver wird in einer versiegelten, flexiblen Form aus einem Elastomer wie Gummi, Urethan oder PVC gehalten. Diese Form dient als Barriere zwischen dem Pulver und der Druckflüssigkeit.

Da die Form flexibel ist, überträgt sie den gleichmäßigen hydraulischen Druck der Flüssigkeit perfekt direkt auf das darin enthaltene Pulver und sorgt so dafür, dass das Pulver selbst isostatisch verdichtet wird.

Eine Schritt-für-Schritt-Anleitung des CIP-Prozesses

Der CIP-Zyklus ist eine kontrollierte und präzise Abfolge, die entwickelt wurde, um loses Pulver in einen dichten Feststoff umzuwandeln.

Schritt 1: Formenfüllung und Versiegelung

Der Prozess beginnt mit dem Befüllen der flexiblen Form mit dem gewünschten Pulver. Die Form bestimmt die anfängliche Gestalt des Bauteils. Nach dem Befüllen wird sie hermetisch versiegelt, um zu verhindern, dass die Druckflüssigkeit in das Pulver eindringt.

Schritt 2: Eintauchen in den Druckbehälter

Die versiegelte Form wird dann in die Kammer eines Hochdruckbehälters gelegt. Diese Kammer wird mit einem flüssigen Medium, typischerweise Wasser oder einem speziellen Öl, gefüllt, das zur Druckübertragung dient.

Schritt 3: Gleichmäßige Druckbeaufschlagung

Der Behälter wird verschlossen, und Pumpen erhöhen den Flüssigkeitsdruck auf extreme Werte, typischerweise zwischen 400 und 1.000 MPa (60.000 bis 150.000 psi). Der Druck wird stetig ausgeübt, um sicherzustellen, dass er das System gleichmäßig durchdringt.

Schritt 4: Verdichtung und Dichtheitserhöhung

Unter diesem immensen, gleichmäßigen Druck werden die Pulverpartikel zusammengepresst. Lufteinschlüsse und Hohlräume zwischen den Partikeln kollabieren, und das Material verdichtet sich zu einer festen Form mit einer Dichte, die ihrem theoretischen Maximum nahekommt. Das Teil wird nun als "Grünling" bezeichnet.

Schritt 5: Kontrollierte Druckentlastung und Auswurf

Nach einer festgelegten Haltezeit wird der Druck langsam und vorsichtig abgelassen. Die Form mit dem neu verdichteten Teil wird aus dem Behälter entnommen. Das Teil wird dann aus der Form ausgeworfen und ist nun stark genug für die Handhabung und weitere Fertigungsschritte.

Wichtige Ergebnisse: Die Eigenschaften eines CIP-gepressten Teils

Die einzigartige Natur des isostatischen Drucks führt zu Teilen mit deutlichen Vorteilen gegenüber solchen, die mit konventionellem Pressen hergestellt wurden.

Gleichmäßige Dichte

Da der Druck von allen Seiten ausgeübt wird, weist das resultierende Bauteil eine sehr gleichmäßige Dichte in seiner gesamten Struktur auf. Dies ist ein entscheidender Vorteil gegenüber dem uniaxialen (einachsigen) Pressen, das oft Dichtegradienten erzeugt, wobei die Bereiche, die am weitesten vom Pressstempel entfernt sind, weniger dicht sind.

Erhöhte "Grünfestigkeit"

Die Verzahnung der Pulverpartikel während der Verdichtung verleiht dem "Grünling" eine erhebliche mechanische Festigkeit. Obwohl es sich noch nicht im endgültigen, gehärteten Zustand befindet, ist es robust genug, um gehandhabt, bearbeitet oder zur nächsten Stufe, die typischerweise ein Hochtemperatur-Sinterofen ist, transportiert zu werden.

Beseitigung innerer Hohlräume

Der primäre Mechanismus von CIP ist die Beseitigung der Porosität. Durch das Pressen des Materials aus jedem Winkel entfernt der Prozess effektiv die Hohlräume, die im Endprodukt zu strukturellen Defekten werden können, was zu überragender Leistung und Zuverlässigkeit führt.

Verstehen der Kompromisse und kritischen Kontrollen

Obwohl leistungsstark, ist CIP ein technischer Prozess, bei dem Kontrolle von größter Bedeutung für den Erfolg ist. Eine unsachgemäße Handhabung der Variablen kann zu fehlerhaften Teilen führen.

Die Bedeutung der Druckbeaufschlagungsrate

Ein zu schnelles Aufbringen von Druck kann Luft im Pulver einschließen, was zu Defekten führen oder eine vollständige Verdichtung verhindern kann. Eine kontrollierte, stetige Druckbeaufschlagungsrate ist unerlässlich, damit Gase entweichen können und das Teil gleichmäßig verdichtet wird.

Die kritische Entlastungsphase

Ein zu schnelles Ablassen des Drucks ist eine häufige Ursache für Teileversagen. Jegliche Restluft, die in den mikroskopisch kleinen Poren des Teils eingeschlossen ist, steht unter extrem hohem Druck. Ein plötzlicher Abfall des äußeren Drucks führt dazu, dass diese eingeschlossene Luft gewaltsam expandiert, was zu Rissen, Delamination oder sogar katastrophalem Versagen des Grünlings führen kann.

Formenbau und Werkzeuge

Die flexiblen Formen ermöglichen komplexe Geometrien, haben aber Einschränkungen. Sie können keine scharfen Außenkanten oder extrem feine Details problemlos erzeugen. Darüber hinaus erfordern die hohen Drücke robuste und daher teure Druckbehälter und Werkzeuge.

Wann sollte man das Kaltisostatische Pressen wählen?

Die Entscheidung für die Verwendung von CIP hängt ausschließlich von der geometrischen Komplexität und den Leistungsanforderungen Ihres Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler gleichmäßiger Dichte liegt: CIP ist die überlegene Methode, da sie die Dichtegradienten beseitigt, die dem uniaxialen Pressen eigen sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer oder komplexer Formen liegt: CIP bietet einen erheblichen Vorteil für Teile mit hohen Seitenverhältnissen (lang und dünn) oder komplexen Geometrien, die in einem starren Werkzeug schwierig oder unmöglich herzustellen sind.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion einfacher Formen liegt: Traditionelles uniaxiales Gesenkpressen ist oft eine wirtschaftlichere und schnellere Wahl für kleinere, einfachere Bauteile wie Tabletten oder Buchsen.

Letztendlich ist das Kaltisostatische Pressen ein unverzichtbares Werkzeug zur Herstellung hochleistungsfähiger Materialvorformen, bei denen interne Gleichmäßigkeit und strukturelle Integrität von größter Bedeutung sind.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details |

|---|---|

| Prozessprinzip | Verwendet flüssiges Druckmedium und das Pascalsche Gesetz für gleichmäßige Verdichtung |

| Druckbereich | 400 bis 1.000 MPa (60.000 bis 150.000 psi) |

| Hauptvorteile | Gleichmäßige Dichte, erhöhte Grünfestigkeit, Beseitigung innerer Hohlräume |

| Ideale Anwendungen | Komplexe Formen, hohe Seitenverhältnisse, Teile, die maximale Dichte erfordern |

| Kritische Kontrollen | Kontrollierte Druckbeaufschlagung und -entlastung zur Vermeidung von Defekten |

Benötigen Sie Hochleistungs-Laborpressen für Ihre CIP-Prozesse? KINTEK ist spezialisiert auf automatische Laborpressen, isostatische Pressen, beheizte Laborpressen und mehr, um Ihre Laboranforderungen zu erfüllen. Unsere Geräte gewährleisten präzise Druckkontrolle und gleichmäßige Verdichtung für überragende Teilequalität. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialverarbeitung verbessern und die Effizienz steigern können!

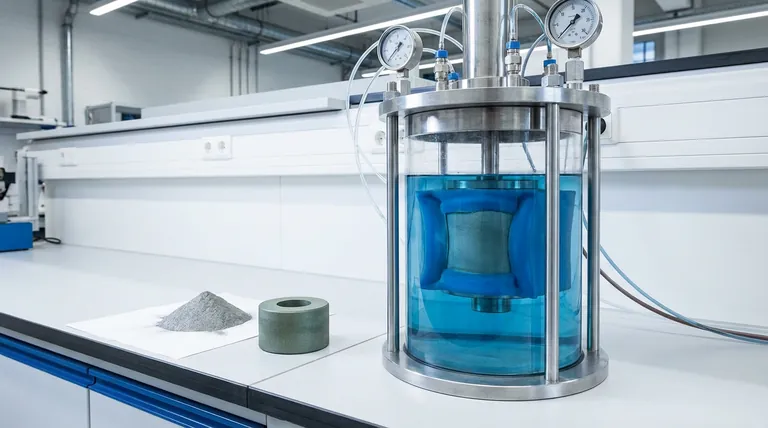

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Labor-Polygon-Pressform

Andere fragen auch

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Was ist das Standardverfahren für die Kaltisostatische Pressung (CIP)? Gleichmäßige Materialdichte meistern

- Welche technischen Vorteile bietet eine Kaltisostatische Presse für Mg-SiC-Nanokomposite? Erzielen Sie überlegene Gleichmäßigkeit

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Was ist die spezifische Funktion einer Kaltisostatischen Presse (CIP)? Verbesserung der Kohlenstoffimpfung in Mg-Al-Legierungen