Im Kern ist das Fehlen von Presswandreibung der größte Vorteil der isostatischen Verdichtung. Dieser grundlegende Unterschied ermöglicht die Herstellung von Pulverpresslingen mit außergewöhnlich gleichmäßiger Dichte, was direkt die Prozesskomplexitäten und Qualitätsprobleme eliminiert, die mit den in traditionellen Pressverfahren benötigten Schmierstoffen verbunden sind.

Während die traditionelle Verdichtung gegen Reibung ankämpft, umgeht die isostatische Verdichtung diese vollständig. Durch das gleichmäßige Anwenden von Druck durch eine Flüssigkeit wird sichergestellt, dass jeder Teil des Pulverpresslings gleichmäßig verdichtet wird, was zu einem strukturell überlegenen Bauteil führt, ohne dass leistungsbeeinträchtigende Zusatzstoffe erforderlich sind.

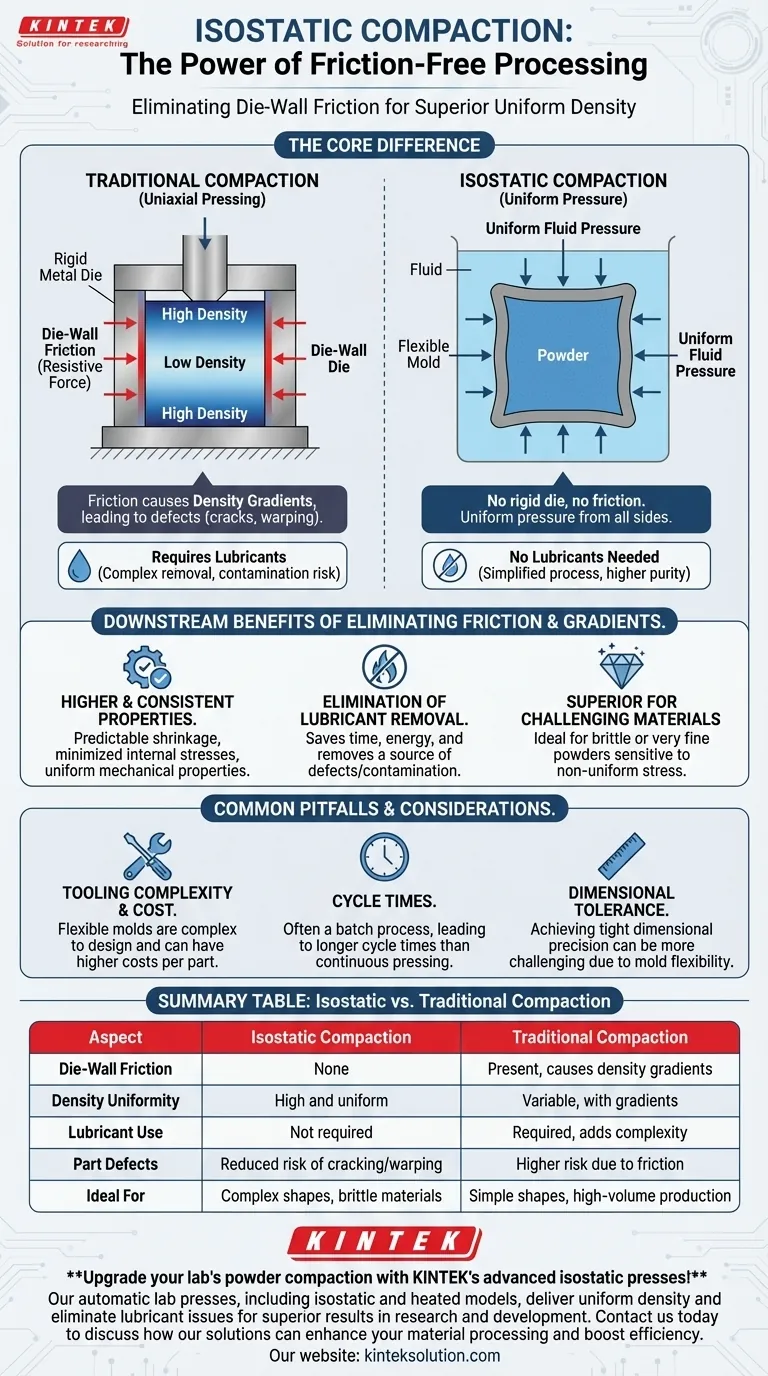

Das Problem: Presswandreibung bei der traditionellen Verdichtung

Um zu verstehen, warum die Eliminierung von Reibung so vorteilhaft ist, müssen wir zunächst die Probleme untersuchen, die sie bei der konventionellen uniaxialen (einachsigen) Pressung verursacht.

Was ist Presswandreibung?

Beim uniaxialen Pressen komprimiert ein Metallstempel Pulver in einer starren Metallmatrizenkavität. Wenn sich der Stempel bewegt, werden die Pulverpartikel gegen die stationären Matrizenwände gedrückt.

Presswandreibung ist die Widerstandskraft, die zwischen der sich bewegenden Pulvermasse und diesen starren Wänden entsteht.

Die Konsequenz: Dichtegradienten

Diese Reibung wirkt der Verdichtungskraft entgegen. Der vom Stempel ausgeübte Druck ist an der Stempelstirnseite am höchsten und nimmt tiefer in die Matrize hinein progressiv ab.

Dies führt zu einem Dichtegradienten, bei dem das Teil oben und unten am dichtesten und in der Mitte am wenigsten dicht ist. Diese Variationen erzeugen interne Spannungen, die zu Defekten wie Rissen oder Verzug während des Sinterns (Erhitzen) führen können.

Das Schmierstoffdilemma

Um diese Reibung zu mildern, werden Schmierstoffe mit dem Pulver gemischt. Dies ist jedoch eine unvollkommene Lösung, die ihre eigenen erheblichen Probleme mit sich bringt.

Der Schmierstoff muss vollständig entfernt werden, typischerweise durch eine langsame Erhitzungs- oder „Ausbrennphase“, vor dem endgültigen Sintern. Eine unvollständige Entfernung kann zu Verunreinigungen, Porosität und schlechter Endteilqualität führen.

Wie die isostatische Verdichtung Reibung eliminiert

Die isostatische Verdichtung gestaltet den gesamten Prozess neu, um die Ursache der Reibung zu vermeiden.

Das Prinzip des isostatischen Drucks

Anstelle einer starren Matrize und eines Stempels wird das Pulver in eine flexible, versiegelte Form gelegt. Diese Form wird dann in eine Flüssigkeit (Flüssigkeit oder Gas) innerhalb eines Druckbehälters getaucht.

Die Flüssigkeit wird unter Druck gesetzt, wodurch die Kraft gleichmäßig und gleichzeitig auf alle Oberflächen der flexiblen Form übertragen wird. Dies ist die Definition von isostatisch – „gleichmäßiger Druck von allen Seiten“.

Keine starre Matrize, keine Reibung

Da der Druck durch eine Flüssigkeit ausgeübt wird und das Pulver in einem flexiblen Werkzeug enthalten ist, gibt es keine Relativbewegung zwischen dem Pulver und einer starren Matrizenwand.

Diese einfache, aber tiefgreifende Änderung eliminiert vollständig die Presswandreibung als Faktor bei der Verdichtung.

Das Ergebnis: Hochgradig gleichmäßige Dichte

Da jedes Partikel innerhalb der Pulvermasse aus allen Richtungen eine nahezu identische Kompressionskraft erfährt, weist das resultierende „Grünteil“ eine bemerkenswert gleichmäßige Dichte über sein gesamtes Volumen auf.

Diese Gleichmäßigkeit ist der Schlüssel zur Erzielung überragender Materialeigenschaften im fertigen Bauteil.

Die nachgelagerten Vorteile verstehen

Die Eliminierung von Reibung und Dichtegradienten hat mehrere wirkungsvolle, praktische Vorteile, die sich direkt auf die Prozesseffizienz und die Qualität des Endteils auswirken.

Höhere und konsistentere finale Eigenschaften

Ein gleichmäßig dichtes Grünteil schrumpft während des Sinterns vorhersehbar und gleichmäßig. Dies minimiert innere Spannungen, verhindert Verzug und führt zu einem fertigen Bauteil mit konsistenten mechanischen Eigenschaften. Es ermöglicht auch höhere Gesamtdichten bei einem gegebenen Druck.

Eliminierung der Schmierstoffentfernung

Da keine Schmierstoffe benötigt werden, entfällt der gesamte Schritt des Schmierstoffausbrennens aus dem Herstellungsprozess. Dies spart erhebliche Zeit, reduziert den Energieverbrauch und eliminiert eine häufige Quelle von Defekten und Verunreinigungen.

Überragend für anspruchsvolle Materialien

Spröde Materialien oder sehr feine Pulver sind besonders empfindlich gegenüber der ungleichmäßigen Spannung, die durch Presswandreibung verursacht wird, was zu Mikrorissen führen kann. Der sanfte, gleichmäßige Druck der isostatischen Verdichtung ist ideal zum Pressen dieser anspruchsvollen Materialien, ohne Fehler einzuführen.

Häufige Fallstricke und Überlegungen

Obwohl leistungsstark, ist die isostatische Verdichtung keine Universallösung. Das Verständnis ihrer Kompromisse ist entscheidend für eine fundierte Entscheidung.

Werkzeugkomplexität und Kosten

Die in der isostatischen Pressung verwendeten flexiblen Formen sind typischerweise weniger haltbar und komplexer zu konstruieren und herzustellen als die gehärteten Stahlmatrizen, die beim uniaxialen Pressen verwendet werden. Dies kann zu höheren Werkzeugkosten pro Teil führen.

Zykluszeiten

Das isostatische Pressen ist oft ein Batch- oder halbkontinuierlicher Prozess, der das Be- und Entladen eines Druckbehälters beinhaltet. Es hat im Allgemeinen längere Zykluszeiten im Vergleich zur Hochgeschwindigkeits- und kontinuierlichen Natur automatisierter uniaxialer Pressen.

Maßtoleranz

Obwohl die Dichteuniformität ausgezeichnet ist, kann das Erreichen der gleichen engen Maßpräzision wie bei einem in einer starren, hochpräzisen Matrize geformten Teil schwieriger sein. Die Flexibilität der Form kann zu einer geringfügig geringeren Maßwiederholbarkeit führen.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Wahl zwischen isostatischer und traditioneller Verdichtung von den spezifischen Anforderungen Ihres Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichteuniformität und finaler Teileintegrität liegt, insbesondere bei komplexen Formen: Die isostatische Verdichtung ist die überlegene technische Wahl, da sie die Ursache vieler Defekte eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Formen liegt, bei denen Kosten pro Teil und Geschwindigkeit von größter Bedeutung sind: Die traditionelle uniaxiale Pressung ist oft die wirtschaftlichere Lösung, vorausgesetzt, Sie können die Auswirkungen der Reibung bewältigen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher, spröder oder feiner Pulver ohne Kontamination liegt: Der schmierstofffreie, gleichmäßige Druck der isostatischen Verdichtung bietet einen entscheidenden Prozessvorteil.

Die Wahl der richtigen Verdichtungsmethode ist ein entscheidender Schritt bei der Entwicklung eines Bauteils, das seine Leistungsziele zuverlässig erfüllt.

Zusammenfassungstabelle:

| Aspekt | Isostatische Verdichtung | Traditionelle Verdichtung |

|---|---|---|

| Presswandreibung | Keine | Vorhanden, verursacht Dichtegradienten |

| Dichteuniformität | Hoch und gleichmäßig | Variabel, mit Gradienten |

| Schmierstoffverbrauch | Nicht erforderlich | Erforderlich, erhöht die Komplexität |

| Teilefehler | Reduziertes Risiko von Rissen/Verzug | Höheres Risiko aufgrund von Reibung |

| Ideal für | Komplexe Formen, spröde Materialien | Einfache Formen, Großserienproduktion |

Rüsten Sie die Pulververdichtung Ihres Labors mit den fortschrittlichen isostatischen Pressen von KINTEK auf! Unsere automatischen Laborpressen, einschließlich isostatischer und beheizter Modelle, liefern eine gleichmäßige Dichte und eliminieren Schmierstoffprobleme für überragende Ergebnisse in Forschung und Entwicklung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialverarbeitung verbessern und die Effizienz steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

Andere fragen auch

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Welche technischen Vorteile bietet eine Kaltisostatische Presse für Mg-SiC-Nanokomposite? Erzielen Sie überlegene Gleichmäßigkeit