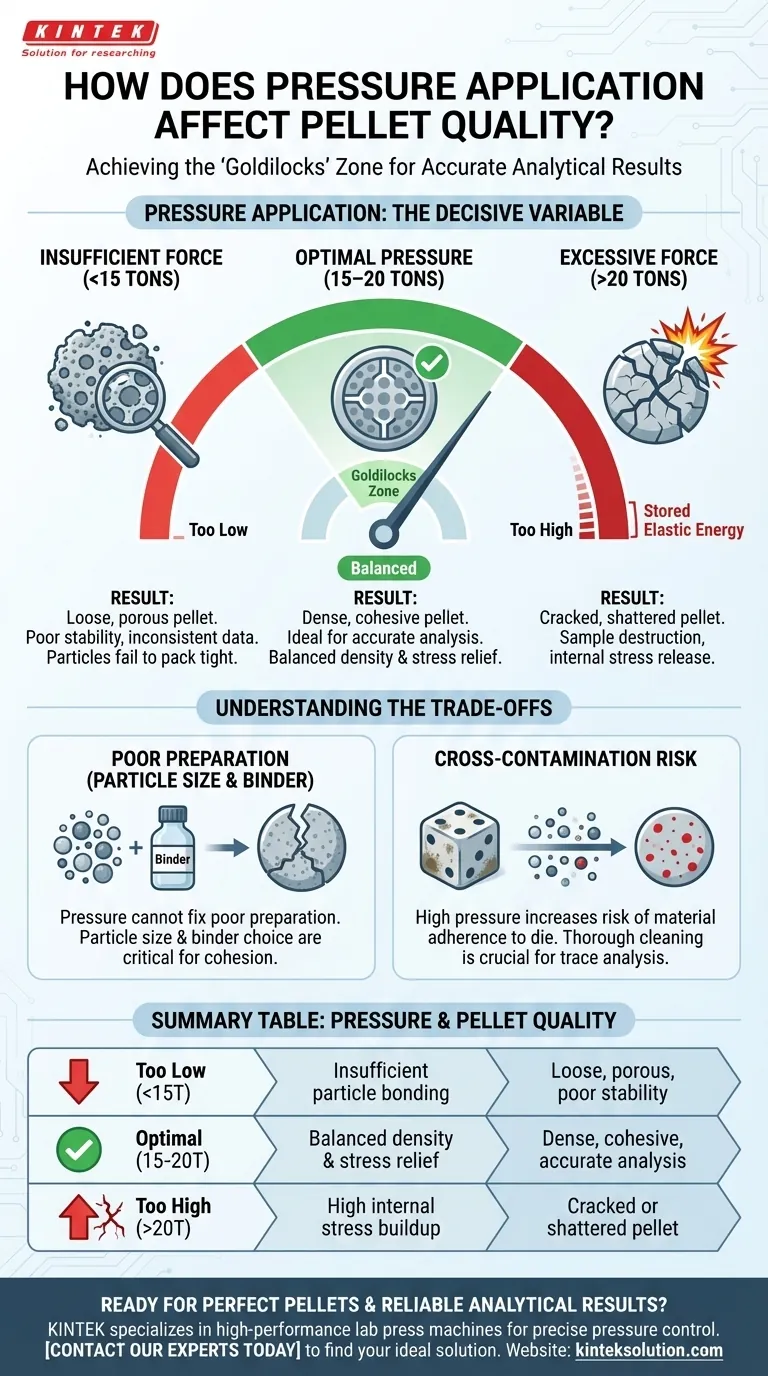

Die Druckanwendung ist die entscheidende Variable, die die strukturelle Integrität und die analytische Nutzbarkeit eines gepressten Pellets bestimmt. Wenn Sie eine unzureichende Kraft anwenden, wird das resultierende Pellet locker und porös, was seine Stabilität beeinträchtigt; umgekehrt führt übermäßige Kraft zu inneren Spannungen, die dazu führen, dass das Pellet reißt oder zerbricht.

Die Herstellung hochwertiger Pellets erfordert die Ermittlung einer „Goldlöckchen“-Druckzone – typischerweise zwischen 15 und 20 Tonnen –, in der sich die Probe fest verbindet, ohne dass destruktive innere Spannungen entstehen. Dieses Gleichgewicht ist unerlässlich, um genaue, reproduzierbare Analyseergebnisse zu gewährleisten.

Die Mechanik der Druckanwendung

Die Folge unzureichender Kraft

Wenn der angewendete Druck zu gering ist, packen sich die Partikel in der Probe nicht fest zusammen.

Dies führt zu einem lockeren und porösen Pellet, dem die für Handhabung oder Analyse erforderliche physikalische Kohäsion fehlt.

Poröse Oberflächen können auch die analytische Empfindlichkeit negativ beeinflussen und zu inkonsistenten Datenmesswerten führen.

Die Gefahren übermäßiger Kraft

Es ist ein weit verbreiteter Irrglaube, dass mehr Druck immer ein besseres Pellet bedeutet.

Die Anwendung von zu viel Druck erzeugt gespeicherte elastische Energie in der Probe.

Wenn die Last entfernt wird, wird diese innere Spannung freigesetzt, wodurch das Pellet reißt, sich aufwölbt oder vollständig zerbricht.

Ermittlung des optimalen Bereichs

Für die Mehrheit der Probenarten gibt es ein Standard-Druckfenster, das die besten Ergebnisse liefert.

Der optimale Druck liegt typischerweise im Bereich von 15 bis 20 Tonnen, abhängig von der spezifischen Ausrüstung und dem Probenmaterial.

Die Einhaltung dieses Bereichs stellt in der Regel sicher, dass das Pellet dicht genug ist, um zusammenzuhalten, aber nicht so stark beansprucht wird, dass es bricht.

Verständnis der Kompromisse

Druck kann schlechte Vorbereitung nicht beheben

Obwohl Druck entscheidend ist, kann er andere Vorbereitungsfehler nicht ausgleichen.

Faktoren wie Partikelgröße und Bindemittelwahl sind für die endgültige Qualität des Pellets ebenso wichtig.

Wenn Ihr Pulver zu grob ist oder das Verdünnungsverhältnis falsch ist, wird selbst die perfekte Druckmenge keine brauchbare Probe ergeben.

Das Risiko von Kreuzkontamination

Umgebungen mit hohem Druck können das Risiko erhöhen, dass Material an der Matrize haftet.

Wenn die Matrize zwischen den Pressvorgängen nicht gründlich gereinigt wird, kommt es zu einer Probe-zu-Probe-Kreuzkontamination.

Dies macht das Pellet für die hochempfindliche Spurenanalyse unbrauchbar, unabhängig von seiner strukturellen Qualität.

Die richtige Wahl für Ihr Ziel treffen

Um konstant hochwertige Pellets herzustellen, müssen Sie den Druck als einen Teil einer ganzheitlichen Vorbereitungsstrategie betrachten.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Zielen Sie auf einen Druckbereich von 15 bis 20 Tonnen ab, um Dichte und Spannungsabbau auszugleichen.

- Wenn Ihr Hauptaugenmerk auf Probenkonsistenz liegt: Standardisieren Sie Ihre Partikelgröße und Ihr Bindemittelverhältnis, bevor Sie die Druckeinstellungen anpassen.

Präzision bei der Druckanwendung wandelt ein loses Pulver in einen zuverlässigen analytischen Standard um.

Zusammenfassungstabelle:

| Druckstufe | Auswirkung auf die Pelletqualität | Ergebnis |

|---|---|---|

| Zu niedrig (<15 Tonnen) | Unzureichende Partikelbindung | Lockeres, poröses Pellet; schlechte Stabilität und inkonsistente Daten |

| Optimal (15-20 Tonnen) | Ausgewogene Dichte und Spannungsabbau | Dichtes, kohäsives Pellet; ideal für genaue Analysen |

| Zu hoch (>20 Tonnen) | Hohe innere Spannungsansammlung | Gerissenes oder zerbrochenes Pellet; Zerstörung der Probe |

Bereit, jedes Mal perfekte Pellets und zuverlässige Analyseergebnisse zu erzielen?

KINTEK ist spezialisiert auf Hochleistungs-Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die die präzise Druckkontrolle liefern, die Ihr Labor benötigt. Unsere Ausrüstung hilft Ihnen, konstant hochintegre Pellets herzustellen, eliminiert das Rätselraten und stellt sicher, dass Ihre Probenvorbereitung genaue, reproduzierbare Analysen unterstützt.

Kontaktieren Sie noch heute unsere Experten, um die ideale Laborpresse für Ihre spezifische Anwendung zu finden und Ihren Probenvorbereitungsworkflow zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- 24T 30T 60T beheizte hydraulische Laborpresse mit heißen Platten für Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

Andere fragen auch

- Warum ist eine hydraulische Heizpresse in Forschung und Industrie entscheidend? Erschließen Sie Präzision für überragende Ergebnisse

- Wie beeinflusst die Verwendung einer hydraulischen Heißpresse bei unterschiedlichen Temperaturen die endgültige Mikrostruktur eines PVDF-Films? Erreichen perfekter Porosität oder Dichte

- Wie werden beheizte Hydraulikpressen in der Elektronik- und Energiebranche eingesetzt?Erschließen Sie die Präzisionsfertigung für Hightech-Komponenten

- Welche Rolle spielt eine beheizte Hydraulikpresse bei der Pulververdichtung? Präzise Materialkontrolle für Labore erreichen

- Welche Rolle spielt eine hydraulische Presse mit Heizfunktion bei der Konstruktion der Schnittstelle für Li/LLZO/Li-Symmetriezellen? Ermöglicht nahtlose Festkörperbatterie-Montage