In der pharmazeutischen Fertigung ist das isostatische Pressen ein spezialisiertes Verfahren, bei dem Flüssigkeitsdruck verwendet wird, um Pulvermaterialien gleichmäßig zu einem Festkörper zu verdichten. Im Gegensatz zu herkömmlichen Methoden, bei denen die Kraft nur aus einer Richtung ausgeübt wird, umgibt diese Technik eine flexible Form mit einer Flüssigkeit und setzt diese unter Druck, wodurch sichergestellt wird, dass das Material von allen Seiten gleichmäßig komprimiert wird, um Produkte wie Tabletten oder medizinische Komponenten mit außergewöhnlich gleichmäßiger Dichte herzustellen.

Die zentrale Herausforderung bei der Verdichtung pharmazeutischer Pulver besteht nicht nur darin, eine Form zu erzeugen, sondern die perfekte Gleichmäßigkeit innerhalb dieser Form zu gewährleisten. Das isostatische Pressen löst dies, indem die rohe, unidirektionale Kraft einer herkömmlichen Presse durch einen umfassenden, gleichmäßigen Druck ersetzt wird, was zu einer überlegenen Produktkonsistenz und Leistung führt.

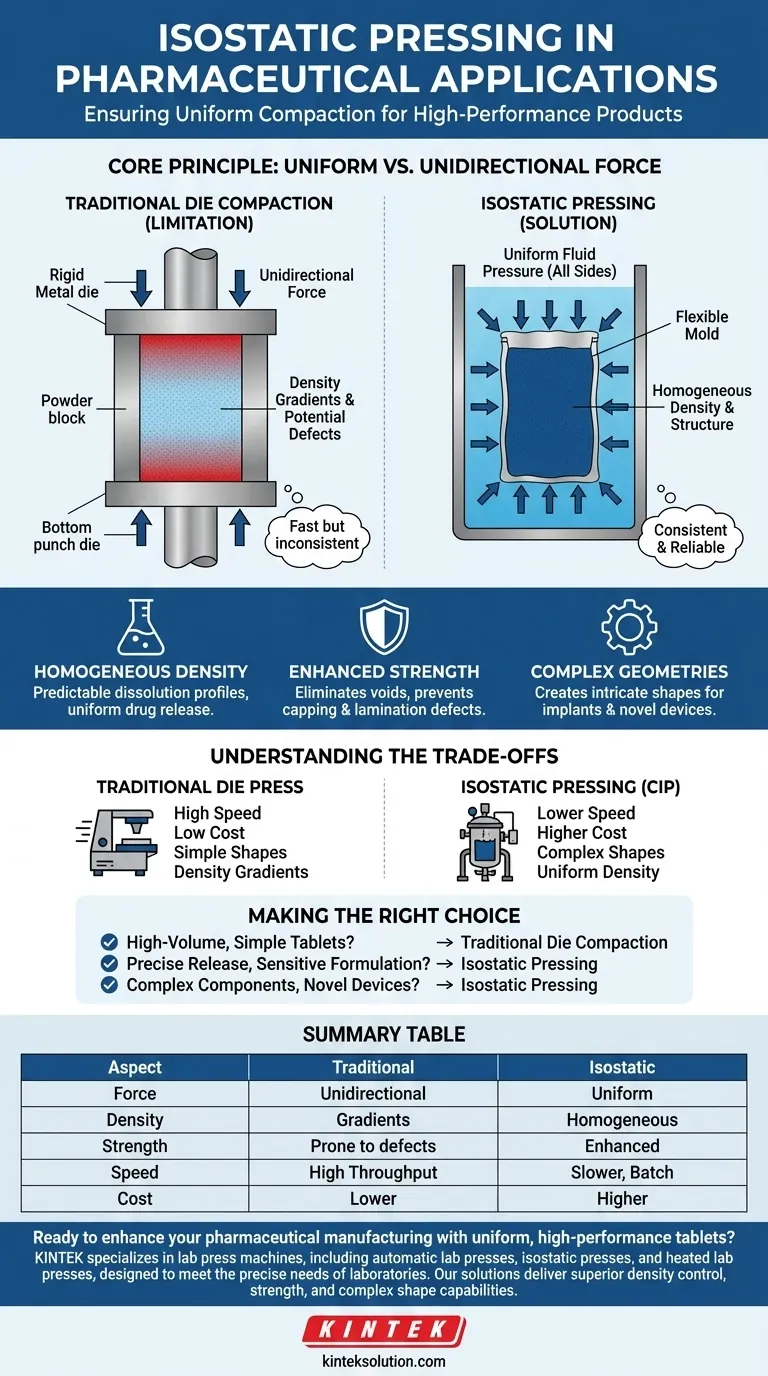

Das Grundprinzip: Gleichmäßiger vs. Unidirektionaler Druck

Um zu verstehen, warum isostatisches Pressen wertvoll ist, muss man zunächst die Grenzen der Standardmethode erkennen, die es verbessert.

Die Einschränkung der herkömmlichen Matrizenverdichtung

Die meisten pharmazeutischen Tabletten werden mithilfe einer Matrizenpresse hergestellt. Bei diesem Verfahren drücken ein oberer und ein unterer Stempel Pulver in einem starren Matrizenhohlraum zusammen.

Diese Methode ist schnell und kostengünstig, wendet die Kraft jedoch nur entlang einer einzigen Achse an. Dies kann zu Dichtegradienten führen, bei denen die Ober- und Unterseite der Tablette dichter sind als die Mitte, was ihre Festigkeit und die Gleichmäßigkeit der Wirkstofffreisetzung beeinträchtigen kann.

Wie isostatisches Pressen eine Lösung bietet

Isostatisches Pressen verändert die Art und Weise, wie Kraft ausgeübt wird, grundlegend. Bei diesem Verfahren wird das pharmazeutische Pulver in eine versiegelte, flexible Form gebracht.

Diese Form wird dann in einem Druckbehälter in eine Flüssigkeit, typischerweise Wasser oder Öl, eingetaucht. Die Flüssigkeit wird unter Druck gesetzt, wodurch dieser Druck gleichmäßig und gleichzeitig auf jeden Punkt der Oberfläche der Form übertragen wird. Dadurch werden Dichtevariationen und innere Hohlräume beseitigt, was zu einer vollständig homogenen Struktur führt.

Für pharmazeutische Zwecke handelt es sich hierbei fast immer um das kalte isostatische Pressen (CIP), da Hitze die Wirkstoffe zersetzen würde.

Wichtige Vorteile im pharmazeutischen Kontext

Der gleichmäßige Druck des isostatischen Pressens führt zu greifbaren Vorteilen bei der Herstellung von Hochleistungs-Pharmazeutika.

Homogene Dichte für vorhersagbare Leistung

Der Hauptvorteil ist die Erzielung einer gleichmäßigen Dichte. Eine Tablette mit perfekt konsistenter Dichte von Kern bis Kruste weist auch ein vorhersagbareres und zuverlässigeres Auflösungsprofil auf. Dies ist entscheidend, um sicherzustellen, dass der Wirkstoff in der beabsichtigten Geschwindigkeit in den Körper freigesetzt wird.

Verbesserte Festigkeit und strukturelle Integrität

Durch die Beseitigung von Lufteinschlüssen und inneren Spannungspunkten erzeugt das isostatische Pressen Tabletten und Komponenten, die mechanisch fester sind. Dies reduziert gängige Herstellungsfehler wie Kapping (Absplittern der oberen Schicht) oder Laminierung (Aufspaltung in Schichten) und stellt sicher, dass das Produkt der Handhabung und dem Transport standhält.

Herstellung komplexer Geometrien

Herkömmliche starre Matrizen sind auf relativ einfache Formen beschränkt. Da das isostatische Pressen eine flexible Form verwendet, kann es zur Herstellung komplexer oder unkonventioneller Formen für spezielle Wirkstofffreisetzungssysteme, medizinische Implantate oder neuartige Darreichungsformen verwendet werden, die mit einer Standardpresse nicht realisierbar sind.

Die Abwägungen verstehen

Obwohl das isostatische Pressen ein mächtiges Werkzeug ist, ist es kein universeller Ersatz für alle Verdichtungsverfahren. Sein Einsatz ist eine strategische Entscheidung, die auf spezifischen technischen Anforderungen beruht.

Prozesskomplexität und Kosten

Eine isostatische Presse ist eine komplexere und teurere Maschine als eine herkömmliche Rundläufer-Tablettenpresse. Sie erfordert die Verwaltung von Hochdruck-Flüssigkeitssystemen, was die Betriebs- und Wartungskosten erhöht.

Produktionsdurchsatz

Herkömmliche Rundläuferpressen sind für enorme Geschwindigkeiten ausgelegt und können Hunderttausende von Tabletten pro Stunde produzieren. Das isostatische Pressen ist typischerweise ein Batch-Prozess und von Natur aus langsamer, weshalb es sich besser für spezialisierte, hochwertige Produkte als für Massenmedikamente eignet.

Werkzeug und Formulierung

Das Verfahren erfordert die Entwicklung haltbarer, flexibler Formen, die spezifisch für die Produktform sind. Darüber hinaus muss die Pulverformulierung selbst optimiert werden, um unter isostatischen Bedingungen korrekt zu fließen und zu verdichten, was sich von Formulierungen unterscheiden kann, die für die Direktverpressung entwickelt wurden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Verdichtungstechnologie hängt vollständig von den technischen und kommerziellen Zielen Ihres Produkts ab.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion einfacher Tabletten liegt: Die herkömmliche Matrizenverdichtung bleibt die effizienteste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine präzise, konsistente Wirkstofffreisetzung für eine empfindliche Formulierung zu gewährleisten: Das isostatische Pressen bietet eine unübertroffene Kontrolle über die Dichte und ist die bessere Option.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer medizinischer Komponenten oder neuartiger Wirkstofffreisetzungssysteme liegt: Das isostatische Pressen ist oft die einzige Technologie, die in der Lage ist, die erforderlichen geometrischen und strukturellen Anforderungen zu erfüllen.

Letztendlich geht es bei der Auswahl des richtigen Herstellungsverfahrens darum, die Fähigkeit des Werkzeugs an die spezifischen Leistungsanforderungen des pharmazeutischen Produkts anzupassen.

Zusammenfassungstabelle:

| Aspekt | Herkömmliche Matrizenverdichtung | Isostatisches Pressen |

|---|---|---|

| Kraftausübung | Unidirektional | Gleichmäßig von allen Seiten |

| Dichte | Potenzielle Gradienten | Homogen |

| Tablettenfestigkeit | Anfällig für Defekte wie Kapping | Verbessert und konsistent |

| Formkomplexität | Auf einfache Formen beschränkt | Geeignet für komplexe Geometrien |

| Produktionsgeschwindigkeit | Hoher Durchsatz | Langsamerer Batch-Prozess |

| Kosten | Geringere Anfangs- und Betriebskosten | Höher aufgrund der Komplexität |

Sind Sie bereit, Ihre pharmazeutische Fertigung mit gleichmäßigen, leistungsstarken Tabletten zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die auf die präzisen Bedürfnisse von Laboren zugeschnitten sind. Unsere Lösungen bieten eine überlegene Dichtekontrolle, Festigkeit und die Fähigkeit zur Herstellung komplexer Formen, um eine zuverlässige Wirkstoffleistung und reduzierte Fehler zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ausrüstung Ihre Prozesse optimieren und Innovationen in Ihrem Labor vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

Andere fragen auch

- Warum wird Kaltisostatisches Pressen (CIP) gegenüber einfachem uniaxialem Pressen für Zirkonoxid bevorzugt? Erreichen einer gleichmäßigen Dichte.

- Was sind die technischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Elektrolytpulver?

- Was sind die Vorteile der Verwendung einer Labor-Kaltisostatischen Presse (CIP) für die Formgebung von Wolframboridpulver?

- Welche technischen Vorteile bietet eine Kaltisostatische Presse für Mg-SiC-Nanokomposite? Erzielen Sie überlegene Gleichmäßigkeit

- Welche Vorteile bietet das elektrische Kaltisostatische Pressen (CIP) gegenüber dem manuellen CIP? Steigerung von Effizienz und Konsistenz