Das isostatische Pressen befreit die Teilegeometrie grundlegend von den Beschränkungen traditioneller Fertigungsverfahren. Durch die Anwendung von gleichem Druck aus allen Richtungen ermöglicht es die Herstellung hochkomplexer Formen mit gleichmäßiger innerer Dichte, eine Leistung, die mit Methoden, die Kraft aus einer einzigen Richtung anwenden, unmöglich ist. Diese Technik ist nicht nur eine Alternative; sie ist die Schlüsseltechnologie für eine neue Klasse von Komponentendesigns.

Der Hauptvorteil des isostatischen Pressens liegt in der Verwendung einer Flüssigkeit zur gleichmäßigen Übertragung des Drucks auf ein Teil, das sich in einer flexiblen Form befindet. Dies eliminiert innere Spannungen und Dichteschwankungen, die das traditionelle Pressen plagen, und ermöglicht es Konstrukteuren, komplizierte, robuste Komponenten in einem einzigen Schritt zu erstellen.

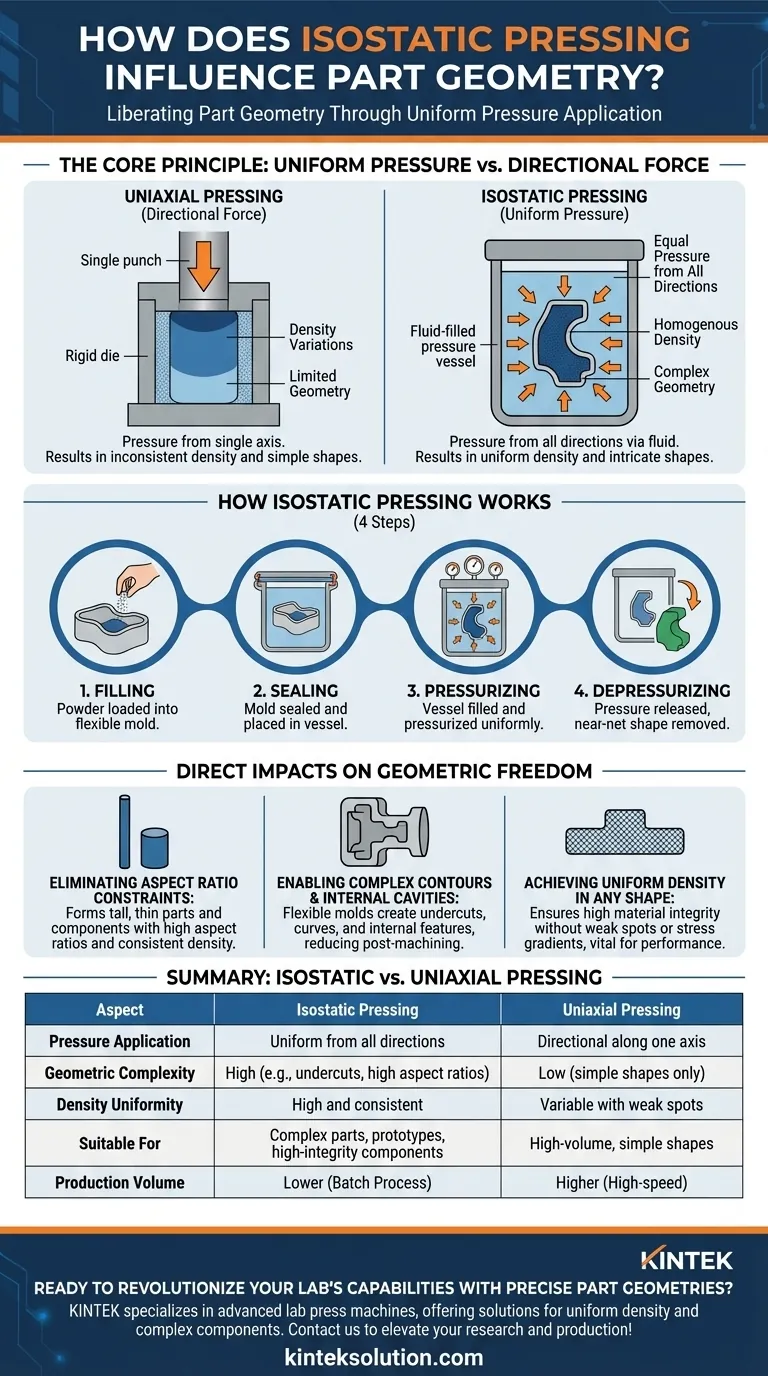

Das Kernprinzip: Gleichmäßiger Druck vs. gerichtete Kraft

Um die geometrische Freiheit zu verstehen, die das isostatische Pressen bietet, muss man zunächst die Einschränkungen der Alternative verstehen: das uniaxialen Pressen.

Die Einschränkung des uniaxialen Pressens

Beim uniaxialen (oder Gesenks-) Pressen wird Pulver in einem starren Gesenk durch einen Stempel verdichtet, der Kraft entlang einer einzigen Achse ausübt. Dieses Verfahren ist schnell und wirtschaftlich für einfache Formen wie Tabletten oder Buchsen.

Allerdings verhindert die Reibung zwischen dem Pulver und den Gesenkwänden eine gleichmäßige Druckübertragung. Je weiter das Pulver vom Stempel entfernt ist, desto geringer ist der Verdichtungsdruck, was zu erheblichen Dichteschwankungen führt. Dies schränkt die Teilegeometrie stark ein und macht die Herstellung hoher, dünner Teile oder Komponenten mit komplexen Querschnitten unmöglich.

Wie isostatisches Pressen funktioniert

Das isostatische Pressen umgeht dies, indem es eine flexible Form, die mit Pulver gefüllt ist, in einen flüssigkeitsgefüllten Druckbehälter taucht. Der Prozess umfasst vier Schlüsselschritte:

- Befüllen: Pulver wird in eine flexible, versiegelte Form (oft aus Gummi oder Urethan) eingefüllt, die die Form des Teils definiert.

- Abdichten: Die Form wird hermetisch versiegelt und in einen Hochdruckbehälter gegeben.

- Unter Druck setzen: Der Behälter wird mit einer Flüssigkeit (wie Wasser oder Öl) gefüllt und unter Druck gesetzt. Dieser Druck wird gleichmäßig und gleichzeitig auf jede Oberfläche der Form übertragen.

- Druckentlastung: Nach einer festgelegten Zeit wird der Druck abgelassen und das verdichtete Teil, bekannt als „Grünling“, aus der Form entnommen.

Da der Druck vollkommen gleichmäßig ist, wird die Wandreibung eliminiert und das Pulver zu einem homogenen Festkörper verdichtet.

Direkte Auswirkungen auf die geometrische Freiheit

Der Wechsel von gerichteter Kraft zu gleichmäßigem Druck hat tiefgreifende Konsequenzen dafür, was entworfen und hergestellt werden kann.

Beseitigung von Seitenverhältnis-Beschränkungen

Das uniaxialen Pressen ist auf Teile mit geringen Höhen-zu-Durchmesser-Verhältnissen beschränkt. Das isostatische Pressen beseitigt diese Beschränkung vollständig. Lange Stäbe, dünnwandige Rohre und andere Komponenten mit hohem Seitenverhältnis können mit gleichbleibender Dichte von oben nach unten geformt werden.

Ermöglichung komplexer Konturen und innerer Hohlräume

Die Verwendung einer flexiblen Form ist der Schlüssel zur geometrischen Komplexität. Diese Formen können mit Hinterschneidungen, komplexen Kurven, variierenden Wandstärken und sogar inneren Hohlräumen konstruiert werden. Sobald Druck ausgeübt wird, wird das Pulver in diese „fast fertige Form“ (near-net shape) verdichtet, wodurch der Bedarf an kostspieliger und materialverschwendender Nachbearbeitung drastisch reduziert wird.

Erreichen gleichmäßiger Dichte in jeder Form

Bei einer komplexen Komponente hängt die Leistung von der Materialintegrität ab. Das isostatische Pressen erzeugt Teile mit hoher und gleichmäßiger Dichte, unabhängig von ihrer Form. Dies verhindert innere Schwachstellen, Spannungsgradienten und das Potenzial für Verziehen oder Rissbildung, was ein komplexes Teil, das mit anderen Methoden hergestellt wurde, unbrauchbar machen würde.

Verständnis der Kompromisse

Obwohl das isostatische Pressen sehr leistungsstark ist, ist es nicht die universelle Lösung. Seine Vorteile bei der Geometrie sind mit bestimmten Überlegungen verbunden.

Längere Zykluszeiten

Im Vergleich zur Hochgeschwindigkeits- und automatisierten Natur des uniaxialen Pressens handelt es sich beim isostatischen Pressen um einen Batch-Prozess. Das Abdichten der Form, das Beladen des Behälters, das Unter-Druck-Setzen und das Entladen erfordern deutlich mehr Zeit, was es für die Massenproduktion einfacher Teile weniger geeignet macht.

Werkzeug- und Ausrüstungskosten

Die für diesen Prozess erforderlichen Hochdruckbehälter stellen eine erhebliche Investition dar. Darüber hinaus haben flexible Formen, obwohl sie kostengünstiger herzustellen sind als die gehärteten Stahlformen, die beim uniaxialen Pressen verwendet werden, eine kürzere Lebensdauer und müssen möglicherweise häufiger ersetzt werden.

Kontrolle der Maßtoleranz

Das fertige Teil, oder der Grünling, schrumpft während der anschließenden Sinterphase (Erhitzung). Obwohl diese Schrumpfung vorhersehbar ist, führt die inhärente Flexibilität der Form dazu, dass das isostatische Pressen fast fertige Formen anstelle von perfekt fertigen Teilen erzeugt. Engere Toleranzen erfordern möglicherweise immer noch einen abschließenden leichten Bearbeitungsschritt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Pressverfahrens hängt vollständig von der geometrischen Komplexität und den Leistungsanforderungen Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Formen liegt (wie Scheiben oder kurze Zylinder): Das uniaxialen Pressen bleibt die effizienteste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen, Prototypen oder Teile mit hohem Seitenverhältnis liegt: Das isostatische Pressen ist die überlegene Methode, um geometrische Freiheit und einen gleichmäßigen Grünling zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialintegrität bei einem komplexen Teil liegt (z. B. Turbinenschaufeln für die Luft- und Raumfahrt oder medizinische Implantate): Die gleichmäßige Dichte und die Fehlerfreiheit, die das isostatische Pressen bietet, sind entscheidend und oft nicht verhandelbar.

Indem Sie das Prinzip des gleichmäßigen hydrostatischen Drucks verstehen, können Sie das isostatische Pressen nutzen, um Teile zu entwickeln und herzustellen, die zuvor als unmöglich galten.

Zusammenfassungstabelle:

| Aspekt | Isostatisches Pressen | Uniaxiales Pressen |

|---|---|---|

| Druckanwendung | Gleichmäßig aus allen Richtungen | Gerichtet entlang einer Achse |

| Geometrische Komplexität | Hoch (z. B. Hinterschneidungen, hohe Seitenverhältnisse) | Gering (nur einfache Formen) |

| Dichte-Gleichmäßigkeit | Hoch und konstant | Variabel mit Schwachstellen |

| Geeignet für | Komplexe Teile, Prototypen, Komponenten mit hoher Integrität | Massenproduktion, einfache Formen |

Bereit, die Fähigkeiten Ihres Labors mit präzisen Teilegeometrien zu revolutionieren? KINTEK ist spezialisiert auf fortschrittliche Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um die anspruchsvollen Bedürfnisse von Laboren zu erfüllen. Unsere Lösungen liefern eine gleichmäßige Dichte und ermöglichen die Herstellung komplexer Komponenten, wodurch die Nachbearbeitung reduziert und die Materialintegrität verbessert wird. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ausrüstung Ihre Forschung und Produktion steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der Herstellung von γ-TiAl-Legierungen? Erreichen einer Sinterdichte von 95 %

- Was sind die spezifischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) zur Herstellung von Wolframpulver-Grünlingen?

- Warum wird das Kaltisostatische Pressen (CIP) in die Formgebung von SiAlCO-Keramik-Grünkörpern integriert?

- Was macht das Kaltisostatische Pressen zu einer vielseitigen Fertigungsmethode? Erschließen Sie geometrische Freiheit und überlegene Materialeigenschaften

- Warum wird eine Kaltisostatische Presse (CIP) gegenüber dem Standard-Matrizenpressen bevorzugt? Perfekte Siliziumkarbid-Gleichmäßigkeit erzielen