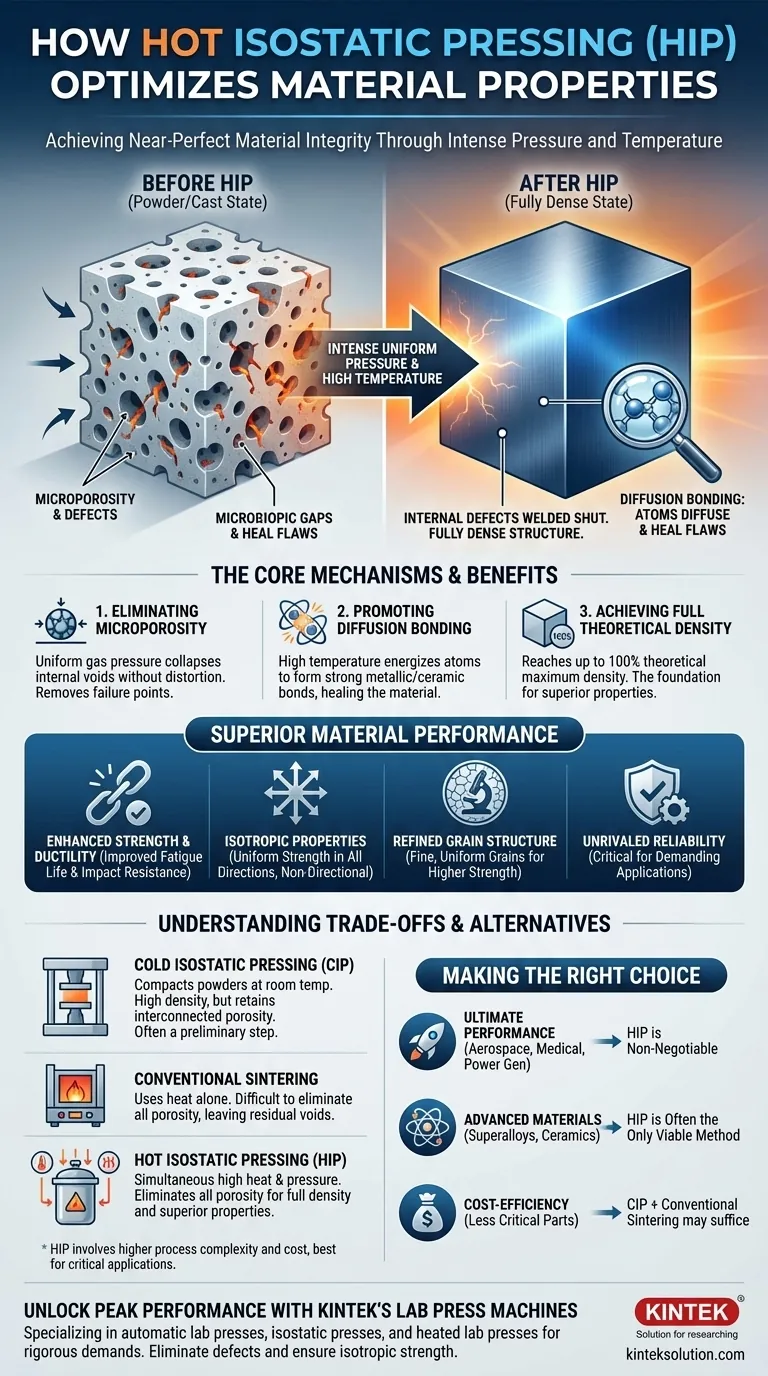

Der Kern des Verfahrens, Das Heiß-Isostatische Pressen (HIP) optimiert die Materialeigenschaften, indem ein Bauteil gleichzeitig einem starken, gleichmäßigen Druck und hohen Temperaturen ausgesetzt wird.Durch diese Kombination werden interne Defekte wie z. B. Mikroporosität effektiv kollabiert und verschweißt, so dass eine vollständig dichte Struktur entsteht, die durch Gießen oder konventionelles Sintern allein nicht erreicht werden kann.Dieses Verfahren führt zu hervorragenden, sehr gleichmäßigen mechanischen Eigenschaften.

HIP ist nicht nur ein Verdichtungsprozess, sondern eine Methode zur Heilung von Materialien von innen heraus.Durch die Beseitigung der mikroskopisch kleinen Hohlräume, die als Fehlerstellen fungieren, wird ein Niveau an Leistung, Konsistenz und Zuverlässigkeit erreicht, das für anspruchsvolle Anwendungen entscheidend ist.

Der zentrale Mechanismus: Heilung von Materialien von innen heraus

Die wahre Stärke von HIP liegt in seiner Fähigkeit, die innere Struktur eines Materials grundlegend zu verändern.Es beseitigt die inhärenten Mängel von Komponenten, die aus Pulver oder Guss hergestellt werden.

Eliminierung interner Mikroporosität

Fast alle gegossenen oder pulvermetallurgisch hergestellten Teile enthalten mikroskopisch kleine Hohlräume oder Poren.Unter dem gleichmäßigen (isostatischen) Gasdruck eines HIP-Zyklus kollabieren diese inneren Hohlräume unter der immensen äußeren Kraft.

Da der Druck aus allen Richtungen gleichmäßig aufgebracht wird, verdichtet sich das Teil, ohne seine Form zu verzerren.Dies ist der entscheidende Unterschied zum herkömmlichen Pressen, bei dem eine Matrize verwendet wird und Reibung und Dichtegradienten entstehen.

Förderung der Diffusionsbindungen

Gleichzeitig werden die Atome des Materials durch die hohe Temperatur mit Energie versorgt.Dieser erhöhte Energiezustand in Verbindung mit dem starken Druck bewirkt, dass Atome auf gegenüberliegenden Seiten einer kollabierten Pore diffundieren und starke metallische oder keramische Bindungen eingehen.

Das Material "heilt" sich selbst, indem es den Hohlraum dauerhaft beseitigt und an der Stelle, an der einst ein Defekt war, eine feste, durchgehende Struktur bildet.

Erreichen der vollen theoretischen Dichte

Das Ergebnis dieser Kombination aus Druck und Temperatur ist ein Bauteil, das bis zu 100 % seiner theoretischen Maximaldichte erreichen kann.Dieser hohlraumfreie Zustand ist die Grundlage für alle nachfolgenden Verbesserungen der Materialeigenschaften.

Das Ergebnis:Überlegene und einheitliche Materialeigenschaften

Durch die Schaffung einer perfekt dichten und verheilten inneren Struktur sorgt HIP für spürbare und drastische Verbesserungen der Leistungsmerkmale eines Materials.

Verbesserte mechanische Festigkeit und Duktilität

Durch die Beseitigung der inneren Poren werden die natürlichen Initiationspunkte für Risse beseitigt.Dies führt unmittelbar zu erheblichen Verbesserungen der Ermüdungslebensdauer, Schlagfestigkeit, Zähigkeit und Duktilität.Das Material wird widerstandsfähiger und zuverlässiger bei zyklischen oder stoßartigen Belastungen.

Isotrope und homogene Struktur

Da der Druck gleichmäßig aufgebracht wird, sind die resultierenden Eigenschaften ungerichtet oder isotrop .Ein mit HIP bearbeitetes Bauteil weist unabhängig von der Richtung, in der es geprüft wird, dieselbe Festigkeit und Zähigkeit auf.

Dies ist ein entscheidender Vorteil gegenüber Verfahren wie Schmieden oder Strangpressen, bei denen richtungsabhängige Kornstrukturen und anisotrope Eigenschaften entstehen können.

Verfeinertes Korngefüge

Der präzise gesteuerte thermische Zyklus im HIP-Verfahren ermöglicht die Entstehung einer feinen, gleichmäßigen Korngröße.Eine feinere Kornstruktur trägt außerdem zu einer höheren Festigkeit und einer verbesserten mechanischen Gesamtleistung bei.

Verständnis der Kompromisse und Alternativen

Das HIP ist zwar leistungsstark, aber keine Universallösung.Um eine fundierte Entscheidung treffen zu können, ist es wichtig, die Zusammenhänge mit anderen Verfahren zu verstehen.

Die Rolle des kaltisostatischen Pressens (CIP)

Beim CIP werden Pulver unter hohem Druck bei Raumtemperatur zu einem dichten "Grünkörper" verdichtet.Dieses Teil erreicht in der Regel eine Dichte von über 95 %, enthält aber immer noch zusammenhängende Porosität.

Häufig ist CIP ein vorbereitender Schritt.Der dichte Grünling wird dann dem HIP-Verfahren unterzogen, um die verbleibende Porosität zu schließen und die volle Dichte und die endgültigen Eigenschaften zu erreichen.

HIP vs. Konventionelles Sintern

Beim konventionellen Sintern werden die Pulverpartikel allein durch Hitze miteinander verbunden.Ohne die treibende Kraft des äußeren Drucks ist es sehr schwierig, alle Porositäten zu beseitigen, so dass Resthohlräume zurückbleiben, die die Leistung beeinträchtigen.

Prozesskomplexität und Kosten

HIP erfordert erhebliche Investitionen in spezielle Hochdruckbehälter (Autoklaven) und ist ein Chargenverfahren.Dies macht es teurer als viele konventionelle Herstellungsverfahren und beschränkt seine Anwendung auf Anwendungen, bei denen die Vorteile die Kosten rechtfertigen.

Die richtige Wahl für Ihr Ziel

Die Wahl des richtigen Verdichtungsverfahrens hängt ganz von Ihren Leistungsanforderungen, der Materialauswahl und den wirtschaftlichen Zwängen ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Leistung und Zuverlässigkeit liegt: HIP ist unverzichtbar für kritische Komponenten in der Luft- und Raumfahrt, bei medizinischen Implantaten oder in der Energieerzeugung, wo ein Ausfall schwerwiegende Folgen hat.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Superlegierungen oder Hochleistungskeramiken liegt: HIP ist oft die einzige praktikable Methode, um diese Hochleistungswerkstoffe in eine vollständig dichte, verwendbare Form zu bringen.

- Wenn Ihr Hauptaugenmerk auf der Kosteneffizienz für weniger kritische Teile liegt: Eine Kombination aus CIP und konventionellem Sintern kann eine ausreichende Dichte und Leistung für Ihre Anwendung zu geringeren Kosten bieten.

Wenn Sie HIP als Werkzeug zur Erzielung nahezu perfekter Materialintegrität verstehen, können Sie es für die Entwicklung von Komponenten nutzen, die den höchsten Anforderungen an Leistung und Zuverlässigkeit entsprechen.

Zusammenfassende Tabelle:

| Hauptnutzen | Beschreibung |

|---|---|

| Eliminiert interne Mikroporosität | Kollabiert Hohlräume mit gleichmäßigem Druck und hoher Temperatur für volle Dichte. |

| Verbessert die mechanische Festigkeit | Verbessert die Ermüdungsfestigkeit, Schlagzähigkeit, Zähigkeit und Duktilität durch Beseitigung von Rissbildungspunkten. |

| Bietet isotrope Eigenschaften | Sorgt im Gegensatz zu anisotropen Verfahren für gleichmäßige Festigkeit und Zähigkeit in allen Richtungen. |

| Verfeinert die Kornstruktur | Erzeugt feine, gleichmäßige Körner für eine bessere mechanische Gesamtleistung. |

Erzielen Sie Spitzenleistungen mit den Laborpressen von KINTEK

Sie arbeiten mit hochentwickelten Materialien wie Superlegierungen oder Keramik und müssen die volle Dichte und hervorragende mechanische Eigenschaften erreichen?KINTEK ist auf Laborpressen spezialisiert, darunter automatische Laborpressen, isostatische Pressen und beheizte Laborpressen, die für die strengen Anforderungen von Laborumgebungen konzipiert sind.Unsere Geräte helfen Ihnen, interne Defekte zu beseitigen, die Materialzuverlässigkeit zu verbessern und isotrope Festigkeit für kritische Anwendungen in der Luft- und Raumfahrt, für medizinische Implantate und vieles mehr zu gewährleisten.

Lassen Sie sich nicht von Materialbeschränkungen aufhalten. Kontaktieren Sie uns noch heute und besprechen Sie mit uns, wie unsere Lösungen Ihre Prozesse optimieren und die von Ihnen benötigten leistungsstarken Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Beheizte hydraulische Presse Maschine mit beheizten Platten für Vakuum-Box-Labor-Heißpresse

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

Andere fragen auch

- Warum ist eine hochpräzise Temperaturregelung von Heizplatten in Laborhydraulikpressen für die Holzverdichtung entscheidend?

- Welche Rolle spielt eine hydraulische Heizpresse bei der Materialprüfung? Erzielen Sie überlegene Daten für Forschung & Qualitätskontrolle

- Was sind die industriellen Anwendungen einer hydraulischen Heizpresse? Effizienzsteigerung bei Laminierung, Verklebung und F&E

- Warum ist die Verwendung von Heizgeräten für die Entwässerung von Hanfsamenöl-Biodiesel notwendig? Experten-Qualitätsleitfaden

- Welche spezifischen Bedingungen bietet eine beheizte Laborhydraulikpresse? Optimieren Sie die Trockenelektrodenvorbereitung mit PVDF