Die Hochdruckverdichtung ist der entscheidende Verdichtungsschritt bei der Herstellung von Festkörperelektrolyt (SE)-Membranen. Durch den Einsatz von Geräten wie hydraulischen Pressen, die Kräfte oft im Bereich von 50 bis 440 MPa anwenden, verwandeln Sie lose Pulver oder Schlämme physikalisch in eine einheitliche, defektfreie Keramikschicht, die für die Batteriefunktion unerlässlich ist.

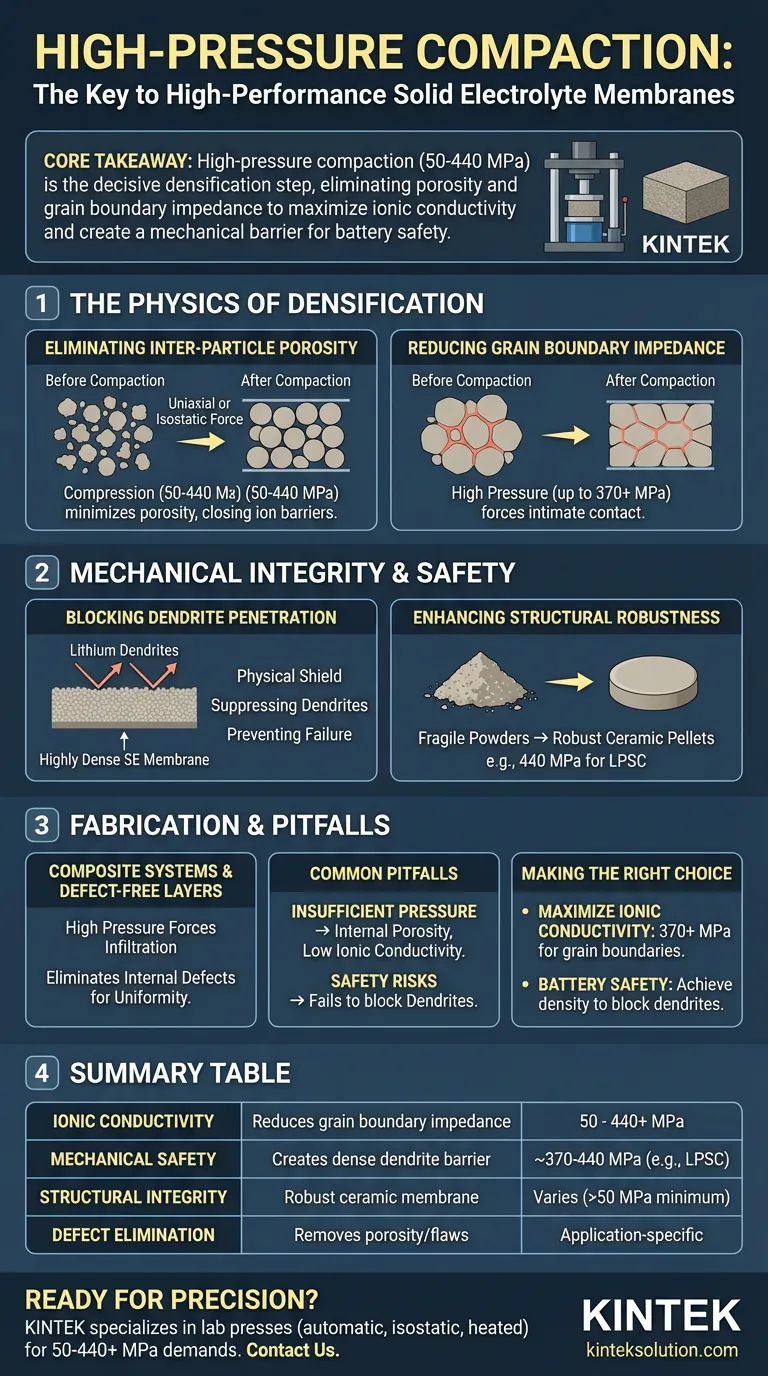

Kernbotschaft Die Leistung eines Festkörperelektrolyten ist untrennbar mit seiner Dichte verbunden. Die Hochdruckverdichtung ist der primäre Mechanismus zur Eliminierung von Porosität und Korngrenzenimpedanz, wodurch gleichzeitig die Ionenleitfähigkeit maximiert und eine mechanische Barriere geschaffen wird, die stark genug ist, um die Batteriesicherheit zu gewährleisten.

Die Physik der Verdichtung

Eliminierung von interpartikulärer Porosität

Die grundlegende Herausforderung bei Festkörperbatterien ist der natürliche Abstand zwischen den Materialpartikeln. Hochdruckgeräte nutzen uniaxiale oder isostatische Kraft, um SE-Pulver mechanisch zu komprimieren.

Diese Kompression minimiert die interpartikuläre Porosität und schließt effektiv die Lücken, die andernfalls als Barrieren für die Ionenbewegung wirken würden.

Reduzierung der Korngrenzenimpedanz

Wenn Partikel locker gepackt sind, verursachen die "Korngrenzen" – die Schnittstellen, an denen Partikel aufeinandertreffen – einen hohen Widerstand.

Durch die Anwendung von Drücken bis zu 370 MPa oder höher zwingt die Verdichtung diese Grenzen in engen Kontakt. Dies reduziert die Korngrenzenimpedanz erheblich und erleichtert einen reibungsloseren, schnelleren Weg für die Ionenleitung.

Mechanische Integrität und Sicherheitsimplikationen

Blockierung der Dendritenpenetration

Ein Hauptversagensmodus in Lithiumbatterien ist das Wachstum von Dendriten – nadelförmige Lithiumformationen, die die Zelle kurzschließen.

Eine hochdichte SE-Membran wirkt als physischer Schild. Die durch die Hochdruckherstellung erzielte mechanische Festigkeit ist eine Voraussetzung für die wirksame Unterdrückung dieser Dendriten und verhindert somit einen katastrophalen Ausfall.

Verbesserung der strukturellen Robustheit

Über die elektrochemische Leistung hinaus muss die Membran während der Montage handhabbar sein.

Die Hochdruckverarbeitung verwandelt fragile Pulver in mechanisch robuste Keramikpellets. Für Materialien wie Li₆PS₅Cl (LPSC) werden speziell Drücke um 440 MPa genannt, um die erforderliche mechanische Stabilität zu erreichen.

Herstellung von Verbundsystemen

Infiltration poröser Substrate

Bei Verbundelektrolytsystemen bewirkt der Druck mehr als nur Kompression; er treibt den Materialtransport voran.

Hoher Druck zwingt Elektrolytschlämme, poröse Substrate vollständig zu infiltrieren. Dies stellt sicher, dass alle inneren Hohlräume gefüllt sind, was zu einer dichten, kontinuierlichen Verbundstruktur führt.

Erzeugung defektfreier Schichten

Die Anwendung erheblicher Kraft beseitigt interne Defekte, die als Spannungskonzentratoren oder Strom-Hotspots wirken könnten.

Das Ergebnis ist eine gleichmäßige, defektfreie Membran, die eine konsistente Leistung über ihre gesamte Oberfläche aufrechterhält.

Häufige Fallstricke bei der Druckanwendung

Die Kosten unzureichenden Drucks

Der kritischste Kompromiss bei diesem Prozess ist die nicht verhandelbare Notwendigkeit von High-Spec-Geräten.

Wenn der angelegte Druck unter dem erforderlichen Schwellenwert liegt (z. B. unter 50 MPa für bestimmte Systeme), behält das Material interne Porosität bei. Dies führt direkt zu einer geringen Ionenleitfähigkeit aufgrund behinderter Ionentransportwege.

Sicherheitsrisiken geringer Dichte

Kompromisse bei der Herstellungsdruckhöhe senken nicht nur die Leistung, sondern beeinträchtigen auch die Sicherheit.

Eine Membran mit unzureichender Dichte kann Lithiumdendriten nicht blockieren. Daher ist die präzise Kontrolle des Herstellungsdrucks nicht nur eine Optimierungsvariable, sondern eine Sicherheitsanforderung.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial Ihres Festkörperelektrolyten zu maximieren, müssen Sie Ihre Herstellungsparameter mit Ihren Leistungszielen abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ionenleitfähigkeit liegt: Priorisieren Sie Drücke (oft 370+ MPa), die Korngrenzen aggressiv minimieren, um die Gesamtimpedanz zu senken.

- Wenn Ihr Hauptaugenmerk auf Batteriesicherheit und Langlebigkeit liegt: Stellen Sie sicher, dass Ihr Verdichtungsprozess die Dichteschwellen erreicht, die erforderlich sind, um die physikalische Blockierung der Lithiumdendritenpenetration zu gewährleisten.

Die Herstellung eines Hochleistungs-Festkörperelektrolyten ist letztendlich eine Übung im Dichtemanagement, bei der der angelegte Druck der Hebel ist, der sowohl Effizienz als auch Sicherheit steuert.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung der Hochdruckverdichtung | Typischer Druckbereich |

|---|---|---|

| Ionenleitfähigkeit | Reduziert Korngrenzenimpedanz durch Erzwingen des Partikelkontakts | 50 - 440+ MPa |

| Mechanische Sicherheit | Erzeugt dichte Barriere zur Blockierung der Lithiumdendritenpenetration | ~370-440 MPa (z. B. für LPSC) |

| Strukturelle Integrität | Verwandelt Pulver in robuste, handhabbare Keramikmembran | Variiert je nach Material (z. B. >50 MPa Minimum) |

| Defekteliminierung | Entfernt Porosität und interne Fehler für gleichmäßige Leistung | Anwendungsspezifisch (z. B. Schlämmeinfiltration) |

Bereit, Hochleistungs-Festkörperelektrolytmembranen präzise herzustellen?

KINTEK ist spezialisiert auf Labordruckmaschinen – einschließlich automatischer Labordruckmaschinen, isostatischer Pressen und beheizter Labordruckmaschinen –, die entwickelt wurden, um die exakten Drücke (von 50 bis 440+ MPa) zu liefern, die Ihre Forschung erfordert. Ob Sie die Ionenleitfähigkeit maximieren oder dendritenresistente Sicherheit gewährleisten möchten, unsere Geräte bieten die kontrollierte Verdichtung, die für eine zuverlässige Batterieentwicklung entscheidend ist.

Kontaktieren Sie uns noch heute (#ContactForm), um zu erfahren, wie unsere Pressen die Fähigkeiten Ihres Labors verbessern und Ihre Innovationen im Bereich Festkörperbatterien beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Warm-Isostatische Presse für Festkörperbatterieforschung Warm-Isostatische Presse

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Geteilte manuelle beheizte hydraulische Laborpresse mit heißen Platten

Andere fragen auch

- Wie verdichtet das interne Heizsystem einer Warm-Isostatischen Presse (WIP) Pentacen? Optimierung der Materialstabilität

- Was sind die besonderen Vorteile der Verwendung einer Heißisostatischen Presse (HIP) für die Verarbeitung von Granat-Elektrolyt-Pellets? Erreichen einer nahezu theoretischen Dichte

- Welche Branchen nutzen üblicherweise die Warm-Isostatische-Pressung? Steigern Sie die Komponentenqualität in der Luft- und Raumfahrt, Medizin und mehr

- Wie vergleicht sich Warm-Isostatisches Pressen (WIP) mit HIP für Nanomaterialien? Erreichen Sie 2 GPa Dichte mit WIP

- Was ist die typische Arbeitstemperatur für Warm Isostatisches Pressen? Optimieren Sie Ihre Materialverdichtung