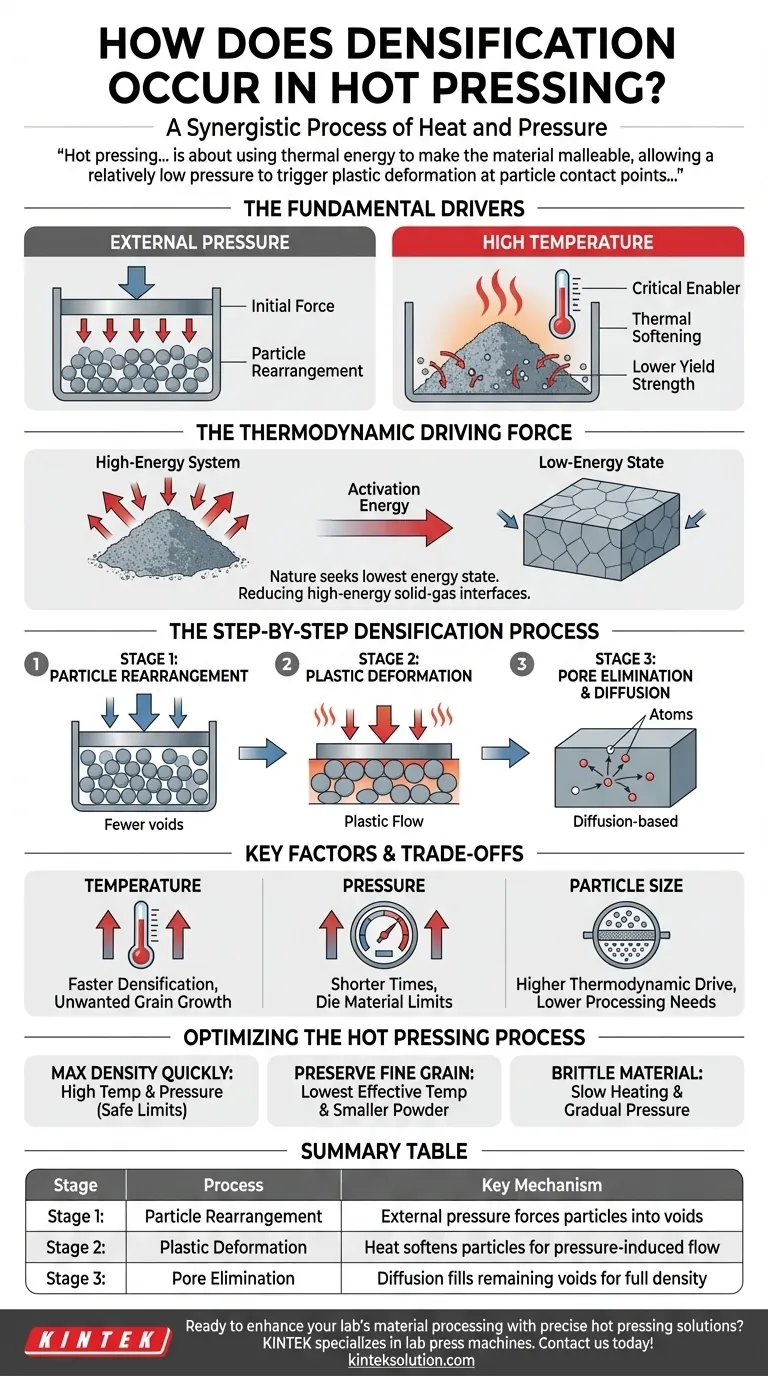

Im Grunde ist die Verdichtung beim Heißpressen ein synergistischer Prozess, bei dem hohe Temperaturen ein Pulvermaterial erweichen, wodurch externer Druck die Partikel zusammenpresst. Diese Kombination beseitigt die leeren Räume oder Poren zwischen ihnen und verschmilzt das Pulver zu einem festen, dichten Bauteil.

Beim Heißpressen geht es nicht nur darum, Partikel zusammenzupressen. Es geht darum, thermische Energie zu nutzen, um das Material formbar zu machen, wodurch ein relativ geringer Druck eine plastische Verformung an den Partikelkontaktstellen auslösen kann, was der primäre Mechanismus zur Erzielung hoher Dichte ist.

Die grundlegenden Treiber der Verdichtung

Um zu verstehen, wie Heißpressen funktioniert, müssen Sie zuerst die beiden wirkenden Kräfte verstehen: die äußere Kraft des Drucks und die innere treibende Kraft, die durch die Temperatur erzeugt wird.

Die Rolle des externen Drucks

Der angelegte Druck dient als anfängliche und konstante Kraft für die Konsolidierung. Er treibt die erste Stufe der Verdichtung an, indem er eine Partikelumlagerung bewirkt.

Stellen Sie sich einen Behälter mit losem Kies vor. Durch Schütteln setzen sich die Steine enger zusammen. Beim Heißpressen bewirkt externer Druck dies wesentlich effektiver, indem er die Pulverpartikel dazu zwingt, aneinander vorbeizugleiten und eine dichter gepackte Konfiguration anzunehmen.

Die Rolle der hohen Temperatur

Temperatur ist der entscheidende Ermöglicher. Wenn sich das Material erwärmt, vibrieren seine Atome intensiver, was die Bindungen schwächt, die sie in einer starren Struktur halten. Dies macht das Material weicher und anfälliger für Formänderungen.

Diese thermische Erweichung senkt die Streckgrenze des Materials drastisch, die die Spannung ist, die erforderlich ist, um eine dauerhafte Verformung zu verursachen.

Die thermodynamische treibende Kraft

Auf mikroskopischer Ebene ist eine Sammlung von losem Pulver ein hochenergetisches System. Dies liegt daran, dass die große Oberfläche der Partikel eine signifikante Oberflächenenergie enthält.

Die Natur strebt immer den niedrigsten Energiezustand an. Durch das Verschmelzen und Ersetzen von hochenergetischen Fest-Gas-Grenzflächen (Partikeloberflächen) durch niederenergetische Fest-Fest-Grenzflächen (Korngrenzen) nimmt die Gesamtenergie des Systems ab. Hohe Temperatur liefert die Aktivierungsenergie, die für diesen Prozess erforderlich ist.

Der schrittweise Verdichtungsprozess

Die Verdichtung erfolgt nicht augenblicklich. Sie schreitet durch verschiedene, oft überlappende Stadien voran, während Temperatur und Druck angelegt werden.

Phase 1: Partikelumlagerung

Wenn der Druck zum ersten Mal angelegt wird, werden Partikel mechanisch in die Hohlräume zwischen ihren Nachbarn gedrückt. Diese anfängliche Packung bricht lose Strukturen oder "Brücken" auf, was zu einem signifikanten und schnellen Anstieg der Gesamtdichte des Teils führt.

Phase 2: Plastische Verformung

Dies ist das Herzstück des Heißpressprozesses. Wenn die Temperatur steigt, werden die Kontaktpunkte zwischen den Partikeln weich. Der konstante externe Druck zwingt diese erweichten Punkte nun zur Verformung und Abflachung, ein Mechanismus, der als plastisches Fließen bekannt ist.

Dieses Abflachen erhöht die Kontaktfläche zwischen den Partikeln dramatisch und drückt die Poren aus, die zwischen ihnen eingeschlossen waren. Die Effizienz dieser Phase unterscheidet das Heißpressen vom drucklosen Sintern.

Phase 3: Poreneliminierung und Diffusion

In der letzten Phase sind die meisten Poren geschlossen. Die verbleibenden Hohlräume sind typischerweise klein und isoliert im Material. Diese werden durch langsamere, diffusionsbasierte Mechanismen eliminiert, bei denen Atome migrieren, um die Leerstellen zu füllen, was zur endgültigen Annäherung an 100% der theoretischen Dichte führt.

Schlüsselfaktoren und ihre Kompromisse

Die Steuerung des Ergebnisses des Heißpressens erfordert ein sorgfältiges Gleichgewicht seiner Kernparameter. Jede Wahl birgt einen Kompromiss, der die endgültigen Eigenschaften des Bauteils beeinflusst.

Der Einfluss der Temperatur

Höhere Temperaturen beschleunigen das plastische Fließen und die Diffusion, was zu einer schnelleren und vollständigeren Verdichtung führt. Übermäßige Temperaturen können jedoch zu unerwünschtem Kornwachstum führen, was oft die mechanischen Eigenschaften des Materials, wie Festigkeit und Härte, verschlechtern kann.

Der Einfluss des Drucks

Ein erhöhter Druck verstärkt die treibende Kraft für Umlagerung und plastisches Fließen. Dies kann die Verarbeitungszeiten verkürzen und dazu beitragen, Materialien bei niedrigeren Temperaturen zu verdichten. Die primäre Einschränkung ist die mechanische Festigkeit des Formenmaterials, typischerweise Graphit, das unter übermäßigem Druck versagen kann.

Der Einfluss der Partikelgröße

Der Prozess ist mit kleineren Ausgangspartikeln effektiver. Kleinere Partikel besitzen ein höheres Verhältnis von Oberfläche zu Volumen, was bedeutet, dass sie eine größere Oberflächenenergie haben. Dies sorgt für einen stärkeren thermodynamischen Antrieb zur Verdichtung, wodurch der Prozess bei niedrigeren Temperaturen und kürzeren Zeiten ablaufen kann.

Optimierung des Heißpressprozesses

Die Feinabstimmung der Prozessparameter ist entscheidend, um Ihre spezifischen Material- und Bauteilziele zu erreichen.

- Wenn Ihr Hauptaugenmerk darauf liegt, schnell die maximale Dichte zu erreichen: Verwenden Sie höhere Temperaturen und Drücke, bleiben Sie dabei innerhalb der sicheren Betriebsgrenzen Ihres Materials und Ihrer Ausrüstung.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine feine Kornstruktur für überlegene mechanische Eigenschaften zu erhalten: Verwenden Sie die niedrigste effektive Temperatur und kombinieren Sie diese mit kleineren Ausgangspulvern, um die Verdichtung zu fördern, ohne das Kornwachstum zu begünstigen.

- Wenn Sie mit einem spröden oder empfindlichen Material arbeiten: Verwenden Sie eine langsamere Heizrate und eine allmähliche Druckanwendung, um Rissbildung durch Thermoschock oder mechanische Beanspruchung zu vermeiden.

Die Beherrschung des Zusammenspiels von Hitze, Druck und Ihrem Ausgangsmaterial ist der entscheidende Weg zur erfolgreichen Herstellung von Hochleistungskomponenten.

Zusammenfassungstabelle:

| Phase | Prozess | Schlüsselmechanismus |

|---|---|---|

| Phase 1 | Partikelumlagerung | Externer Druck zwingt Partikel in Hohlräume |

| Phase 2 | Plastische Verformung | Wärme erweicht Partikel für druckinduziertes Fließen |

| Phase 3 | Poreneliminierung | Diffusion füllt verbleibende Hohlräume für volle Dichte |

Bereit, die Materialverarbeitung Ihres Labors mit präzisen Heißpresslösungen zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die Ihnen helfen, hochdichte Komponenten effizient herzustellen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Geräte Ihre Verdichtungsprozesse optimieren und überlegene Ergebnisse für Ihre Laboranforderungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 24T 30T 60T beheizte hydraulische Laborpresse mit heißen Platten für Labor

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

Andere fragen auch

- Wie wird die Temperatur der Heizplatte in einer hydraulischen Laborpresse gesteuert? Thermische Präzision erreichen (20°C-200°C)

- Welche Kernbedingungen bietet eine Laborhydraulikpresse? Optimierung der Heißpressung für 3-Schicht-Spanplatten

- Was ist die Funktion einer Labor-Hydraulikpresse beim Heißpressformen? Optimierung der Dichte von Nylon-gebundenen Magneten

- Welche spezifischen Bedingungen bietet eine beheizte Laborhydraulikpresse? Optimieren Sie die Trockenelektrodenvorbereitung mit PVDF

- Warum ist die Verwendung von Heizgeräten für die Entwässerung von Hanfsamenöl-Biodiesel notwendig? Experten-Qualitätsleitfaden