Der Schlüssel zur Vermeidung von Rissen beim Sintern liegt nicht im Ofen, sondern in der anfänglichen Pressstufe. Das kaltisostatische Pressen (CIP) minimiert Verformungen, indem es den Druck gleichmäßig aus allen Richtungen anwendet. Dies erzeugt ein Bauteil mit durchgehend konsistenter Dichte und eliminiert die inneren Spannungspunkte, die das Bauteil sonst während der intensiven Schrumpfung beim Sintern auseinanderreißen würden.

Das Kernproblem beim traditionellen Pressen ist die ungleichmäßige Dichte, die dazu führt, dass verschiedene Teile eines Bauteils während des Sinterns unterschiedlich stark schrumpfen, was zu Spannungen, Verformungen und Rissbildung führt. CIP löst dieses Problem, indem es Fluiddruck verwendet, um das Materialpulver gleichmäßig zu verdichten, wodurch sichergestellt wird, dass das Teil vorhersagbar schrumpft und seine Integrität bewahrt.

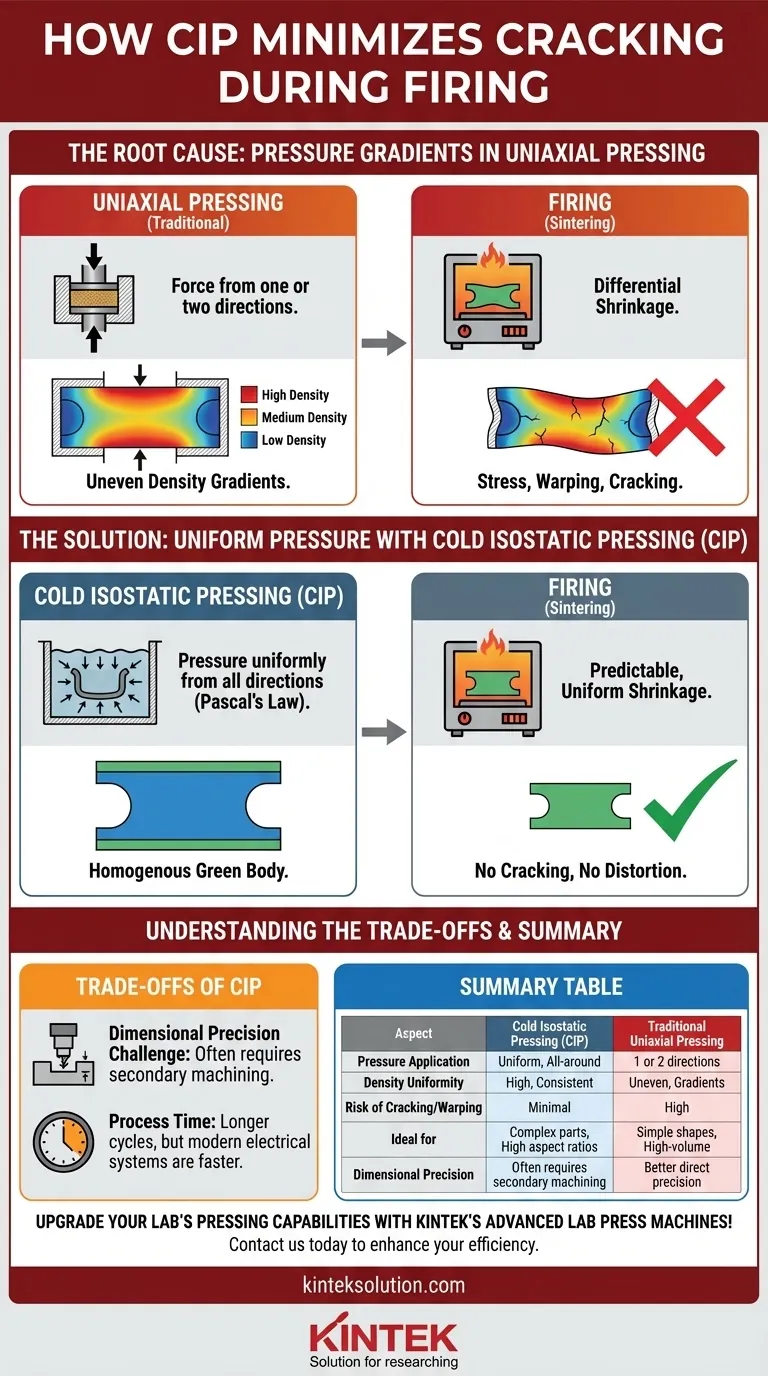

Die Wurzel von Sinterfehlern: Druckgradienten

Um zu verstehen, warum CIP so effektiv ist, müssen wir uns zunächst die Mängel seiner häufigsten Alternative, des uniaxialen Matrizenpressens, ansehen.

Der Fehler beim uniaxialen Pressen

Beim uniaxialen Pressen wird die Kraft aus einer oder zwei Richtungen aufgebracht, typischerweise durch einen oberen und unteren Stempel, der das Pulver in einer starren Matrize komprimiert.

Diese Methode erzeugt erhebliche Dichtegradienten. Das Pulver direkt unter dem Stempel wird sehr dicht, während das Pulver in der Mitte und an den Matrizenwänden aufgrund der inneren Reibung weniger verdichtet wird.

Wie ungleichmäßige Dichte Risse verursacht

Wenn dieser nicht-uniforme „Grünkörper“ gesintert wird (ein Prozess, der als Sintern bezeichnet wird), konsolidiert und schrumpft das Material.

Dichtere Bereiche schrumpfen weniger, während weniger dichte Bereiche stärker schrumpfen. Diese differentielle Schrumpfung erzeugt immense innere Spannungen im Bauteil. Wenn die Spannung die Festigkeit des Materials überschreitet, entlädt sie sich durch Rissbildung oder Verformung des Teils.

Wie CIP Gleichmäßigkeit erreicht

Das kaltisostatische Pressen verändert die Art und Weise, wie Druck ausgeübt wird, grundlegend und adressiert direkt die Ursache von Sinterfehlern.

Das Prinzip des isostatischen Drucks

Beim CIP wird das Pulver in eine flexible, versiegelte Form gelegt und in eine Fluiddruckkammer getaucht. Anschließend wird der Druck der Flüssigkeit erhöht, wodurch das Pulver verdichtet wird.

Basierend auf dem Satz von Pascal wird dieser Druck gleichmäßig und sofort auf alle Oberflächen der Form übertragen. Es gibt keine einzelne Kraftrichtung, nur ein gleichmäßiges, allseitiges „Quetschen“.

Erzeugung eines homogenen Grünkörpers

Da der Druck isostatisch (von allen Seiten) ausgeübt wird, wird die Reibung minimiert und das Pulver verdichtet sich zu einer sehr gleichmäßigen Dichte in seinem gesamten Volumen. Es gibt keine signifikanten Bereiche hoher oder niedriger Dichte.

Das Ergebnis: Vorhersagbares Schrumpfen

Wenn ein homogener Grünkörper aus einem CIP-Prozess gesintert wird, schrumpft er gleichmäßig und vorhersagbar. Da keine signifikanten inneren Spannungen durch differentielle Schrumpfung entstehen, werden die Risiken von Rissbildung, Verformung und Verzug praktisch eliminiert.

Dies macht CIP zur idealen Methode für Teile mit komplexen Geometrien, hohen Seitenverhältnissen (lang und dünn) oder solche, die aus fortschrittlichen Materialien bestehen, die empfindlich auf innere Spannungen reagieren.

Die Abwägungen verstehen

Obwohl CIP eine überlegene Gleichmäßigkeit bietet, ist es nicht ohne Einschränkungen. Objektivität erfordert die Anerkennung der Herausforderungen.

Die Herausforderung der Maßhaltigkeit

Die Erzielung einer engen Maßhaltigkeit direkt nach dem Pressen kann schwierig sein. Die endgültige Form hängt vollständig von der flexiblen Form ab, die sich unter Druck leicht verformen kann.

Selbst bei einer gut gestalteten Form erfordern CIP-Teile oft eine sekundäre Bearbeitung oder Schleifen, um sehr enge Endtoleranzen zu erreichen. Die Gleichmäßigkeit liegt in der Dichte des Materials, nicht unbedingt in seiner Nettopräzision.

Prozesszeit und Komplexität

Das traditionelle uniaxialen Pressen ist extrem schnell und leicht für die Massenproduktion automatisierbar. CIP-Zyklen sind inhärent länger.

Moderne elektrische CIP-Systeme können den Prozess jedoch automatisieren und die Zykluszeiten im Vergleich zu älteren manuellen Systemen erheblich verkürzen, was sie für die Serienfertigung praktikabler macht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Pressverfahrens hängt vollständig von den spezifischen Anforderungen Ihres Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Formen liegt: Das traditionelle, einachsige Matrizenpressen ist oft schneller und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität komplexer Teile liegt: CIP ist die überlegene Wahl, um Sinterfehler zu vermeiden und gleichmäßige Materialeigenschaften zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Nachbearbeitung für hochpräzise Bauteile liegt: Beachten Sie, dass CIP-Teile oft einen abschließenden Bearbeitungsschritt benötigen, um enge Toleranzen zu erreichen.

Indem Sie verstehen, wie die Druckausübung die innere Dichte beeinflusst, können Sie zuversichtlich das Verfahren auswählen, das sicherstellt, dass Ihre Bauteile sowohl stabil als auch maßhaltig sind.

Zusammenfassungstabelle:

| Aspekt | Kaltisostatisches Pressen (CIP) | Traditionelles uniaxialen Pressen |

|---|---|---|

| Druckanwendung | Gleichmäßig aus allen Richtungen | Aus einer oder zwei Richtungen |

| Dichtegleichmäßigkeit | Hoch und konsistent | Ungleichmäßig mit Gradienten |

| Risiko von Rissbildung/Verzug | Minimal aufgrund gleichmäßiger Schrumpfung | Hoch aufgrund differentieller Schrumpfung |

| Ideal für | Komplexe Geometrien, hohe Seitenverhältnisse | Einfache Formen, Massenproduktion |

| Maßhaltigkeit | Erfordert oft sekundäre Bearbeitung | Bessere direkte Präzision |

Rüsten Sie die Pressfähigkeiten Ihres Labors mit den fortschrittlichen Laborpressen von KINTEK auf! Ob Sie automatische Laborpressen, isostatische Pressen oder beheizte Laborpressen benötigen, unsere Lösungen liefern eine gleichmäßige Dichte und reduzieren Sinterfehler bei komplexen Teilen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Materialintegrität Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Isostatische Laborpressformen für das isostatische Pressen

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Hydroxylapatit? Erzielung einer überlegenen Sinterqualität

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) gegenüber dem herkömmlichen Trockenpressen? Erzielung einer homogenen Vorformdichte

- Welche Rolle spielt die Kaltisostatische Pressung (CIP) bei Al-Zn-Mg-Legierungen? Erreichung gleichmäßiger Dichte und struktureller Integrität

- Welche Vorteile bietet eine Labor-Kaltisostatische Presse gegenüber der uniaxialen Pressung für NASICON? Gleichmäßige Dichte erreichen

- Warum wird eine Kaltisostatische Presse (CIP) für die Bildung von Nb-Ti-Legierungs-Grünlingen benötigt? Dichtegleichmäßigkeit sicherstellen