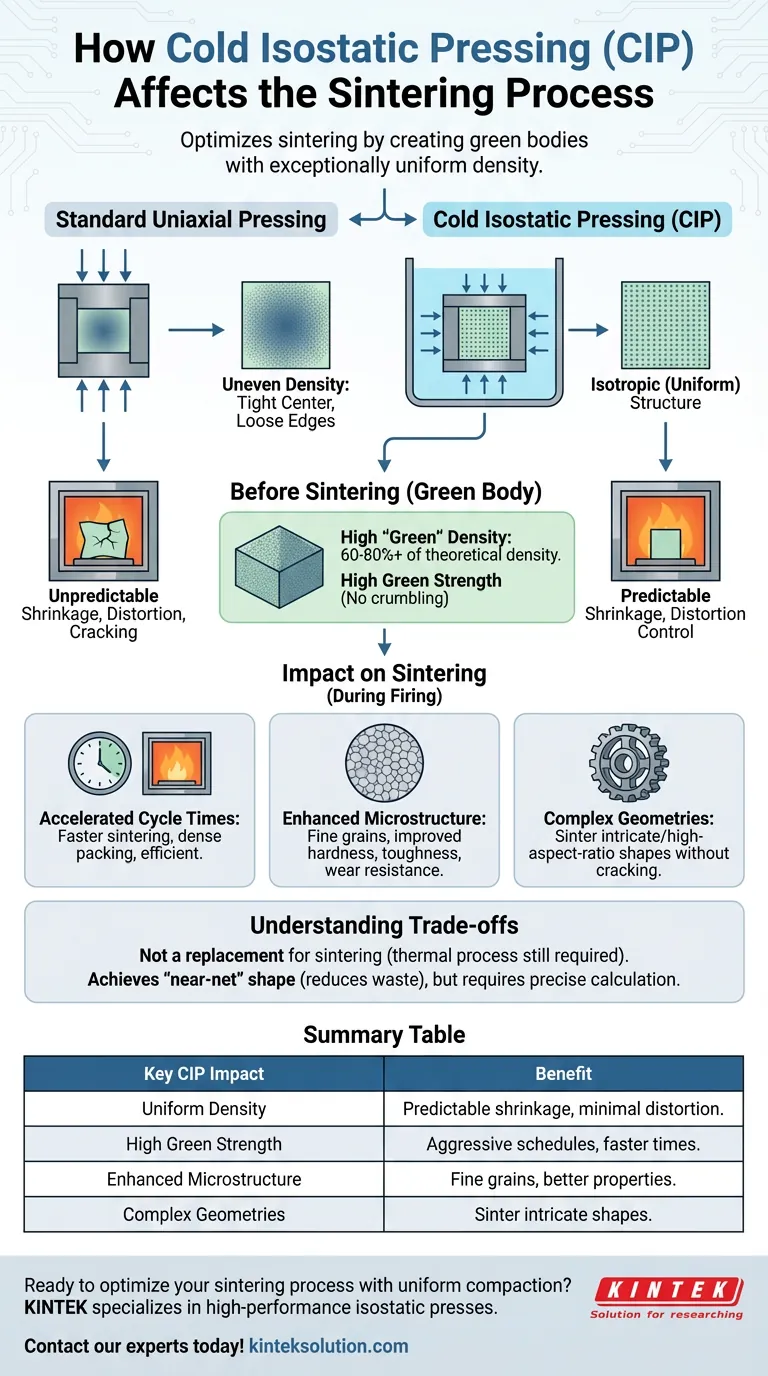

Das Kaltisostatische Pressen (CIP) optimiert den Sinterprozess erheblich, indem es einen „Grünkörper“ mit außergewöhnlich gleichmäßiger Dichte erzeugt. Da das Material vor dem Erhitzen aus allen Richtungen gleichmäßig komprimiert wird, wird die anschließende Sinterphase schneller, vorhersehbarer und kann im Vergleich zu uniaxialen Pressverfahren überlegene Materialeigenschaften erzielen.

Kernbotschaft Der Hauptvorteil von CIP ist die Eliminierung interner Dichtegradienten. Durch die Gewährleistung einer gleichmäßigen Verdichtung des Pulvers, bevor es in den Ofen gelangt, ermöglicht CIP eine vorhersehbare Schwindung, minimiert Verzug und erlaubt das Sintern komplexer oder hoch-aspekt-ratioförmiger Teile ohne Rissbildung.

Die Mechanik der gleichmäßigen Verdichtung

Um zu verstehen, wie CIP das Sintern beeinflusst, müssen Sie zuerst den Zustand des Materials verstehen, bevor Wärme angewendet wird. Der „Grünkörper“ bereitet die Bühne für den gesamten thermischen Zyklus.

Eliminierung von Dichtegradienten

Die Standard-Uniaxialpressung übt Kraft von oben und unten aus und erzeugt Reibung, die zu ungleichmäßiger Dichte führt – dichte Zentren und lose Ränder.

CIP taucht die Form in ein flüssiges Medium und übt von allen Seiten hohen hydraulischen Druck aus. Dies erzeugt eine isotrope (gleichmäßige) Struktur, bei der die Pulverdichte im gesamten Teil unabhängig von seiner Geometrie konsistent ist.

Erreichung hoher „Grün“-Dichte

CIP verdichtet Pulver, um vor dem Sintern 60 % bis 80 % seiner theoretischen Dichte zu erreichen. In einigen optimierten Fällen können Grünkörper noch höhere Dichten erreichen.

Diese hohe Anfangsverdichtung bedeutet, dass die Partikel bereits mechanisch miteinander verriegelt sind. Dies führt zu einer hohen Grünfestigkeit, die es ermöglicht, die Teile ohne Risiko des Zerbröckelns oder Verformens zu handhaben, zu bearbeiten oder in den Ofen zu transportieren.

Auswirkungen auf das Sinterverhalten

Sobald das CIP-bearbeitete Teil in den Sinterofen gelangt, werden die Vorteile dieser gleichmäßigen Struktur wirksam.

Vorhersehbare Schwindung und Verzugskontrolle

Beim Sintern schrumpft das Material unweigerlich, da sich Poren schließen. Wenn der Grünkörper eine ungleichmäßige Dichte aufweist, schrumpft er ungleichmäßig, was zu Verzug, „Sanduhr“-Effekten oder inneren Rissen führt.

Da CIP-Teile eine gleichmäßige Dichte aufweisen, erfahren sie eine gleichmäßige Schwindung. Dies ermöglicht es Ingenieuren, die Endabmessungen mit hoher Genauigkeit vorherzusagen und sicherzustellen, dass das Teil nach dem Brennen seine beabsichtigte Form und strukturelle Integrität beibehält.

Beschleunigte Zykluszeiten

Die durch CIP erreichte hohe Grünfestigkeit und Dichte ermöglichen aggressivere Sinterpläne.

Materialien, die mittels CIP verarbeitet werden, können oft schneller gesintert werden als solche, die mit anderen Methoden verarbeitet werden. Die dichte Partikelpackung reduziert die Zeit und Energie, die für die Erzielung der endgültigen Verbindung erforderlich sind, und verbessert die Gesamteffizienz und den Durchsatz der Produktion.

Verbesserte Mikrostruktur

Der während des CIP-Prozesses ausgeübte Druck induziert plastische Verformung und Rekristallisation im Pulver.

Dies führt zu einem endgültigen Sinterkörper mit feinen Körnern, was sich direkt in verbesserter Härte, Zähigkeit und Verschleißfestigkeit niederschlägt. Darüber hinaus senkt der Prozess das Risiko von Lufteinschlüssen und Hohlräumen erheblich und liefert eine Komponente mit höherer Integrität.

Verständnis der Kompromisse

Obwohl CIP die Sinterergebnisse verbessert, ist es unerlässlich, den operativen Kontext zu verstehen, um Missverständnisse zu vermeiden.

Es ist ein Vorverarbeitungsschritt

CIP ist kein Ersatz für das Sintern; es ist eine ermöglichende Technologie. Obwohl es einen sehr dichten Grünkörper erzeugt, benötigt das Material im Allgemeinen immer noch eine thermische Behandlung, um seine endgültige metallurgische oder keramische Festigkeit zu erreichen.

Nahezu-Netzform vs. Nettoform

CIP ermöglicht die Herstellung von „nahezu-Netto“-Formen, was Materialverschwendung und Bearbeitungskosten reduziert. Da jedoch immer noch eine Schwindung auftritt (wenn auch vorhersagbar), sind präzise Berechnungen erforderlich, um sicherzustellen, dass die Grünkörperform mit den gewünschten Endabmessungen korreliert.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, CIP in Ihren Fertigungsablauf zu integrieren, hängt von Ihren spezifischen Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf geometrischer Komplexität liegt: CIP ist unerlässlich für die Herstellung komplexer Formen oder Teile mit großen Aspektverhältnissen (lang und dünn), die unter uniaxialem Druck reißen würden.

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: CIP liefert die gleichmäßige Dichte, die erforderlich ist, um Verzug und Verzerrung während des Brennprozesses zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Materialleistung liegt: CIP erzeugt die feinkörnige Mikrostruktur und die hohe Dichte, die für Teile erforderlich sind, die maximale Verschleißfestigkeit und Festigkeit benötigen.

Zusammenfassung: Durch die Neutralisierung von Dichtegradienten vor dem Erhitzen verwandelt das Kaltisostatische Pressen das Sintern von einem risikoreichen Konsolidierungsschritt in einen vorhersehbaren, Hochgeschwindigkeits-Prozess zur Herstellung von Hochleistungsmaterialien.

Zusammenfassungstabelle:

| Wichtige CIP-Auswirkung auf das Sintern | Nutzen |

|---|---|

| Gleichmäßige Dichte | Eliminiert interne Gradienten für vorhersehbare Schwindung und minimale Verzug. |

| Hohe Grünfestigkeit | Ermöglicht aggressive Sinterpläne und schnellere Zykluszeiten. |

| Verbesserte Mikrostruktur | Führt zu feinen Körnern, verbessert Härte, Zähigkeit und Verschleißfestigkeit. |

| Komplexe Geometrien | Ermöglicht das Sintern komplexer oder hoch-aspekt-ratioförmiger Formen ohne Rissbildung. |

Bereit, Ihren Sinterprozess mit gleichmäßiger Verdichtung zu optimieren?

KINTEK ist spezialisiert auf Hochleistungs-isostatische Pressen und Laborpressen, die entwickelt wurden, um die gleichmäßigen Grünkörper zu erzeugen, die für vorhersehbare, qualitativ hochwertige Sinterergebnisse unerlässlich sind. Egal, ob Sie komplexe Geometrien entwickeln oder maximale Materialleistung benötigen, unsere Expertise stellt sicher, dass Sie überlegene Ergebnisse erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CIP-Lösungen Ihre Labor- oder Produktionslinie verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Warum wird das Kaltisostatische Pressen (CIP) in die Formgebung von SiAlCO-Keramik-Grünkörpern integriert?

- Was sind die Merkmale des Trockenbeutel-Kaltisostatischen Pressverfahrens? Beherrschen Sie die Hochgeschwindigkeits-Massenproduktion

- Was sind die spezifischen Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) zur Herstellung von Wolframpulver-Grünlingen?

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP) für Aluminiumoxid-Mullit? Erzielung gleichmäßiger Dichte und Zuverlässigkeit

- Warum ist Kaltisostatisches Pressen (CIP) nach dem Axialpressen für PZT-Keramiken erforderlich? Strukturelle Integrität erreichen