Im Kern funktioniert eine Pelletpresse, indem sie loses Pulver oder Granulat durch die Anwendung immenser Kraft in ein dichtes, festes Pellet umwandelt. Das Rohmaterial wird in eine Form, bekannt als Matrize (Die), gefüllt, wo ein Presssystem Tausende von Kilogramm Druck ausübt. Diese Kraft beseitigt Lufteinschlüsse, bewirkt, dass die einzelnen Partikel durch Reibung verformt werden und aneinander haften, und erzeugt starke innere Bindungen, die das endgültige, feste Objekt bilden.

Der grundlegende Zweck einer Pelletpresse besteht nicht nur darin, Material zu komprimieren, sondern kontrollierte Kraft einzusetzen, um seinen physikalischen Zustand zu manipulieren. Sie wandelt ein Pulver mit hohem Volumen und geringer Dichte in einen Feststoff mit geringem Volumen und hoher Dichte mit vorhersagbaren und einheitlichen Eigenschaften um, oft ohne die Notwendigkeit hoher Temperaturen.

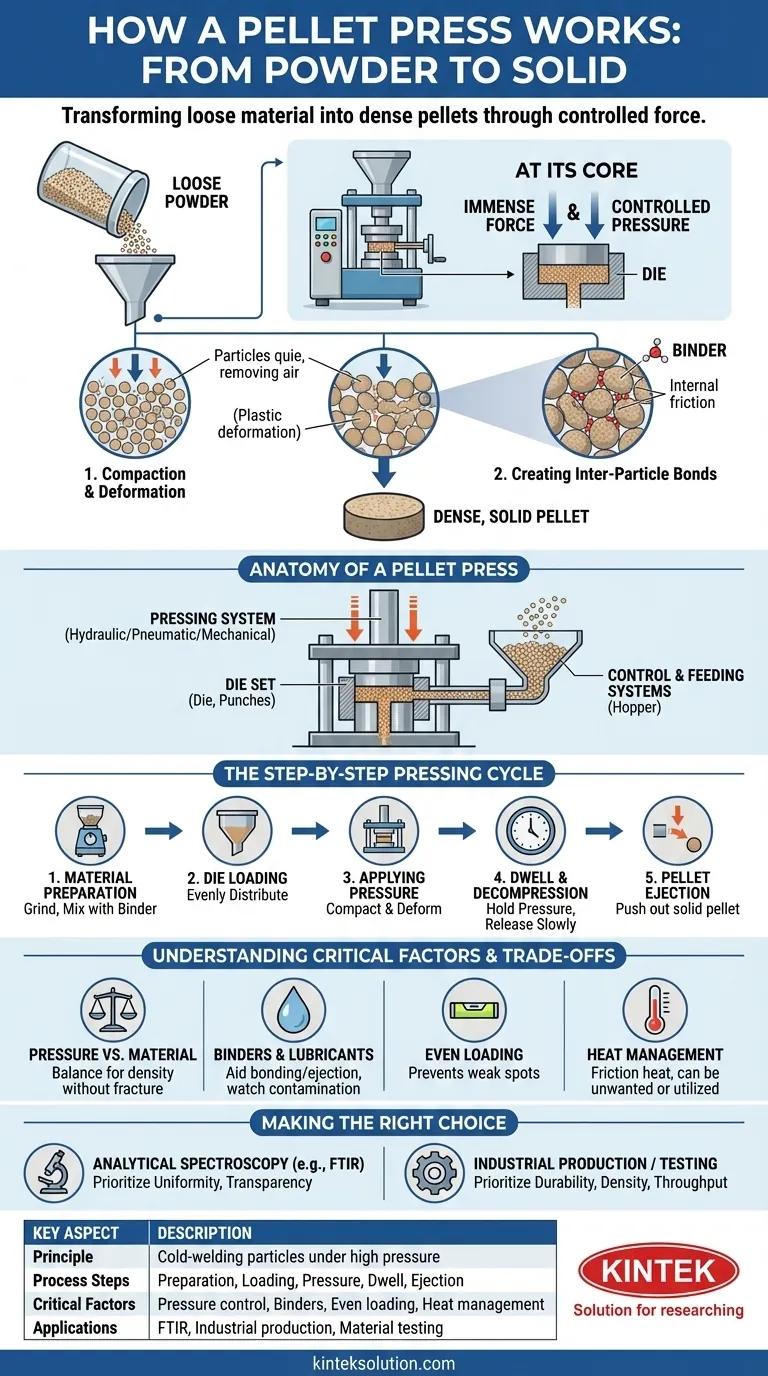

Das Grundprinzip: Von Pulver zu Feststoff

Eine Pelletpresse arbeitet nach dem Prinzip der Kaltverschweißung von Partikeln unter extremem Druck. Dieser Vorgang lässt sich in zwei kritische physikalische Aktionen unterteilen.

Kompaktierung und Partikelverformung

Wenn Druck angelegt wird, wird das Rohmaterial zunächst in engen Kontakt gepresst, wodurch die dazwischen eingeschlossene Luft herausgedrückt wird. Wenn der Druck zunimmt, überwindet er die strukturelle Festigkeit des Materials, was dazu führt, dass die Partikel eine plastische Verformung erfahren. Das bedeutet, sie verändern ihre Form dauerhaft und fließen in die Hohlräume, um eine dichte, ineinandergreifende Masse zu bilden.

Erzeugung von Partikelbindungen

Diese intensive Verformung und die daraus resultierende innere Reibung zwischen den Partikeln erzeugen die Bindungskräfte, die das Pellet zusammenhalten. Bei einigen Materialien reicht dieser Druck aus. Bei anderen, insbesondere in Laboreinstellungen wie der FTIR-Spektroskopie, wird dem Probenmaterial ein Bindemittel wie Kaliumbromid (KBr) beigemischt, um die Bildung eines starken, transparenten Pellets zu unterstützen.

Anatomie einer Pelletpresse

Um den Prozess zu verstehen, muss man zunächst die Schlüsselkomponenten der Maschine kennen, die zusammenarbeiten, um die erforderliche Kraft anzuwenden und zu steuern.

Das Presssystem

Dies ist das Herzstück der Maschine, verantwortlich für die Krafterzeugung. Die Systeme sind typischerweise hydraulisch (unter Verwendung von Öldruck), pneumatisch (unter Verwendung von Druckluft) oder mechanisch (unter Verwendung von Zahnrädern und Hebeln). Hydraulische Systeme sind aufgrund ihrer Fähigkeit, sehr hohe, steuerbare Drücke zu erzeugen, weit verbreitet.

Der Matrizensatz

Die Matrize ist das Formgebungselement, das die endgültige Form und Größe des Pellets bestimmt. Sie besteht aus einem Hartstahlkörper mit einer präzisionsgefertigten Kavität sowie entsprechenden Stempeln, die das Material darin komprimieren.

Die Steuerungs- und Zuführsysteme

Moderne Pressen verwenden Steuerungssysteme, um den Druck, die Dauer und den Entlastungszyklus zu verwalten und so die Konsistenz zu gewährleisten. Eine Zuführeinrichtung, wie ein Trichter, lädt automatisch eine abgemessene Menge Rohmaterial in die Matrize, um einen effizienten, wiederholbaren Betrieb zu ermöglichen.

Der schrittweise Presszyklus

Obwohl die Einzelheiten variieren, folgt der Betriebsablauf zur Herstellung eines qualitativ hochwertigen Pellets einer klaren und logischen Abfolge.

Schritt 1: Materialvorbereitung

Der Prozess beginnt, bevor das Material überhaupt in die Presse gelangt. Die Probe wird oft fein gemahlen, um eine gleichmäßige Partikelgröße zu gewährleisten, und bei Bedarf gründlich mit einem Bindemittel vermischt.

Schritt 2: Matrizenbeladung

Das vorbereitete Pulver wird vorsichtig in die Matrizenhohlräume gefüllt. Es ist entscheidend, dass das Material gleichmäßig verteilt wird, um Dichteunterschiede und Schwachstellen im fertigen Pellet zu vermeiden, die dazu führen könnten, dass es reißt oder zerfällt.

Schritt 3: Druckanwendung

Der Matrizensatz wird in der Presse befestigt und der Zyklus beginnt. Das Presssystem übt Kraft aus und komprimiert das Pulver. Einige fortschrittliche Systeme können während dieser Phase ein Vakuum (Unterdruck) anlegen, um restliche Luft zu entfernen und die Enddichte weiter zu erhöhen.

Schritt 4: Haltezeit und Dekompression

Der Druck wird typischerweise für kurze Zeit – die „Haltezeit“ – aufrechterhalten, damit sich das Material vollständig verformen und setzen kann. Anschließend wird der Druck langsam abgebaut, um ein Brechen des Pellets aufgrund plötzlicher innerer Spannungsänderungen zu verhindern.

Schritt 5: Pellet-Ausstoß

Sobald der Druck vollständig abgebaut ist, wird das fertige Pellet vorsichtig aus der Matrize herausgedrückt oder ausgeworfen. Es ist nun ein fester, dichter Gegenstand, bereit für seinen beabsichtigten Verwendungszweck, sei es zur Analyse oder als Endprodukt.

Die Abwägungen und kritischen Faktoren verstehen

Die Herstellung eines perfekten Pellets ist eine Wissenschaft, die das Ausbalancieren mehrerer Schlüsselvariablen beinhaltet. Einfach den maximalen Druck anzuwenden, ist selten der beste Ansatz.

Druck vs. Materialeigenschaften

Verschiedene Materialien weisen unterschiedliche Grade an Plastizität und Sprödigkeit auf. Zu viel Druck auf ein sprödes Material kann dazu führen, dass es beim Auswerfen bricht. Der optimale Druck erzeugt maximale Dichte, ohne die strukturelle Integrität des Pellets zu beeinträchtigen.

Die Rolle von Bindemitteln und Schmiermitteln

Bindemittel sind unerlässlich für Materialien, die unter Druck allein nicht leicht binden. Sie können jedoch bei hochreinen Anwendungen eine Quelle der Kontamination sein. Ebenso können Schmiermittel hinzugefügt werden, um das Auswerfen des Pellets zu erleichtern, aber sie können auch die nachfolgende Analyse beeinträchtigen.

Die Bedeutung einer gleichmäßigen Beladung

Dies kann nicht genug betont werden. Eine ungleichmäßig beladene Matrize führt zu einem Pellet mit erheblichen Dichtegradienten. Die weniger dichten Bereiche werden zu Schwachstellen, wodurch das gesamte Pellet für Analyse oder industriellen Gebrauch zerbrechlich und unzuverlässig wird.

Wärmemanagement

Obwohl oft als „kalter“ Prozess betrachtet, kann die Reibung durch extremen Druck erhebliche Wärme erzeugen. In den meisten analytischen Fällen ist dies eine unerwünschte Nebenwirkung. Bei einigen industriellen Prozessen werden jedoch bewusst Heizeinrichtungen integriert, um das Material zu erweichen und zu binden.

Die richtige Wahl für Ihr Ziel treffen

Ihre Vorgehensweise beim Pelletpressen sollte durch Ihr Endergebnis bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der analytischen Spektroskopie liegt (z. B. FTIR): Ihr Ziel ist ein einheitliches, halbtransparentes Pellet. Priorisieren Sie daher das feine Mahlen, das gründliche Mischen mit einem reinen Bindemittel wie KBr und die gleichmäßige Matrizenbeladung.

- Wenn Ihr Hauptaugenmerk auf der Industrieproduktion oder Materialprüfung liegt: Ihr Ziel sind Haltbarkeit, Dichte und Durchsatz. Konzentrieren Sie sich darauf, den richtigen Druck für Ihr spezifisches Material auszuwählen und den automatisierten Zuführ- und Presszyklus zu optimieren.

Letztendlich beruht die Beherrschung der Pelletpresse auf dem Verständnis, dass Sie grundlegende physikalische Kräfte steuern, um die endgültige Form eines Materials zu gestalten.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prinzip | Kaltverschweißen von Partikeln unter hohem Druck zur Bildung dichter Pellets ohne Hitze. |

| Prozessschritte | Materialvorbereitung, Matrizenbeladung, Druckerzeugung, Haltezeit, Pellet-Ausstoß. |

| Kritische Faktoren | Druckkontrolle, Verwendung von Bindemitteln, gleichmäßige Materialbeladung und Wärmemanagement. |

| Anwendungen | FTIR-Spektroskopie, Industrieproduktion, Materialprüfung für einheitliche und haltbare Pellets. |

Bereit, die Effizienz Ihres Labors mit zuverlässigem Pelletpressen zu steigern? KINTEK ist spezialisiert auf Laborpressmaschinen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um präzise, hochdichte Pellets für Anwendungen wie FTIR-Spektroskopie und Materialprüfung zu liefern. Unsere Ausrüstung gewährleistet konsistente Ergebnisse, verbesserten Durchsatz und Haltbarkeit für Ihre spezifischen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihrem Labor zugutekommen und Ihre Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Hydraulische Labor-Pelletpresse für XRF KBR FTIR Laborpresse

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

Andere fragen auch

- Welcher Druckbereich wird für die Pelletpräparation empfohlen? Perfekte Pellets für präzise Analysen erzielen

- Welche Vorteile bieten hydraulische Pressen für die XRF-Pelletvorbereitung? Erzielen Sie konsistente, hochwertige Ergebnisse

- Was sind die Hauptanwendungsgebiete einer hydraulischen Laborpresse zur Pelletherstellung? Optimieren Sie die Probenvorbereitung für eine genaue Analyse

- Was ist die Bedeutung der uniaxialen Druckkontrolle für bismutbasierte Festelektrolyt-Pellets? Steigern Sie die Laborpräzision

- Wie hoch ist der empfohlene Pressdruck für KBr-Tabletten? Erzielen Sie klare Ergebnisse in der IR-Spektroskopie