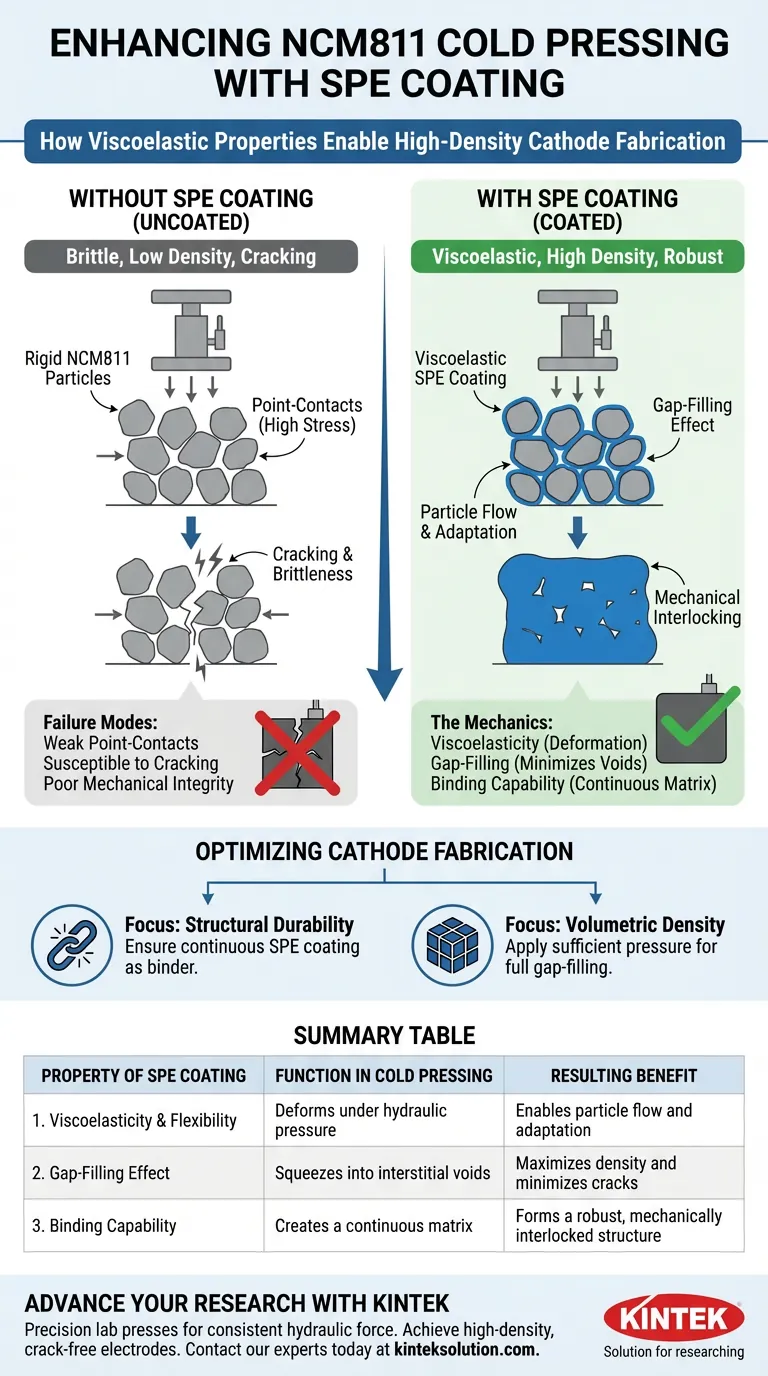

Die viskoelastischen und flexiblen Eigenschaften einer festen Polymerelektrolyt (SPE)-Beschichtung fungieren als entscheidender mechanischer Ermöglicher während des Kaltpressens von NCM811-Pulver. Indem die Beschichtung sowohl als "Puffer" als auch als "Bindemittel" wirkt, ermöglicht sie dem Material, sich unter hydraulischem Druck zu verformen, anstatt ihm Widerstand zu leisten. Diese Verformung ermöglicht es dem Pulver, sich zu einer dichten, mechanisch ineinandergreifenden Struktur zu setzen, was das Problem der Sprödigkeit von unbeschichteten Materialien direkt löst.

Während unbeschichtete NCM811-Partikel auf fragilen Punktkontakten beruhen, führt eine SPE-Beschichtung eine flexible Grenzfläche ein, die sich unter hydraulischem Druck verformt. Diese Verformung füllt die Zwischenräume, um hochdichte, rissfreie Kathodenschichten mit überlegener mechanischer Integrität zu erzeugen.

Die Mechanik der Verdichtung

Um zu verstehen, warum die SPE-Beschichtung wirksam ist, muss man sich ansehen, wie sich das Material unter der Belastung einer hydraulischen Presse verhält. Die Beschichtung verändert die Interaktion von starr auf starr zu einem nachgiebigen, kohäsiven Prozess.

Nutzung der Viskoelastizität

Das bestimmende Merkmal der SPE-Beschichtung ist ihre viskoelastische Natur. Im Gegensatz zu den zugrunde liegenden NCM811-Partikeln, die starr und unnachgiebig sind, ist die Polymerbeschichtung flexibel. Dies ermöglicht es dem Material, sich als Reaktion auf die angelegte Kraft zu verformen und seine Form anzupassen.

Der "Lückenfüllende" Effekt

Wenn Druck ausgeübt wird, verformt sich die flexible SPE-Beschichtung physisch. Sie wird in die Zwischenräume – die Lücken zwischen den starren Pulverpartikeln – gequetscht. Dieser Prozess minimiert den leeren Raum und führt zu einer deutlich höheren Dichte der fertigen Kathodenschicht.

Strukturelles Ineinandergreifen

Während die Beschichtung diese Lücken füllt, erleichtert sie die Bildung einer mechanisch ineinandergreifenden Struktur. Die Partikel berühren sich nicht mehr nur; sie sind in eine kontinuierliche Matrix eingebettet. Dies schafft einen robusten Verbundwerkstoff anstelle eines locker gepackten Aggregats.

Risiken der unbeschichteten Alternative

Um den Wert der SPE-Beschichtung vollständig zu erfassen, ist es notwendig, die spezifischen Ausfallmodi der Verarbeitung von unbeschichtetem NCM811-Pulver zu untersuchen. Das Fehlen einer viskoelastischen Schicht schwächt die Kathodenschicht grundlegend.

Spröde Punktkontakte

Ohne Beschichtung stehen starre NCM811-Partikel an einzelnen Punkten in direktem Kontakt miteinander. Diese "Punktkontakt"-Strukturen erzeugen Bereiche hoher Spannungskonzentration. Folglich bleibt die Verbindung zwischen den Partikeln strukturell schwach und instabil.

Anfälligkeit für Rissbildung

Die Unfähigkeit unbeschichteter Partikel, sich zu verformen und Spannungen zu verteilen, führt zu mechanischem Versagen. Das Pressen von unbeschichtetem Pulver führt häufig zu spröden und rissgefährdeten Schichten. Dieser Mangel an struktureller Integrität beeinträchtigt die Herstellungsquote und die Qualität der fertigen Elektrode.

Optimierung der Kathodenherstellung

Durch die Nutzung der Eigenschaften von SPE-Beschichtungen können Sie über die einfache Pulververdichtung hinausgehen und robuste Verbundstrukturen entwickeln.

- Wenn Ihr Hauptaugenmerk auf struktureller Haltbarkeit liegt: Stellen Sie sicher, dass die SPE-Beschichtung kontinuierlich ist, um als konsistentes "Bindemittel" zu fungieren und die Bildung spröder Punktkontakte zu verhindern, die zu Rissen führen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der volumetrischen Dichte liegt: Nutzen Sie den "Puffer"-Effekt der SPE, indem Sie ausreichend hydraulischen Druck anwenden, um die Beschichtung vollständig in die Zwischenräume zu verformen.

Durch die Behandlung der SPE-Beschichtung als funktionale strukturelle Komponente stellen Sie die Produktion von hochdichten Kathodenschichten sicher, die mechanisch einwandfrei sind.

Zusammenfassungstabelle:

| Eigenschaft der SPE-Beschichtung | Funktion beim Kaltpressen | Ergebnisender Vorteil |

|---|---|---|

| Viskoelastizität & Flexibilität | Verformt sich unter hydraulischem Druck | Ermöglicht Partikelfluss und Anpassung |

| "Lückenfüllender" Effekt | Quetscht sich in die Zwischenräume | Maximiert die Dichte und minimiert Risse |

| Bindefähigkeit | Erzeugt eine kontinuierliche Matrix | Bildet eine robuste, mechanisch ineinandergreifende Struktur |

Bereit, Ihren Kathodenherstellungsprozess zu optimieren?

Die Prinzipien der Verwendung einer funktionalen Beschichtung zur Verbesserung des Materialverhaltens unter Druck sind zentral für unsere Expertise bei KINTEK. Wir sind spezialisiert auf die Entwicklung und Herstellung von Präzisions-Laborpressen, einschließlich automatischer und beheizter Laborpressen, die die konsistente, kontrollierte hydraulische Kraft liefern, die benötigt wird, um die Vorteile von SPE-Beschichtungen und ähnlichen fortschrittlichen Materialien voll auszuschöpfen.

Unsere Ausrüstung hilft Forschern und Batterientenwicklern wie Ihnen, hochdichte, rissfreie Elektroden mit überlegener mechanischer Integrität zu erzielen und direkt die Herausforderungen von Sprödigkeit und geringer Ausbeute zu bewältigen.

Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie eine KINTEK Laborpresse Ihre Batterieforschung und -entwicklung voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

- Hydraulische Laborpresse Laborgranulatpresse für Handschuhfach

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Hydraulische Labor-Pelletpresse für XRF KBR FTIR Laborpresse

Andere fragen auch

- Wie unterstützt eine hydraulische Presse die Röntgenfluoreszenzanalyse (RFA)? Erreichen Sie eine genaue Elementanalyse durch zuverlässige Probenvorbereitung

- Warum ist eine Hydraulikpresse für die FTIR-Spektroskopie wichtig? Gewährleisten Sie eine genaue Probenanalyse mit KBr-Presslingen

- Wie gewährleisten hydraulische Pressen Präzision und Konsistenz bei der Druckausübung?Erreichen Sie eine zuverlässige Kraftkontrolle für Ihr Labor

- Welche Sicherheitsvorkehrungen sind mit hydraulischen Pressen in Laboratorien verbunden?Schutz des Bedieners und der Ausrüstung gewährleisten

- Was sind die Vorteile der Verwendung von Handpressen in Laboren? Steigern Sie Präzision und Effizienz in Ihrem Labor