Im Kern beinhaltet die Verarbeitung von Pulvern in einer Laborpresse die Anwendung enormer hydraulischer Kraft, um loses Material zu einer festen, einheitlichen Form zu verdichten. Das Pulver wird in einem Werkzeug, einem sogenannten Gesenk (Matrize), eingeschlossen, und die Presse übt über Stahlplatten, sogenannte Heizplatten (Plattenspieler), einen kontrollierten Druck aus, um die Partikel zu einem zusammenhängenden Pellet oder einer Scheibe zu konsolidieren.

Das Ziel des Pulverpressens ist nicht nur die Formveränderung, sondern die Kontrolle der endgültigen Dichte und Integrität. Die Beherrschung dieses Prozesses erfordert ein klares Verständnis dafür, wie Druck, Zeit und manchmal Temperatur zusammenwirken, um ein loses Pulver in eine spezifische, nutzbare feste Form umzuwandeln.

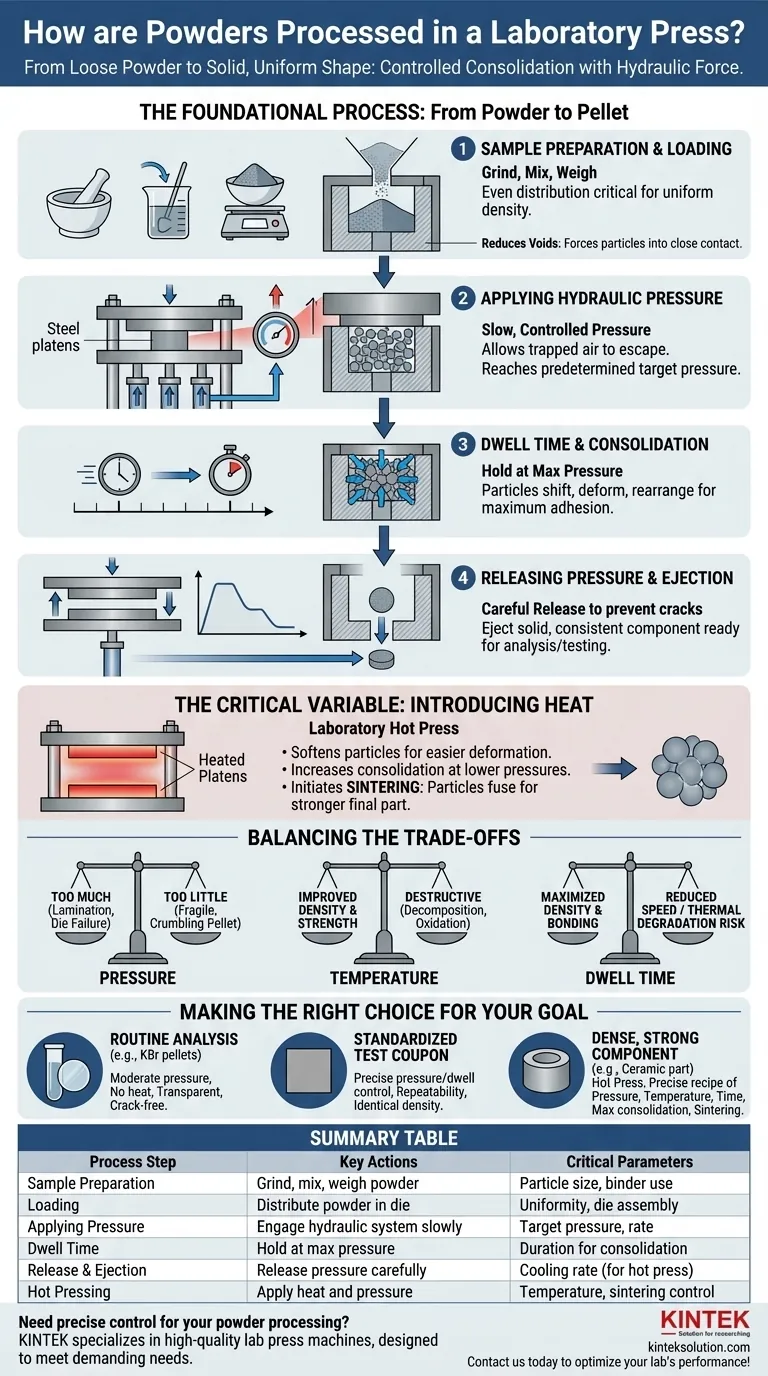

Der grundlegende Prozess: Vom Pulver zum Pellet

Der grundlegende Zweck einer Laborpresse besteht darin, den leeren Raum, die sogenannten Poren, zwischen den Pulverpartikeln zu verringern und sie in engen Kontakt zu zwingen. Diese Konsolidierung verleiht dem Endprodukt seine strukturelle Integrität.

Schritt 1: Probenvorbereitung und Beschickung

Der Prozess beginnt, bevor die Presse überhaupt berührt wird. Das Pulver muss richtig vorbereitet werden, was das Mahlen auf eine einheitliche Partikelgröße oder das Mischen mit einem Bindemittel beinhalten kann.

Dieses vorbereitete Pulver wird dann sorgfältig gewogen und in die Gesenkanordnung eingefüllt. Eine gleichmäßige Verteilung des Pulvers im Gesenk ist entscheidend, um sicherzustellen, dass das Endpellet eine einheitliche Dichte und Dicke aufweist.

Schritt 2: Anwendung des hydraulischen Drucks

Sobald das Gesenk montiert und in die Presse eingesetzt ist, wird das hydraulische System aktiviert. Der Druck wird typischerweise langsam und bewusst aufgebracht, damit eingeschlossene Luft aus der Pulvermatrix entweichen kann.

Der Bediener erhöht die Kraft, bis ein vorbestimmter Zieldruck erreicht ist. Dieser Zielwert wird durch die Materialeigenschaften und die gewünschten Merkmale des Endpellets bestimmt.

Schritt 3: Haltezeit und Konsolidierung

Die Presse hält die Probe oft für eine bestimmte Dauer bei maximalem Druck, bekannt als Haltezeit (Dwell Time). Während dieser Phase verschieben sich die Partikel weiter, verformen sich und ordnen sich neu an, wodurch der Partikelkontakt und die Haftung maximiert werden.

Schritt 4: Druckentlastung und Auswurf

Nach der Haltezeit wird der Druck genauso vorsichtig abgelassen, wie er aufgebracht wurde. Ein schnelles Ablassen kann dazu führen, dass das Pellet aufgrund gespeicherter elastischer Energie Risse bekommt oder sich laminiert.

Sobald der Druck vollständig abgelassen ist, wird das Pellet vorsichtig aus dem Gesenk ausgeworfen. Das Ergebnis ist ein festes, gleichmäßig geformtes Bauteil, das für seinen beabsichtigten Zweck bereit ist, wie z. B. spektroskopische Analyse oder Materialprüfung.

Die entscheidende Variable: Einführung von Wärme

Für viele fortgeschrittene Anwendungen reicht Druck allein nicht aus. Eine Labor-Heißpresse integriert Heizelemente in die Heizplatten und führt die Temperatur als mächtige Variable ein.

Warum eine Heißpresse verwenden?

Wärme dient dazu, die Pulverpartikel aufzuweichen, sie plastischer und leichter verformbar zu machen. Dies ermöglicht eine deutlich höhere Konsolidierung und Dichte bei geringeren Drücken.

Bei bestimmten Materialien initiiert die Kombination aus Wärme und Druck das Sintern, ein Prozess, bei dem die Partikel beginnen, miteinander zu verschmelzen, wodurch ein viel stärkeres und robusteres Endteil entsteht.

Der Ablauf des Warmpressens

Das Vorgehen ähnelt dem Kaltpressen, beinhaltet jedoch entscheidende thermische Stufen. Schlüsselparameter wie die Aufheizrate, die Endtemperatur und die Abkühlrate werden zusammen mit Druck und Haltezeit eingestellt. Die Probe wird unter leichtem Druck erhitzt, bei der Zieltemperatur und dem Zieldruck gehalten und dann vor dem Auswerfen vorsichtig abgekühlt.

Die Kompromisse verstehen

Ein perfektes Ergebnis zu erzielen ist ein Balanceakt. Die Variablen sind miteinander verbunden, und die Änderung einer Variablen beeinflusst das Ergebnis auf vielfältige Weise.

Druck: Zu viel vs. Zu wenig

Unzureichender Druck führt zu einem zerbrechlichen, „grünen“ Pellet, das leicht zerbröckeln kann. Umgekehrt kann übermäßiger Druck zu Laminierung führen, bei der sich das Pellet in horizontale Schichten trennt, oder sogar zum katastrophalen Versagen des Gesenkwerkzeugs.

Temperatur: Das zweischneidige Schwert

Obwohl Wärme Dichte und Festigkeit erheblich verbessert, kann sie auch zerstörerisch sein. Das Überschreiten der thermischen Stabilitätsgrenze eines Materials kann dazu führen, dass es sich zersetzt, oxidiert oder unerwünschte chemische Veränderungen durchläuft, was das Endergebnis beeinträchtigt.

Haltezeit: Maximierung der Dichte vs. Durchsatz

Eine längere Haltezeit kann die Partikelbindung und die Enddichte verbessern, verringert jedoch die Prozessgeschwindigkeit. Bei wärmeempfindlichen Materialien erhöht eine verlängerte Haltezeit das Risiko der thermischen Zersetzung.

Die richtige Wahl für Ihr Ziel treffen

Ihre Pressstrategie sollte vollständig von Ihrem Endziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf routinemäßigen Analysen liegt (z. B. KBr-Pellets für FTIR): Ihr Ziel ist eine transparente, rissfreie Scheibe, die oft mit mäßigem Druck und ohne Hitze erreicht wird.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines standardisierten Teststücks liegt: Ihr Ziel ist Wiederholbarkeit, die eine präzise Kontrolle von Druck und Haltezeit erfordert, um sicherzustellen, dass jede Probe die gleiche Dichte und Abmessungen aufweist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines dichten, festen Bauteils liegt (z. B. ein Keramikkörper): Sie müssen eine Heißpresse verwenden und ein präzises Rezept aus Druck, Temperatur und Zeit entwickeln, um maximale Konsolidierung und Sintern zu erreichen.

Letztendlich ist eine Laborpresse ein Werkzeug zur kontrollierten Konsolidierung von Materialien, und die Beherrschung ihrer Anwendung ist der Schlüssel zur Erzielung zuverlässiger und wiederholbarer Ergebnisse.

Zusammenfassungstabelle:

| Prozessschritt | Wichtige Aktionen | Kritische Parameter |

|---|---|---|

| Probenvorbereitung | Pulver mahlen, mischen, wiegen | Partikelgröße, Bindemittelverwendung |

| Beschickung | Pulver im Gesenk verteilen | Gleichmäßigkeit, Gesenkanordnung |

| Druckanwendung | Hydrauliksystem langsam aktivieren | Zieldruck, Rate |

| Haltezeit | Bei maximalem Druck halten | Dauer für Konsolidierung |

| Druckentlastung & Auswurf | Druck vorsichtig ablassen | Abkühlrate (bei Heißpressen) |

| Warmpressen | Wärme und Druck anwenden | Temperatur, Sinternkontrolle |

Benötigen Sie präzise Kontrolle für Ihre Pulververarbeitung? KINTEK ist spezialisiert auf hochwertige Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um die anspruchsvollen Anforderungen von Laboren zu erfüllen. Unsere Ausrüstung gewährleistet zuverlässige Verdichtung, gleichmäßige Dichte und erhöhte Effizienz für Anwendungen wie Materialprüfung und spektroskopische Analyse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Leistung Ihres Labors optimieren und konsistente Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

- Hydraulische Laborpresse Laborgranulatpresse für Handschuhfach

Andere fragen auch

- Was ist die Funktion einer Ein-Stempel-Tablettenpresse bei der Entwicklung von Konjakpulver? Optimieren Sie die Effizienz Ihrer Formulierung

- Warum wird eine Laborhydraulikpresse verwendet, um 800 MPa auf Al-4Cu-Grünkörper anzuwenden? Hohe Grünrohdichte sicherstellen

- Welche Rolle spielt ein hochpräzises experimentelles Ladesystem bei der Sickerwasser-Mutation von Kalkstein? Erreichen Sie Spitzenpräzision

- Welches sind die drei gängigsten Verfahren, die von Pressen ausgeführt werden?Entdecken Sie die wichtigsten Herstellungsverfahren

- Warum eine hochpräzise Labor-Hydraulikpresse für Na3Zr2-xTixSi2PO12-Tests verwenden? Optimieren Sie die Forschung an Festkörperbatterien

- Welche Rolle spielt eine Laborpresse? Expertenratgeber zur Probenvorbereitung für Spektroskopie & Synthese

- Wie beeinflusst die Stabilität des Labordrucks die Olivinprüfung? Präzision bei der mechanischen Hochdruckanalyse gewährleisten

- Welchen typischen Druckbereich wendet die hydraulische Presse bei einer KBr-Presse an? Perfekte Pellets für die FTIR-Analyse erzielen