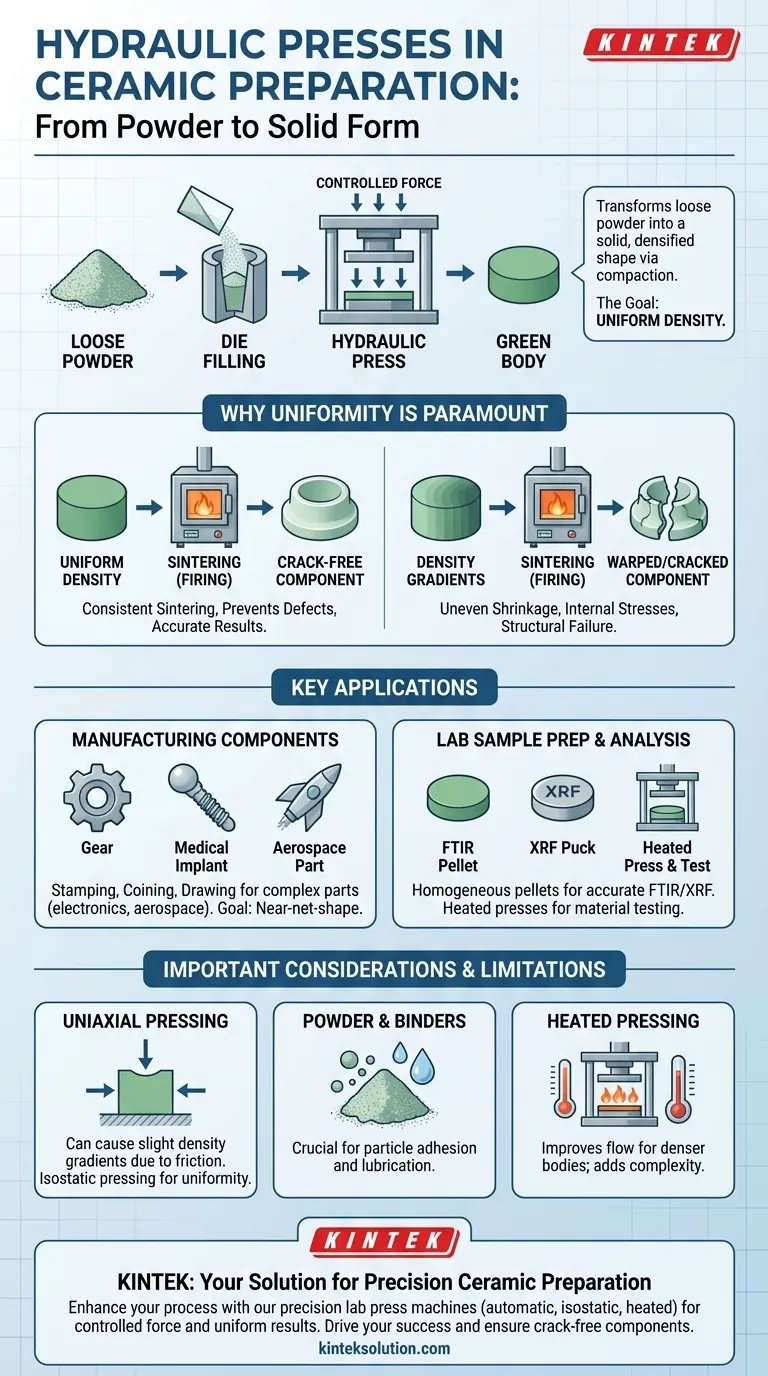

Ihr Kernstück, wird eine hydraulische Presse in der Keramikherstellung eingesetzt, um loses Pulver in eine feste, verdichtete Form zu bringen. Dieser Verdichtungsprozess ist eine entscheidende Vorstufe für die Herstellung von Hochleistungskomponenten für die Industrie und von hochgradig einheitlichen Proben für Laboranalysen. Die immense, kontrollierbare Kraft der Presse reduziert die Hohlräume zwischen den Pulverpartikeln und schafft so ein dichtes Vorprodukt, das als Grünkörper" bezeichnet wird.

Die grundlegende Aufgabe der hydraulischen Presse besteht nicht nur in der Formgebung von Keramikpulver, sondern auch in der Verleihung einer gleichmäßige Dichte . Diese Gleichmäßigkeit ist der wichtigste Faktor zur Vermeidung von Rissen und Defekten während des abschließenden Brennens (Sinterns) und zur Gewährleistung genauer Ergebnisse bei wissenschaftlichen Analysen.

Das Kernprinzip: Vom Pulver zur festen Form

Der Weg von einem feinen Pulver zu einem dauerhaften keramischen Teil ist ein mehrstufiger Prozess, und in der Pressphase wird das Grundgerüst geschaffen.

Der Grünling" entsteht

Bevor ein Keramikteil im Ofen gebrannt wird, befindet es sich in einem zerbrechlichen, komprimierten Zustand, dem so genannten Grünkörper . Eine hydraulische Presse erzeugt diesen Zustand, indem sie das Keramikpulver unter hohem Druck in eine Matrize presst.

Durch diese anfängliche Verdichtung erhält das Teil seine Form und einen Großteil seiner vorgesinterten Dichte. Die Qualität des Grünlings bestimmt direkt die Qualität der fertigen, gebrannten Keramik.

Warum eine gleichmäßige Dichte von größter Bedeutung ist

Unregelmäßigkeiten in der Dichte des Grünlings sind die Hauptursache für Fehler. Bereiche mit geringerer Dichte schrumpfen beim Brennen stärker als Bereiche mit höherer Dichte, wodurch innere Spannungen entstehen, die zu Verformungen, Rissen und vollständigem Strukturversagen führen.

Eine hydraulische Presse liefert die gleichmäßige und gleichmäßig verteilte Kraft, die erforderlich ist, um diese Dichtegradienten zu minimieren und ein gleichmäßiges Sintern des Teils zu gewährleisten.

Der Vorteil einer kontrollierten Kraft

Hydraulische Systeme bieten eine hochpräzise und wiederholbare Kontrolle über Druck, Geschwindigkeit und sogar Richtung. Diese Flexibilität ist entscheidend für die Anpassung des Verdichtungsprozesses an unterschiedliche keramische Pulver und Bauteilgeometrien und gewährleistet jedes Mal eine optimale Verdichtung.

Schlüsselanwendungen in der Keramikaufbereitung

Der Einsatz von Hydraulikpressen lässt sich grob in zwei Hauptbereiche unterteilen: Herstellung von Funktionsteilen und Vorbereitung von Proben für wissenschaftliche Untersuchungen.

Herstellung von Hochleistungskomponenten

Bei industriellen Anwendungen werden Pressen für Formgebungs- und Umformungsvorgänge eingesetzt wie Stanzen, Prägen und Ziehen . Auf diese Weise werden komplexe keramische Teile für die Elektronik-, Luft- und Raumfahrt- sowie die medizinische Industrie in Massenproduktion hergestellt. Ziel ist es, einen endkonturnahen Grünkörper zu schaffen, der nach dem Brennen nur eine minimale Bearbeitung erfordert.

Probenvorbereitung im Labor

In Laboratorien sind Pressen für die Herstellung von Proben für Analysen unverzichtbar. Eine homogene Probe ist für die Gewinnung genauer und wiederholbarer Daten unerlässlich.

Die Presse verdichtet pulverförmiges Material zu einem standardisierten Pellet oder einem dünnen Film. Dies ist ein Standardverfahren für Techniken wie FTIR (Fourier-Transform-Infrarot-Spektroskopie) bei dem ein Keramikpulver mit Kaliumbromid (KBr) gemischt und zu einem durchsichtigen Pellet gepresst wird. Es wird auch zur Herstellung von Probenpucks verwendet für XRF (Röntgenfluoreszenz) Analyse.

Materialprüfung und -charakterisierung

Beheizte hydraulische Pressen werden häufig zur Prüfung der mechanischen Eigenschaften neuer keramischer Werkstoffe eingesetzt. Durch die Anwendung kontrollierter Kraft und Temperatur können Forscher die Festigkeit, Haltbarkeit und Verformungsbeständigkeit eines Materials messen, was für die Entwicklung neuer Materialien von entscheidender Bedeutung ist.

Verständnis der Kompromisse und Einschränkungen

Eine hydraulische Presse ist zwar sehr leistungsfähig, ihre Effektivität hängt jedoch vom jeweiligen Verfahren und Material ab. Um gute Ergebnisse zu erzielen, ist es wichtig, ihre Grenzen zu kennen.

Uniaxiales Pressen und Dichtegradienten

Die meisten hydraulischen Standardpressen führen uniaxiales Pressen d. h. die Kraft wird entlang einer einzigen Achse aufgebracht. Die Reibung zwischen dem Pulver und den Werkzeugwänden kann verhindern, dass der Druck gleichmäßig übertragen wird, was zu leichten Dichteunterschieden führen kann.

Für die anspruchsvollsten Anwendungen wird dies mit komplexeren Methoden wie dem isostatischen Pressen überwunden, bei dem der Druck gleichmäßig aus allen Richtungen ausgeübt wird.

Die Bedeutung des Pulvers und der Bindemittel

Die Presse kann Probleme mit dem Ausgangsmaterial nicht beheben. Größe, Form und Verteilung der Keramikpulverpartikel sind entscheidend. Oft werden organische Bindemittel mit dem Pulver gemischt, damit die Partikel besser zusammenhalten und ihre Bewegung in der Matrize geschmiert wird, was die Gleichmäßigkeit der Dichte verbessert.

Die Rolle der Wärme

Die Verwendung einer beheizten Hydraulikpresse kann das Fließen des Pulvers und der enthaltenen Bindemittel verbessern, was zu einem dichteren Grünling führt. Sie erhöht jedoch auch die Komplexität und die Kosten des Prozesses und ist nur für bestimmte Materialien oder Hochleistungsanforderungen erforderlich.

Die richtige Wahl für Ihr Ziel

Der Einsatz einer hydraulischen Presse sollte sich an Ihrem Ziel orientieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung keramischer Komponenten liegt: Konzentrieren Sie sich darauf, eine möglichst hohe Grünkörperdichte und Gleichmäßigkeit zu erreichen, um Defekte während der letzten Sinterphase zu minimieren.

- Wenn Ihr Hauptaugenmerk auf einer genauen Materialanalyse liegt: Konzentrieren Sie sich auf die Herstellung perfekt flacher, homogener Pellets, um konsistente und wiederholbare Ergebnisse von spektroskopischen Instrumenten wie FTIR oder XRF zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuer Materialien liegt: Nutzen Sie die Presse als vielseitiges Werkzeug, um sowohl Probekörper zu formen als auch deren mechanische Eigenschaften unter kontrollierten Bedingungen direkt zu messen.

Letztlich geht es bei der Beherrschung der hydraulischen Presse um die Kontrolle der Dichte und der Gleichmäßigkeit - die beiden Grundpfeiler einer hochwertigen Keramikproduktion.

Zusammenfassende Tabelle:

| Aspekt | Rolle bei der Keramikherstellung |

|---|---|

| Kernfunktion | Verwandelt loses Pulver durch Verdichtung in einen festen, dichten Grünkörper. |

| Hauptvorteil | Sorgt für gleichmäßige Dichte, um Defekte beim Sintern zu vermeiden und genaue Laborergebnisse zu gewährleisten. |

| Anwendungen | Herstellung von Hochleistungskomponenten und Vorbereitung von Proben für die FTIR/XRF-Analyse. |

| Beschränkungen | Uniaxiales Pressen kann zu Dichtegradienten führen; erfordert die richtige Verwendung von Pulver und Binder. |

Verbessern Sie Ihre Keramikpräparation mit den Präzisions-Laborpressen von KINTEK! Ob Sie nun Hochleistungskomponenten herstellen oder einheitliche Proben für die Analyse vorbereiten, unsere automatischen Laborpressen, isostatischen Pressen und beheizten Laborpressen liefern die kontrollierte Kraft und Gleichmäßigkeit, die Sie für rissfreie Ergebnisse und genaue Daten benötigen. Kontaktieren Sie uns noch heute um zu besprechen, wie unsere Lösungen Ihre Laborprozesse optimieren und Ihren Erfolg fördern können!

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Automatische hydraulische Laborpresse Labor-Pressmaschine für Pellets

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

- Manuell beheizte hydraulische Laborpresse mit integrierten Heizplatten Hydraulische Pressmaschine

Andere fragen auch

- Welche Rolle spielt eine Hochdruck-Laborhydraulikpresse bei der Herstellung von KBr-Presslingen? Optimierung der FTIR-Genauigkeit

- Welche Funktion erfüllt eine Labor-Hydraulikpresse bei der FTIR-Charakterisierung von aktivierten Bananenschalenproben?

- Welche Rolle spielt eine hydraulische Presse bei der KBr-Pellet-Herstellung für FTIR? Erzielung hochauflösender chemischer Einblicke

- Welche Rolle spielt eine Laborhydraulikpresse bei der Vorbereitung von Carbonatpulver? Optimieren Sie Ihre Probenanalyse

- Wie wird eine Labor-Hydraulikpresse für die Polymer-Schmelzkristallisation verwendet? Erzielen Sie makellose Probenstandardisierung