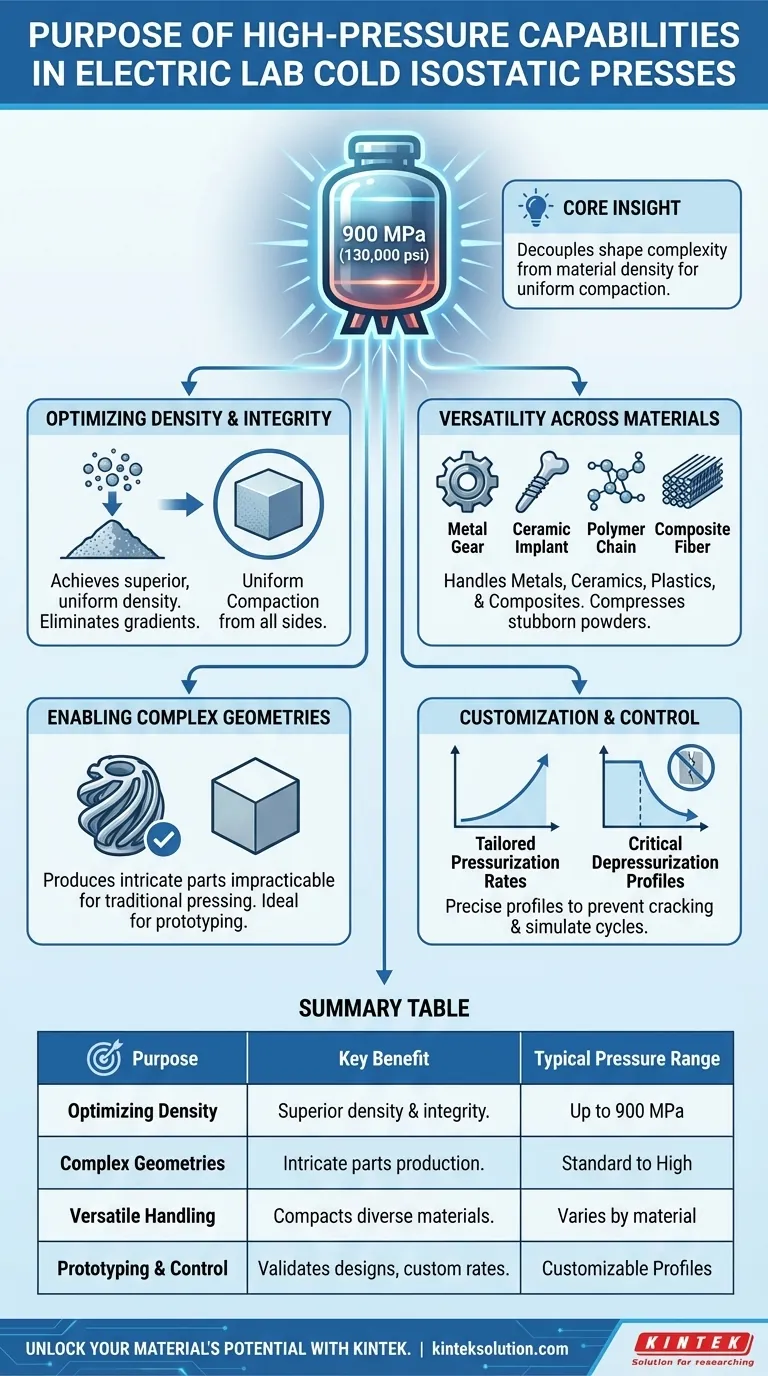

Die Hochdruckfähigkeiten von elektrischen Labor-Kaltisostatischen Pressen werden in erster Linie eingesetzt, um eine überlegene Dichte und spezifische physikalische Eigenschaften in fortschrittlichen Materialien zu erzielen, die mit Standardverdichtungsverfahren nicht erreicht werden können. Durch Drücke von bis zu 900 MPa (130.000 psi) ermöglichen diese Geräte Forschern und Ingenieuren die Konsolidierung komplexer Teile aus Metallen, Keramiken und Verbundwerkstoffen zu gleichmäßigen Komponenten mit hoher Integrität. Diese Fähigkeit ist unerlässlich für Anwendungen, bei denen herkömmliches Pressen entweder technisch unpraktisch oder zu teuer ist, um rentabel zu sein.

Kernpunkt: Der Wert dieser Hochdrucksysteme liegt in ihrer Fähigkeit, die Komplexität der Form von der Materialdichte zu entkoppeln. Sie liefern die extreme Kraft, die erforderlich ist, um fortschrittliche Materialien gleichmäßig zu verdichten, und ermöglichen die Entwicklung komplexer Bauteile ohne die Dichtegradienten oder Defekte, die bei der herkömmlichen uniaxialen Pressung üblich sind.

Optimierung von Materialdichte und -integrität

Erreichen extremer Drücke

Das bestimmende Merkmal dieser Pressen ist ihre Fähigkeit, immense Kräfte zu erzeugen, die von Standardwerten von 34,5 MPa bis zu massiven 900 MPa (130.000 psi) reichen.

Dieser extreme Druck ist kein Zufall; er ist eine kritische Anforderung für bestimmte Industrien, bei denen die Maximierung der Dichte eines Pulverpresslings direkt mit der endgültigen Leistung des Materials zusammenhängt.

Gleichmäßige Verdichtung

Im Gegensatz zu mechanischen Pressen, die Kraft aus einer oder zwei Richtungen ausüben, wenden isostatische Pressen den Druck gleichmäßig von allen Seiten an.

Dies stellt sicher, dass die in technischen Spezifikationen genannten "gewünschten Materialeigenschaften" – wie z. B. gleichmäßige Dichte und fehlende innere Spannungen – im gesamten Volumen des Teils konsistent sind.

Vielseitigkeit über Materialtypen hinweg

Breite Materialkompatibilität

Hochdruckfähigkeiten ermöglichen es diesen Pressen, ein breites Spektrum an Rohmaterialien zu verarbeiten.

Referenzen bestätigen, dass diese Systeme wirksam für die Verdichtung von Metallen, Keramiken, Kunststoffen und Verbundwerkstoffen sind.

Verarbeitung schwieriger Pulver

Bestimmte fortgeschrittene Keramiken und hochschmelzende Metalle haben hohe Streckgrenzen und widerstehen der Verdichtung unter Standardlasten.

Die Obergrenze von 900 MPa stellt sicher, dass selbst diese hartnäckigen Materialien zu brauchbaren "grünen" (ungebrannten) Teilen verpresst werden können, die zum Sintern bereit sind.

Ermöglichung komplexer Geometrien

Überwindung traditioneller Einschränkungen

In vielen industriellen Kontexten ist die Herstellung von Teilen mit komplexen Formen durch herkömmliches Gesenkpressen durch Reibungs- und Auswurfprobleme eingeschränkt.

Elektrische Labor-Kaltisostatische Pressen lösen dieses Problem, indem sie die Herstellung komplexer Teile ermöglichen, bei denen herkömmliche Methoden als unpraktisch oder zu kostspielig gelten.

Prototyping für die Industrie

Diese Laborgeräte dienen oft als Brücke zur vollen Produktion.

Sie ermöglichen es Ingenieuren, zu validieren, dass eine komplexe Geometrie bei bestimmten Drücken erfolgreich verdichtet werden kann, bevor in massive industrielle Werkzeuge investiert wird.

Individualisierung und Steuerung

Maßgeschneiderte Pressraten

Hoher Druck allein reicht selten aus; die Rate, mit der der Druck angewendet wird, ist wichtig.

Diese Pressen verfügen über anpassbare hohe Pressraten, die es den Bedienern ermöglichen, verschiedene Produktionszyklen zu simulieren oder zu untersuchen, wie sich die schnelle Verdichtung auf die Materialstruktur auswirkt.

Kritische Druckentlastungsprofile

Das falsche Ablassen von 130.000 psi Druck kann dazu führen, dass ein Teil aufgrund der Ausdehnung von eingeschlossener Luft reißt oder sich ablöst.

Um dies zu verhindern, bieten diese Geräte kundenspezifische Druckentlastungsprofile, die auf die einzigartigen Anforderungen spezialisierter Anwendungen zugeschnitten sind, um sicherzustellen, dass das Teil nach der Entnahme intakt bleibt.

Verständnis der Kompromisse

Die Komplexität der Optimierung

Während hoher Druck neue Möglichkeiten eröffnet, erfordert er eine präzise Prozesskontrolle.

Das bloße Anlegen von maximalem Druck ist keine garantierte Lösung; das Gerät muss mit den richtigen Abmessungen und Produkteigenschaften konfiguriert werden, um es für seinen beabsichtigten Verwendungszweck zu optimieren.

Abhängigkeiten von der Individualisierung

Da diese Pressen hochgradig anpassbar sind – einschließlich Funktionen wie automatischem Be- und Entladen – erfordern sie oft einen maßgeschneiderten Einrichtungsprozess.

Benutzer müssen ihre spezifischen Anforderungen hinsichtlich Abmessungen und Zyklusautomatisierung definieren, um sicherzustellen, dass die Ausrüstung für ihren spezifischen Arbeitsablauf optimiert ist, anstatt sich auf einen "Einheitsansatz" zu verlassen.

Die richtige Wahl für Ihr Ziel

Die Hochdruckfähigkeiten dieser Pressen sind Werkzeuge für Präzision, nicht nur für rohe Gewalt. Um sie effektiv zu nutzen, passen Sie die Fähigkeiten der Maschine an Ihre spezifischen Forschungs- oder Produktionsziele an.

- Wenn Ihr Hauptaugenmerk auf Materialforschung liegt: Priorisieren Sie Geräte mit dem vollen 900 MPa-Bereich und anpassbaren Druckentlastungsprofilen, um die Grenzen neuer Keramik- oder Verbundformeln zu testen, ohne Proben zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Prototypenfertigung von Bauteilen liegt: Konzentrieren Sie sich auf die Fähigkeit des Systems, spezifische Abmessungen und komplexe Formen aufzunehmen, um Designs zu validieren, die für das herkömmliche Pressen unpraktisch sind.

Die Nutzung des richtigen Druckprofils ist der Unterschied zwischen einem theoretischen Konzept und einem praktikablen, leistungsstarken Produkt.

Zusammenfassungstabelle:

| Zweck | Hauptvorteil | Typischer Druckbereich |

|---|---|---|

| Optimierung der Materialdichte | Erzielt überlegene Dichte und Integrität in Pulverpresslingen. | Bis zu 900 MPa (130.000 psi) |

| Ermöglichung komplexer Geometrien | Ermöglicht die Herstellung komplexer Teile, die für das herkömmliche Pressen unpraktisch sind. | Standard bis hohe Drücke |

| Vielseitige Materialhandhabung | Verdichtet effektiv Metalle, Keramiken, Kunststoffe und Verbundwerkstoffe. | Variiert je nach Materialfestigkeit |

| Prototyping & Prozesskontrolle | Validiert Designs und simuliert Produktionszyklen mit anpassbaren Pressraten. | Anpassbare Profile |

Bereit, das Potenzial der Hochdruckverdichtung für Ihre Materialien zu erschließen? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer, isostatischer und beheizter Laborpressen, die den anspruchsvollen Anforderungen der Laborforschung und des Prototypings gerecht werden. Unsere Experten helfen Ihnen bei der Auswahl der idealen elektrischen Labor-Kaltisostatischen Presse, um eine überlegene Dichte zu erzielen, komplexe Geometrien zu handhaben und Ihren Materialentwicklungsprozess zu optimieren. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und den KINTEK-Vorteil zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kalt-Isostatische Presse CIP-Maschine

- Automatische Labor-Kalt-Isostatik-Pressmaschine CIP

- Elektrische Split-Laborkaltpressen CIP-Maschine

- Manuelles Kalt-Isostatisches Pressen CIP-Maschine Pelletpresse

- Isostatische Laborpressformen für das isostatische Pressen

Andere fragen auch

- Was sind einige Anwendungsbeispiele für das kaltisostatische Pressen?Steigern Sie Ihre Materialleistung mit gleichmäßiger Verdichtung

- In welchen Branchen wird das CIP üblicherweise eingesetzt?Entdecken Sie die Schlüsselsektoren des kaltisostatischen Pressens

- Was sind die beiden Haupttechniken beim kaltisostatischen Pressen? Erklärung der Nasssack- vs. Trockensack-Methoden

- In welchen Branchen wird das kaltisostatische Pressen (CIP) häufig eingesetzt? Erzielen Sie eine überlegene Materialintegrität

- Welche Vorteile bietet das Kalt-Isostatische Pressen für die Keramikproduktion? Erreichen Sie gleichmäßige Dichte und komplexe Formen