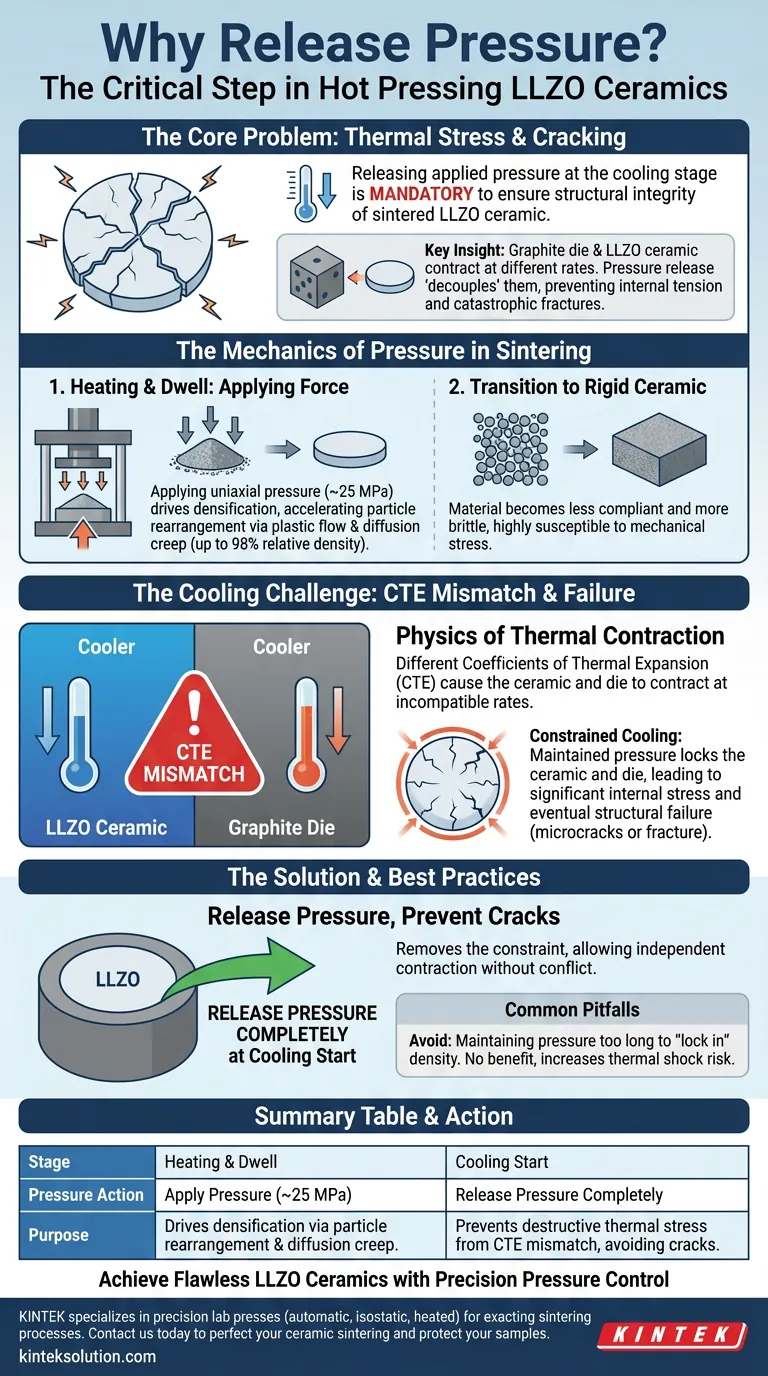

Das Freigeben des angelegten Drucks zu Beginn der Kühlphase ist ein zwingend notwendiger Schritt, um die strukturelle Integrität der gesinterten LLZO-Keramik zu gewährleisten. Das LLZO-Material und die beim Heißpressen verwendete Graphitform weisen unterschiedliche Wärmeausdehnungskoeffizienten auf. Wenn der mechanische Druck während des Temperaturabfalls aufrechterhalten wird, führt diese Diskrepanz dazu, dass sich die Materialien mit inkompatiblen Raten zusammenziehen, was zu zerstörerischen thermischen Spannungen und Rissbildung führt.

Die Graphitform und die LLZO-Keramik schrumpfen während des Kühlens mit unterschiedlichen Geschwindigkeiten. Das Freigeben von Druck "entkoppelt" diese Materialien effektiv und verhindert den Aufbau von inneren Spannungen, die Mikrorisse und katastrophale Brüche in der verdichteten Probe verursachen.

Die Mechanik des Drucks beim Sintern

Die Rolle der angelegten Kraft

Während der Heiz- und Haltephasen ist die Anwendung von uniaxialem Druck (typischerweise etwa 25 MPa) der Haupttreiber für die Verdichtung. Diese mechanische Kraft beschleunigt die Umlagerung der Pulverpartikel und vergrößert deren Kontaktfläche. Durch die Aktivierung von Massentransportmechanismen wie plastischem Fließen und Diffusionskriechen ermöglicht dieser Druck dem Material, Relativdichten von nahezu 98 % viel schneller zu erreichen als drucklose Methoden.

Der Übergang zur starren Keramik

Während Druck für die Verdichtung des Pulvers vorteilhaft ist, ändert sich seine Rolle, sobald die Verdichtung abgeschlossen ist. Das Material wandelt sich von einem körnigen Pulver in einen festen, dichten Keramikkörper um. In diesem Stadium wird das Material deutlich weniger nachgiebig und spröder, wodurch es anfällig für mechanische Spannungen wird.

Die Physik der thermischen Kontraktion

Fehlanpassung des Wärmeausdehnungskoeffizienten (CTE)

Das Kernproblem während des Kühlens ist der Unterschied im Wärmeausdehnungskoeffizienten zwischen der LLZO-Keramik und der Graphitform. Diese beiden unterschiedlichen Materialien reagieren auf Temperaturänderungen auf physikalisch unterschiedliche Weise. Wenn das System von der Sintertemperatur abkühlt, versuchen beide Materialien natürlich zu schrumpfen, aber sie tun dies in unterschiedlichem Maße.

Die Folge einer eingeschränkten Kühlung

Wenn die hydraulische Presse weiterhin Kraft ausübt, verriegelt sie die Keramik und die Form physisch miteinander. Da sie sich mit unterschiedlichen Raten zusammenziehen, beginnen sich an der Grenzfläche der Materialien erhebliche innere Spannungen aufzubauen. Die starre LLZO-Keramik kann sich nicht verformen, um diese Spannung aufzunehmen.

Resultierendes Strukturversagen

Wenn die innere thermische Spannung die Festigkeit des Materials überschreitet, wird die Energie durch Bruch freigesetzt. Dies äußert sich entweder in Mikrorissen, die die elektrochemische Leistung beeinträchtigen, oder in einem vollständigen Bruch der Probe. Das Freigeben des Drucks beseitigt die Einschränkung und ermöglicht es der Keramik und der Form, sich unabhängig und ohne Konflikte zusammenzuziehen.

Häufige Fallstricke, die es zu vermeiden gilt

Fehleinschätzung des Freigabezeitpunkts

Ein häufiger Fehler ist es, den Druck zu lange in der Kühlrampe beizubehalten, in dem Versuch, die Dichte zu "fixieren". Dies ist unnötig, da die Verdichtungsmechanismen (Diffusion und Fließen) aufhören, sobald die Temperatur signifikant abfällt. Das Aufrechterhalten des Drucks bietet keinen weiteren Vorteil und birgt lediglich das Risiko von thermischem Schock und Spannungsrissen.

Ignorieren von Vor-Sinter-Bedingungen

Während der Kühlungsdruck für die Rissvermeidung entscheidend ist, wird die Dichte auch durch die Vor-Sinter-Behandlung beeinflusst. Die Verwendung einer beheizten Laborpresse bei moderaten Temperaturen (z. B. 80 °C) am Grünling kann den anfänglichen Partikelkontakt verbessern. Keine Vorbehandlung kann jedoch eine Probe retten, die während der Kühlphase des endgültigen Sintervorgangs mechanischer Belastung ausgesetzt ist.

Die richtige Wahl für Ihren Prozess treffen

Um eine dichte, rissfreie LLZO-Keramik zu erzielen, müssen Sie die Notwendigkeit von Druck während des Erhitzens mit der Notwendigkeit der Entspannung während des Kühlens in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Dichte liegt: Wenden Sie während der Heiz- und Haltephasen konstanten uniaxialen Druck (z. B. 25 MPa) an, um Diffusionskriechen und Partikelumlagerung zu aktivieren.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Rissen liegt: Lassen Sie die mechanische Last vollständig ab, sobald die Kühlrampe beginnt, um die Keramik von der thermischen Kontraktion der Form zu isolieren.

Durch die Einhaltung dieses Protokolls zur Druckfreigabe schützen Sie die dichte Mikrostruktur, die Sie geschaffen haben, und gewährleisten ein hochwertiges Endprodukt aus Keramik.

Zusammenfassungstabelle:

| Phase | Druckaktion | Zweck |

|---|---|---|

| Heizen & Halten | Druck anwenden (~25 MPa) | Treibt die Verdichtung durch Partikelumlagerung und Diffusionskriechen an. |

| Kühlbeginn | Druck vollständig freigeben | Verhindert zerstörerische thermische Spannungen durch CTE-Fehlanpassung und vermeidet Risse. |

Erzielen Sie makellose, dichte LLZO-Keramiken mit präziser Druckkontrolle. Das richtige Heißpressverfahren ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf Laborpressen (einschließlich automatischer, isostatischer und beheizter Laborpressen), die für anspruchsvolle Laborsinterprozesse entwickelt wurden. Unsere Ausrüstung bietet die zuverlässige Kontrolle, die Sie benötigen, um Ihr Keramiksintern zu perfektionieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre wertvollen Proben schützen können. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Geteilte manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Manuell beheizte hydraulische Laborpresse mit integrierten Heizplatten Hydraulische Pressmaschine

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

Andere fragen auch

- Wie werden beheizte Hydraulikpressen in der Elektronik- und Energiebranche eingesetzt?Erschließen Sie die Präzisionsfertigung für Hightech-Komponenten

- Welche Rolle spielt eine hydraulische Presse mit Heizfunktion bei der Konstruktion der Schnittstelle für Li/LLZO/Li-Symmetriezellen? Ermöglicht nahtlose Festkörperbatterie-Montage

- Wie beeinflusst die Verwendung einer hydraulischen Heißpresse bei unterschiedlichen Temperaturen die endgültige Mikrostruktur eines PVDF-Films? Erreichen perfekter Porosität oder Dichte

- Welche Rolle spielt eine beheizte Hydraulikpresse bei der Pulververdichtung? Präzise Materialkontrolle für Labore erreichen

- Warum ist eine beheizte Hydraulikpresse für den Kaltsinterprozess (CSP) unerlässlich? Synchronisieren Sie Druck & Wärme für die Niedertemperaturverdichtung