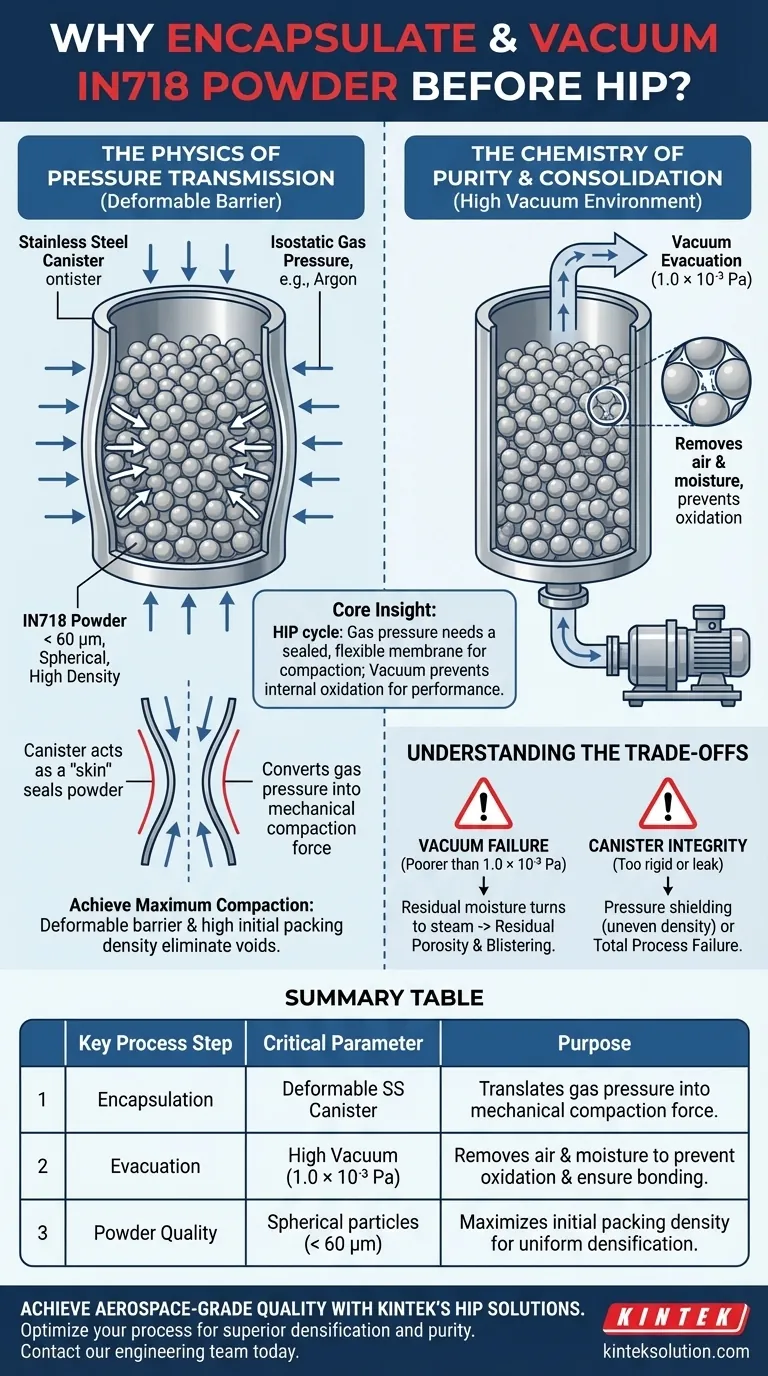

Die Verkapselung von IN718-Pulver in einem Edelstahlbehälter und dessen Evakuierung ist der entscheidende Mechanismus, der die Heißisostatische Pressung (HIP) ermöglicht. Der Behälter dient als verformbare Barriere, die den isostatischen Gasdruck in eine mechanische Verdichtungskraft umwandelt, während das Hochvakuum sicherstellt, dass die Zwischenräume zwischen den Partikeln frei von Luft und Feuchtigkeit sind, um Oxidation zu verhindern.

Kernpunkt: Bei einem HIP-Zyklus kann allein der Gasdruck ein poröses Pulverbett nicht verdichten, da das Gas in die Hohlräume eindringt; es wird eine abgedichtete, flexible Membran benötigt, um diesen Druck in eine Presskraft umzuwandeln. Gleichzeitig ist das Vakuum die einzige Verteidigung gegen interne Oxidation, die sonst die mechanische Leistungsfähigkeit der Superlegierung beeinträchtigen würde.

Die Physik der Druckübertragung

Erzeugung einer verformbaren Barriere

Das typischerweise bei HIP verwendete Argon-Gas übt in alle Richtungen einen gleichen Druck aus. Ohne eine physische Barriere würde dieses Gas jedoch einfach in die Lücken zwischen den Pulverpartikeln eindringen.

Der Edelstahlbehälter wirkt wie eine „Haut“, die das Pulver abdichtet. Da der Behälter weicher ist als der Konsolidierungsdruck, gibt er nach und verformt sich, wodurch der äußere isostatische Druck effektiv und gleichmäßig auf das Pulverbett übertragen wird.

Erreichung maximaler Verdichtung

Um eine vollständige Dichte zu erreichen, müssen die Pulverpartikel mechanisch zusammengepresst werden, um Hohlräume zu eliminieren.

Diese Verdichtung hängt von der anfänglichen Packungsdichte des Pulvers ab. Die Verwendung von hochsphärischem IN718-Pulver (unter 60 Mikrometer) schafft einen Ausgangspunkt mit hoher Dichte, wodurch der Behälter das Material mit minimaler Bewegung und maximaler Effizienz komprimieren kann.

Die Chemie der Reinheit und Konsolidierung

Beseitigung atmosphärischer Kontamination

Luft, die im Pulverbett eingeschlossen ist, enthält Sauerstoff und Feuchtigkeit. Beim Erhitzen reagieren diese Elemente chemisch mit dem Metall.

Der Evakuierungsprozess, insbesondere das Erreichen eines Hochvakuums von 1,0 × 10⁻³ Pa, entfernt Luft und Feuchtigkeit vollständig aus den Zwischenräumen zwischen den Partikeln. Dieser Schritt sterilisiert effektiv die interne Umgebung des Behälters, bevor der Heizzyklus beginnt.

Verhinderung von Oxidbildung

IN718 ist eine Hochleistungs-Superlegierung, aber sie ist bei erhöhten Temperaturen anfällig für Oxidation.

Wenn Sauerstoff im Behälter verbleibt, bilden sich während des thermischen Zyklus Oxide auf der Oberfläche der Pulverpartikel. Diese Oxidschichten verhindern, dass die Partikel ordnungsgemäß miteinander verbunden werden (Diffusionsbindung), was zu einer endgültigen Komponente mit schlechten mechanischen Eigenschaften und strukturellen Schwächen führt.

Verständnis der Kompromisse

Das Risiko eines Vakuumversagens

Der Vakuumprozess ist absolut; es gibt keinen Spielraum für Fehler. Wenn das Vakuumlevel unzureichend ist (schlechter als 1,0 × 10⁻³ Pa), bleibt Feuchtigkeit zurück.

Diese Restfeuchtigkeit verwandelt sich bei hohen Temperaturen in Dampf und erzeugt einen Innendruck, der der Verdichtungskraft entgegenwirkt. Dies führt zu Restporosität und möglichen Blasenbildungen im Endteil.

Behälterintegrität vs. Verformbarkeit

Der Behälter muss stark genug sein, um Handhabung und Evakuierung zu überstehen, aber gleichzeitig biegsam genug, um sich unter Druck zu verformen.

Wenn das Behälterdesign zu steif ist, kann es das Pulver vor der vollen Kraft des HIP-Drucks abschirmen (Druckabschirmung), was zu ungleichmäßiger Dichte in der Nähe der Behälterwände führt. Umgekehrt ermöglicht ein Leck im Behälter einen Druckausgleich, was zu einem vollständigen Prozessversagen führt.

Sicherstellung des Prozesserfolgs für IN718

Um die Integrität Ihrer Superlegierungskomponenten zu gewährleisten, stimmen Sie Ihre Prozesskontrollen auf Ihre spezifischen Qualitätsziele ab:

- Wenn Ihr Hauptaugenmerk auf mechanischer Reinheit liegt: Priorisieren Sie den Evakuierungszyklus und stellen Sie sicher, dass das System 1,0 × 10⁻³ Pa erreicht, um jegliche Möglichkeit von Oxid-Einschlüssen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf vollständiger Verdichtung liegt: Stellen Sie sicher, dass das zugeführte Pulver sphärisch und unter 60 Mikrometer ist, um die Packungsdichte zu maximieren, bevor der Behälter überhaupt versiegelt wird.

Durch strenge Kontrolle der Vakuumumgebung und der Verkapselungsintegrität verwandeln Sie loses Pulver in eine vollständig dichte, luftfahrtfähige Komponente.

Zusammenfassungstabelle:

| Schritt im Prozess | Kritischer Parameter | Zweck |

|---|---|---|

| Verkapselung | Verformbarer Edelstahlbehälter | Wandelt isostatischen Gasdruck in mechanische Verdichtungskraft um. |

| Evakuierung | Hochvakuum (1,0 × 10⁻³ Pa) | Entfernt Luft und Feuchtigkeit, um interne Oxidation zu verhindern und eine ordnungsgemäße Partikelbindung zu gewährleisten. |

| Pulverqualität | Sphärische Partikel (< 60 µm) | Maximiert die anfängliche Packungsdichte für eine effiziente und gleichmäßige Verdichtung. |

Erreichen Sie luftfahrtfähige Qualität mit Ihrem HIP-Prozess

Die Gewährleistung der Integrität Ihrer IN718-Komponenten erfordert eine präzise Kontrolle über Verkapselung und Evakuierung. KINTEK ist spezialisiert auf fortschrittliche Laborpressen, einschließlich isostatischer Pressen und beheizter Laborpressen, die für die konsistente Leistung und Zuverlässigkeit entwickelt wurden, die Ihre F&E und Produktion erfordern.

Lassen Sie sich von unserer Expertise helfen, Ihre HIP-Parameter für überlegene Verdichtung und Materialreinheit zu optimieren. Kontaktieren Sie noch heute unser Ingenieurteam, um Ihre spezifischen Laboranforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für das Labor

- Geteilte manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

Andere fragen auch

- Wie werden beheizte Hydraulikpressen in der Elektronik- und Energiebranche eingesetzt?Erschließen Sie die Präzisionsfertigung für Hightech-Komponenten

- Was ist die Kernfunktion einer beheizten hydraulischen Presse? Erzielung von Festkörperbatterien mit hoher Dichte

- Warum ist eine beheizte Hydraulikpresse für den Kaltsinterprozess (CSP) unerlässlich? Synchronisieren Sie Druck & Wärme für die Niedertemperaturverdichtung

- Wie beeinflusst die Verwendung einer hydraulischen Heißpresse bei unterschiedlichen Temperaturen die endgültige Mikrostruktur eines PVDF-Films? Erreichen perfekter Porosität oder Dichte

- Was ist eine beheizte hydraulische Presse und was sind ihre Hauptkomponenten? Entdecken Sie ihre Leistungsfähigkeit für die Materialverarbeitung