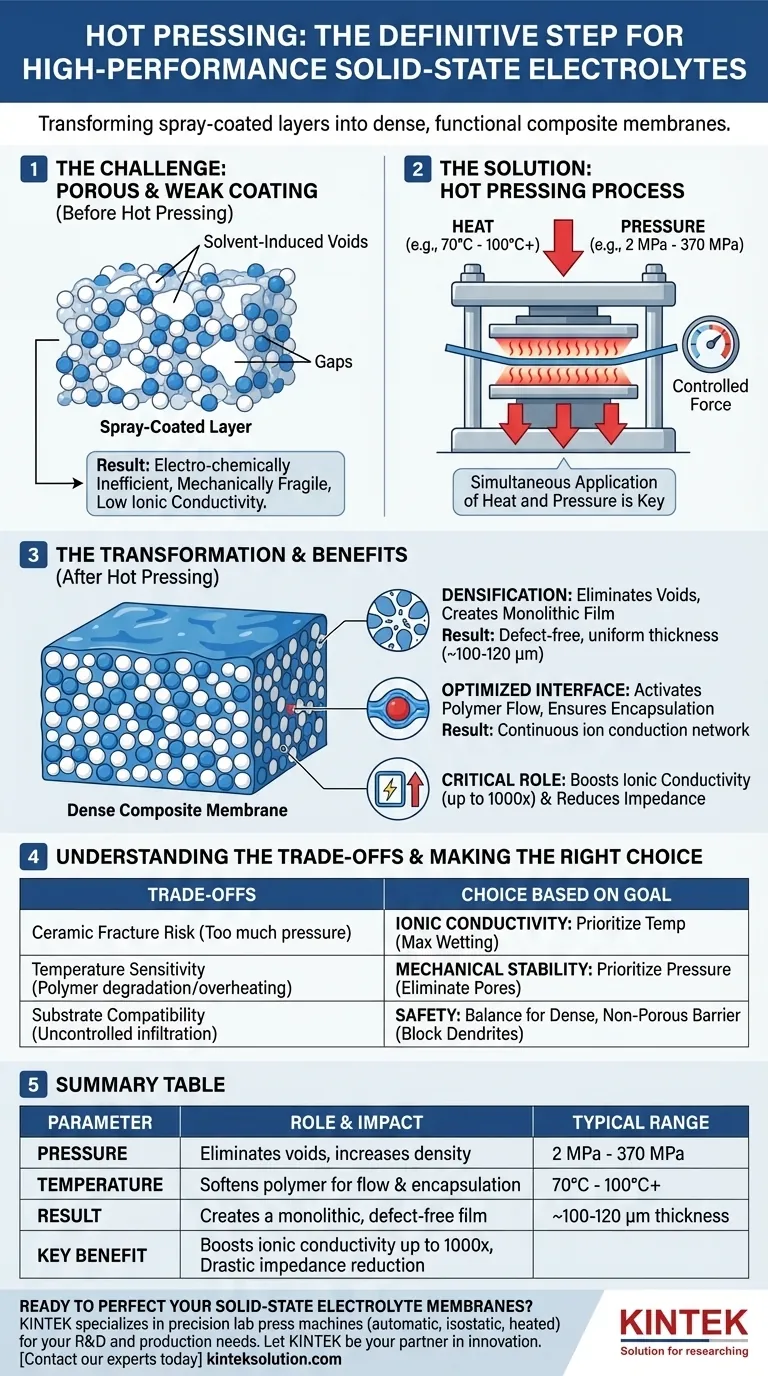

Heißpressen ist der entscheidende Verarbeitungsschritt, der eine lose, gesprühte Schicht in einen funktionellen Festkörperelektrolyten umwandelt. Ohne diesen Schritt bleibt die Membran eine poröse Struktur, die mit Hohlräumen gefüllt ist, die durch die Verdampfung des Lösungsmittels entstanden sind, was sie elektrochemisch ineffizient und mechanisch fragil macht. Durch gleichzeitige Anwendung von Wärme und Druck zwingen Sie das Polymer, mit den Keramikpartikeln zu fließen und sich zu verbinden, wodurch eine zusammenhanglose Beschichtung in einen dichten, Hochleistungsverbundstoff umgewandelt wird.

Die Kernfunktion des Heißpressens besteht darin, mikroskopische Defekte zu beseitigen und den Grenzflächenkontakt zu maximieren, wodurch die Membrandichte effektiv verdoppelt und die Ionenleitfähigkeit um bis zu drei Größenordnungen erhöht wird.

Die Mechanik der Verdichtung

Beseitigung von durch Lösungsmittel verursachten Hohlräumen

Beim Sprühbeschichten werden Polymere gelöst und Keramiken in einem Lösungsmittel suspendiert. Wenn das Lösungsmittel während des Trocknens verdampft, hinterlässt es unweigerlich mikroskopische Poren und Lücken zwischen den Schichten. Heißpressen übt gezielten physikalischen Druck aus (oft von 2 MPa bis zu 370 MPa, je nach System), um diese Hohlräume vollständig zu kollabieren.

Erstellung eines monolithischen Films

Das Ziel ist der Übergang von einer gestapelten, geschichteten Struktur zu einer einzigen, kohäsiven Einheit. Diese Verdichtung verhindert interne Mikrokurzschlüsse, indem die leeren Räume entfernt werden, in denen sich Dendriten leicht ausbreiten könnten. Das Ergebnis ist ein fehlerfreier Film mit gleichmäßiger Dicke, oft im Bereich von 100-120 Mikrometern.

Optimierung der Polymer-Keramik-Grenzfläche

Aktivierung des Polymerflusses

Wärme ist der Katalysator für mikroskopische Veränderungen. Durch Erhöhung der Temperatur (z. B. auf 70 °C oder 100 °C) schmilzt der Prozess die thermoplastische Polymermatrix (wie PEO) oder erweicht sie. Dies reduziert die Viskosität des Polymers erheblich und wandelt es von einem starren Feststoff in ein fließfähiges Material um.

Sicherstellung einer vollständigen Einkapselung

Sobald das Polymer erweicht ist, zwingt der angelegte Druck es, in die Zwischenräume zwischen den Keramikpartikeln einzudringen. Dies stellt sicher, dass das Polymer die Oberfläche des Füllstoffs vollständig benetzt und das Keramikmaterial (wie LLZTO) einkapselt, anstatt nur daneben zu liegen. Dies schafft eine feste physikalische Bindung, die mit reiner Lösungsmittelguss allein nicht erreicht werden kann.

Überwindung des Grenzflächenwiderstands

Die Haupthindernung für die Leistung von Verbundelektrolyten ist der hohe Widerstand an der Fest-Fest-Grenzfläche. Durch mechanisches Erzwingen eines engen Kontakts zwischen Polymer und Keramik etabliert das Heißpressen ein kontinuierliches Ionenleitungsnetzwerk. Diese Konnektivität ist für die drastische Reduzierung der Impedanz und den massiven Anstieg der Leitfähigkeit bei Raumtemperatur verantwortlich.

Verständnis der Kompromisse

Das Risiko von Keramikbruch

Obwohl hoher Druck für die Verdichtung notwendig ist, gibt es eine klare Obergrenze. Die Anwendung von übermäßigem Druck auf eine Verbundmatrix mit hoher Keramikbeladung kann die spröden Keramikpartikel brechen. Dies unterbricht die Ionenpfade, die Sie zu erstellen versuchen, und verschlechtert die elektrochemische Leistung.

Temperaturempfindlichkeit

Die Temperatur muss präzise auf die Eigenschaften des Polymers abgestimmt sein. Sie muss hoch genug sein, um kristalline Bereiche zu schmelzen und den Fluss zu induzieren, aber streng kontrolliert werden, um eine thermische Zersetzung des Polymers oder der Lithiumsalze zu verhindern. Überhitzung kann die mechanische Integrität des resultierenden Films beeinträchtigen.

Substratkompatibilität

Beim Verdichten eines Films auf einem porösen Substrat zwingt der Druck die Aufschlämmung, in die Hohlräume des Substrats einzudringen. Dies verbessert zwar die Haftung und die Grenzflächenqualität, aber unkontrolliertes Eindringen kann zu unvorhersehbarer Elektrolytdicke oder Kurzschlüssen gegen den darunter liegenden Stromkollektor führen.

Die richtige Wahl für Ihr Ziel treffen

Heißpressen ist kein passiver Trocknungsschritt; es ist ein aktiver Fertigungsparameter, der die endgültigen Eigenschaften Ihres Materials bestimmt.

- Wenn Ihr Hauptaugenmerk auf Ionenleitfähigkeit liegt: Priorisieren Sie Temperaturen, die die kristalline Phase des Polymers vollständig schmelzen, um eine maximale Benetzung der Keramikpartikel zu gewährleisten und den Grenzflächenwiderstand zu minimieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Stabilität liegt: Konzentrieren Sie sich auf die Druckoptimierung, um alle inneren Poren und Hohlräume zu beseitigen und einen robusten, flexiblen Film zu gewährleisten, der Delamination widersteht.

- Wenn Ihr Hauptaugenmerk auf Sicherheit liegt: Stellen Sie sicher, dass die Pressdauer und der Druck ausreichen, um eine vollständig dichte, nicht poröse Barriere zu schaffen, die das Wachstum von Lithiumdendriten physisch blockiert.

Durch die Beherrschung der Variablen Wärme und Druck verwandeln Sie eine einfache Mischung aus Pulvern und Bindemitteln in ein einheitliches, leitfähiges System, das Batterien der nächsten Generation antreiben kann.

Zusammenfassungstabelle:

| Heißpressparameter | Rolle & Auswirkung | Typischer Bereich |

|---|---|---|

| Druck | Beseitigt durch Lösungsmittel verursachte Hohlräume, erhöht die Dichte | 2 MPa - 370 MPa |

| Temperatur | Erweicht Polymer für Fluss und Einkapselung | 70°C - 100°C+ |

| Ergebnis | Erzeugt einen monolithischen, fehlerfreien Film | ~100-120 µm Dicke |

| Hauptvorteil | Erhöht die Ionenleitfähigkeit um bis zu 1000x | Drastische Reduzierung der Impedanz |

Sind Sie bereit, Ihre Festkörperelektrolytmembranen zu perfektionieren?

KINTEK ist spezialisiert auf Präzisions-Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die entwickelt wurden, um die genaue Druck- und Temperaturkontrolle zu liefern, die für Ihre F&E und Produktion erforderlich ist. Unsere Geräte helfen Ihnen, die hochdichten, fehlerfreien Filme zu erzielen, die für überlegene Ionenleitfähigkeit und mechanische Stabilität unerlässlich sind.

Lassen Sie KINTEK Ihr Partner bei der Innovation sein. Kontaktieren Sie noch heute unsere Experten, um die ideale Presse für die Bedürfnisse Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- 24T 30T 60T beheizte hydraulische Laborpresse mit heißen Platten für Labor

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Geteilte automatische beheizte hydraulische Pressmaschine mit beheizten Platten

Andere fragen auch

- Warum ist eine beheizte Hydraulikpresse für den Kaltsinterprozess (CSP) unerlässlich? Synchronisieren Sie Druck & Wärme für die Niedertemperaturverdichtung

- Warum gilt eine beheizte Hydraulikpresse als kritisches Werkzeug in Forschung und Produktion? Entdecken Sie Präzision und Effizienz bei der Materialverarbeitung

- Wie beeinflusst die Verwendung einer hydraulischen Heißpresse bei unterschiedlichen Temperaturen die endgültige Mikrostruktur eines PVDF-Films? Erreichen perfekter Porosität oder Dichte

- Wie werden beheizte Hydraulikpressen in der Elektronik- und Energiebranche eingesetzt?Erschließen Sie die Präzisionsfertigung für Hightech-Komponenten

- Welche Rolle spielt eine hydraulische Presse mit Heizfunktion bei der Konstruktion der Schnittstelle für Li/LLZO/Li-Symmetriezellen? Ermöglicht nahtlose Festkörperbatterie-Montage