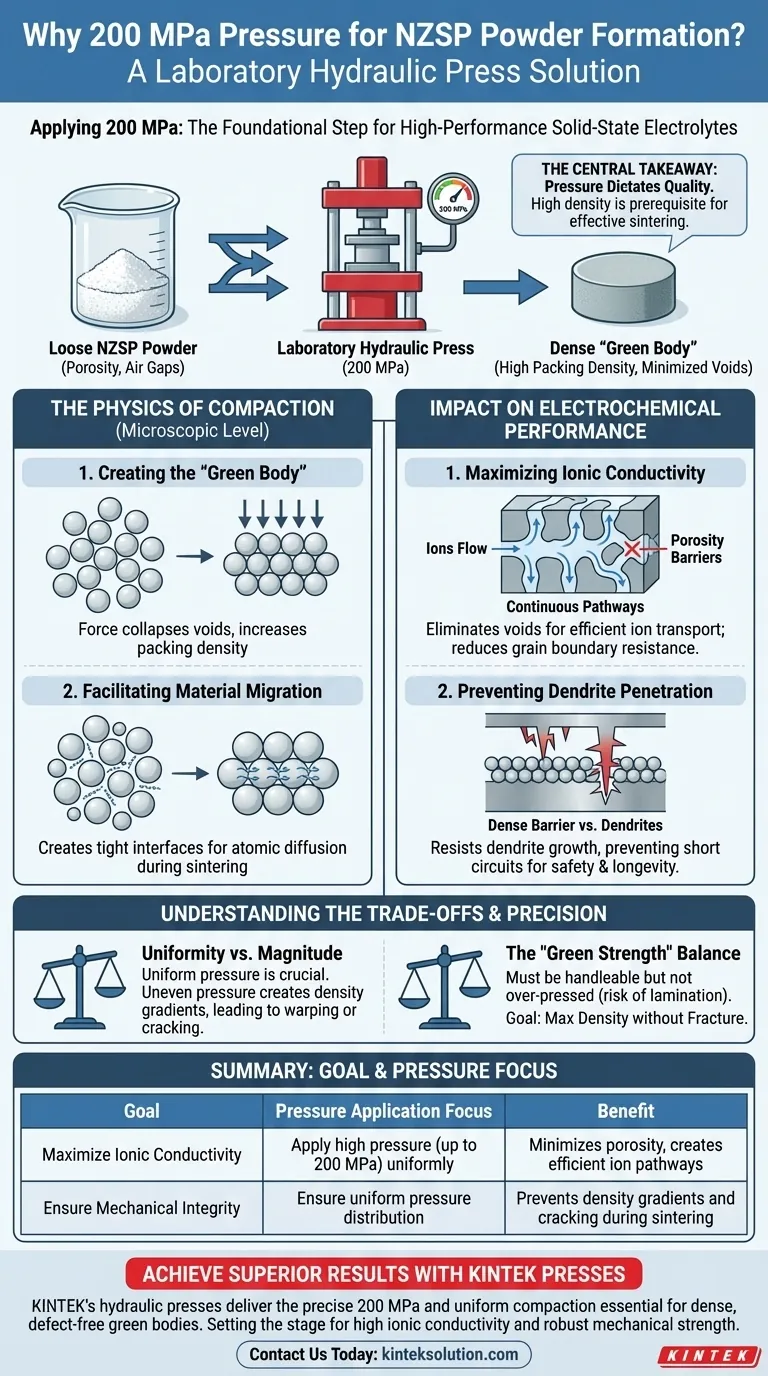

Das Aufbringen eines Drucks von 200 MPa ist der grundlegende Schritt zur Herstellung eines Hochleistungs-Festkörperelektrolyten. Dieser Prozess nutzt eine Labor-Hydraulikpresse, um loses Na₃Zr₂Si₂PO₁₂ (NZSP)-Pulver in einen dichten, zusammenhängenden „Grünkörper“ zu verwandeln. Durch mechanisches Zusammenpressen der Pulverpartikel werden die meisten Luftporen beseitigt und die Kontaktfläche zwischen den Partikeln maximiert, was die Grundlage für die spätere chemische Bindung schafft.

Die zentrale Erkenntnis: Der beim Pressen aufgebrachte Druck bestimmt die endgültige Qualität des Keramikkörpers. Ein hochdichter Grünkörper ist die absolute Voraussetzung für ein effektives Sintern; ohne ihn weist der fertige Elektrolyt eine hohe Porosität, geringe Leitfähigkeit und strukturelle Schwäche auf.

Die Physik der Verdichtung

Um zu verstehen, warum 200 MPa notwendig sind, muss man betrachten, was auf mikroskopischer Ebene mit dem Pulver geschieht.

Erzeugung des „Grünkörpers“

Das unmittelbare Ziel der Hydraulikpresse ist die Bildung eines „Grünkörpers“ – eines gepressten, aber noch nicht gebrannten Pellets.

Lose Pulver bilden eine Struktur voller makroskopischer Defekte und Lufteinschlüsse. Das Aufbringen von 200 MPa presst diese Hohlräume gewaltsam zusammen und erhöht die Packungsdichte des Materials.

Förderung der Materialmigration

Hoher Druck formt das Pulver nicht nur; er schafft enge physikalische Grenzflächen zwischen den Körnern.

Während der anschließenden Hochtemperatur-Sinterphase müssen Atome über Partikelgrenzen hinweg wandern, um das Material zu verschmelzen.

Wenn die Partikel aufgrund geringen Drucks nicht physisch miteinander verbunden sind, kann diese Migration nicht effizient erfolgen. Die anfängliche mechanische Verdichtung treibt die Partikel nahe genug zusammen, um eine effektive Verdichtung während der Wärmebehandlung zu fördern.

Auswirkungen auf die elektrochemische Leistung

Die durch die Presse erreichte physikalische Dichte korreliert direkt mit den elektrischen Fähigkeiten des fertigen NZSP-Keramikkörpers.

Maximierung der Ionenleitfähigkeit

Damit ein Elektrolyt funktioniert, müssen Ionen mit minimalem Widerstand durch das Material wandern.

Porosität wirkt als Barriere für diese Bewegung. Durch die Beseitigung von Hohlräumen mittels Hochdruckpressen werden kontinuierliche, geordnete Wege für den Ionentransport geschaffen.

Diese Reduzierung des Korngrenzenwiderstands ist entscheidend für die Erzielung einer hohen Ionenleitfähigkeit in der fertigen Zelle.

Verhinderung von Dendritenpenetration

Mechanische Festigkeit ist ein kritisches Sicherheitsmerkmal von Festkörperbatterien.

Wenn das Keramikpellet Porosität oder makroskopische Defekte aufweist, können sich Natriumdendriten (Metallfäden) durch die Hohlräume ausbreiten.

Eine hochdichte, porenfreie Struktur, die bei 200 MPa gebildet wird, schafft eine physische Barriere, die dieser Penetration widersteht und Kurzschlüsse verhindert sowie die Langlebigkeit der Batterie gewährleistet.

Verständnis der Kompromisse

Obwohl das Aufbringen hohen Drucks notwendig ist, erfordert es Präzision, um die Entstehung neuer Defekte zu vermeiden.

Gleichmäßigkeit vs. Größe

Das Aufbringen von 200 MPa ist nur dann wirksam, wenn der Druck gleichmäßig über die Matrize verteilt wird.

Wenn der Druck ungleichmäßig ist, bilden sich Dichtegradienten innerhalb des Pellets. Dies führt oft zu unterschiedlichem Schwindverhalten während des Sinterns.

Das Ergebnis ist ein Keramikkörper, der sich beim Erhitzen verziehen, reißen oder verformen kann, wodurch der Elektrolyt unabhängig von seiner theoretischen Dichte unbrauchbar wird.

Das Gleichgewicht der „Grünfestigkeit“

Der Grünkörper muss vor dem Sintern über ausreichende mechanische Festigkeit verfügen, um gehandhabt werden zu können.

Übermäßiges Pressen oder unsachgemäßes Ablassen des Drucks kann jedoch manchmal zu Laminierung (Schichttrennung) innerhalb des Pellets führen.

Das Ziel ist es, maximale Dichte zu erreichen, ohne die mechanischen Grenzen der Fähigkeit des Pulvers, sich ohne Bruch zu verbinden, zu überschreiten.

Die richtige Wahl für Ihr Ziel

Der aufgebrachte Druck ist eine Variable, die die physikalischen Eigenschaften Ihres Elektrolyten abstimmt.

- Wenn Ihr Hauptaugenmerk auf der Ionenleitfähigkeit liegt: Priorisieren Sie die Maximierung des Drucks (bis zum Standard von 200 MPa), um die Porosität zu minimieren und den Korngrenzenwiderstand zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Integrität liegt: Konzentrieren Sie sich auf die Gleichmäßigkeit der Druckanwendung, um Dichtegradienten zu vermeiden, die während des Sinterns zu Rissen führen.

Hochdruckverdichtung ist nicht nur ein Formgebungsschritt; sie ist die primäre Methode zur Minimierung des Innenwiderstands und zur Maximierung der Lebensdauer der Batterie.

Zusammenfassungstabelle:

| Ziel | Fokus der Druckanwendung | Nutzen |

|---|---|---|

| Maximierung der Ionenleitfähigkeit | Hohen Druck (bis zu 200 MPa) gleichmäßig anwenden | Minimiert Porosität, schafft effiziente Ionenpfade |

| Gewährleistung der mechanischen Integrität | Gleichmäßige Druckverteilung sicherstellen | Verhindert Dichtegradienten und Rissbildung während des Sinterns |

Sind Sie bereit, überlegene Dichte und Leistung in Ihrer Festkörper-Elektrolytforschung zu erzielen?

Der präzise Druck von 200 MPa, der für die Formung von NZSP-Pulver erforderlich ist, ist genau das, wofür die Labor-Hydraulikpressen von KINTEK entwickelt wurden. Unsere automatischen Laborpressen, isostatischen Pressen und beheizten Laborpressen bieten die gleichmäßige Hochdruckverdichtung, die für die Herstellung dichter, fehlerfreier Grünkörper unerlässlich ist und die Grundlage für hohe Ionenleitfähigkeit und robuste mechanische Festigkeit Ihres Endprodukts bildet.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere spezialisierten Laborpressen Ihre Batteriematerialentwicklung verbessern können. Lassen Sie uns gemeinsam die Zukunft der Energiespeicherung gestalten.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Manuelle Labor-Hydraulikpresse Labor-Pelletpresse

- Hydraulische Laborpresse Laborgranulatpresse für Handschuhfach

- Handbuch Labor Hydraulische Pelletpresse Labor Hydraulische Presse

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

Andere fragen auch

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der FTIR-Charakterisierung von Silbernanopartikeln?

- Warum ist die Verwendung einer Labor-Hydraulikpresse für die Pelletierung notwendig? Optimierung der Leitfähigkeit von Verbundkathoden

- Was ist die Bedeutung der uniaxialen Druckkontrolle für bismutbasierte Festelektrolyt-Pellets? Steigern Sie die Laborpräzision

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Vorbereitung von LLZTO@LPO-Pellets? Hohe Ionenleitfähigkeit erzielen

- Warum wird eine Laborhydraulikpresse für die FTIR-Analyse von ZnONPs verwendet? Perfekte optische Transparenz erzielen