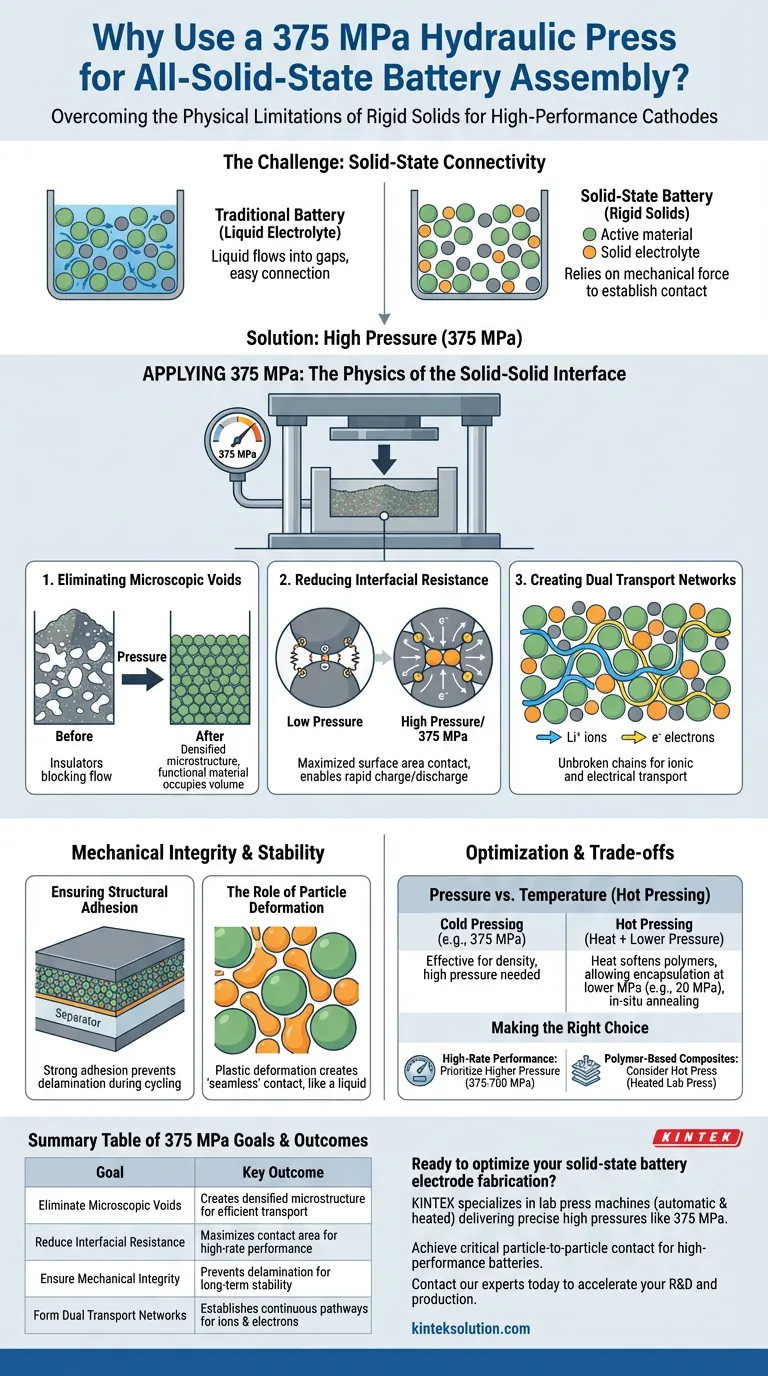

Das Anlegen eines Drucks von 375 MPa ist ein grundlegender Herstellungsschritt, der erforderlich ist, um die physikalischen Einschränkungen von Festkörpermaterialien zu überwinden. Im Gegensatz zu herkömmlichen Batterien, bei denen ein flüssiger Elektrolyt in mikroskopische Lücken fließt, sind Festkörperbatterien vollständig auf mechanische Kraft angewiesen, um die Konnektivität herzustellen. Dieser spezifische Druck wird verwendet, um den Kathodenverbundstoff – typischerweise eine Mischung aus aktiven Materialien wie NCM622, leitfähigem Ruß und Festelektrolytpartikeln – zu verdichten, um Hohlräume zu beseitigen und die Materialien in engen, physikalischen Kontakt zu bringen.

Die größte Herausforderung bei Festkörperbatterien besteht darin, einen kontinuierlichen leitfähigen Pfad durch starre Festkörper zu schaffen. Hoher hydraulischer Druck überbrückt die Lücken zwischen den Partikeln, um den Grenzflächenwiderstand erheblich zu reduzieren und die für eine Hochleistungsleistung erforderlichen effizienten Ionen- und Elektronentransportnetzwerke zu schaffen.

Die Physik der Fest-Fest-Grenzfläche

Beseitigung mikroskopischer Hohlräume

In einer losen Pulvermischung existieren zwischen den Partikeln Luftblasen. In einer elektrochemischen Zelle wirken diese Hohlräume als Isolatoren und blockieren den Fluss von Ionen und Elektronen.

Das Anlegen von 375 MPa verdichtet das NCM622-Aktivmaterial und die Li6PS5Cl-Festelektrolytpartikel und zerquetscht effektiv diese Hohlräume. Dies führt zu einer "verdichteten Mikrostruktur", in der das Volumen fast ausschließlich von funktionellem Material und nicht von leerem Raum eingenommen wird.

Reduzierung des Grenzflächenwiderstands

Die Leistung einer Festkörperbatterie hängt davon ab, wie leicht sich Lithiumionen vom Kathodenmaterial in den Elektrolyten bewegen können.

Diese Bewegung findet an der Grenzfläche statt – dem genauen Punkt, an dem sich die beiden festen Partikel berühren. Ohne hohen Druck sind diese Kontaktpunkte spärlich und schwach, was zu hoher Impedanz führt. Die hydraulische Presse maximiert die Kontaktfläche zwischen den Festkörpern, senkt diesen Widerstand erheblich und ermöglicht schnelles Laden und Entladen.

Erzeugung dualer Transportnetzwerke

Eine funktionierende Kathode benötigt zwei getrennte Pfade: einen für Lithiumionen und einen für Elektronen.

Der Kompressionsprozess zwingt den leitfähigen Ruß und die Festelektrolytpartikel dazu, kontinuierliche, ununterbrochene Ketten im gesamten Elektrodenmaterial zu bilden. Dies stellt sicher, dass jedes Partikel des aktiven Materials elektrisch verbunden ist und einen Pfad für den Ionentransport hat.

Mechanische Integrität und Stabilität

Sicherstellung der strukturellen Haftung

Über die elektrische Leistung hinaus muss der Kathodenverbundstoff mechanisch stabil sein, um die Lebensdauer der Batterie zu überstehen.

Die Hochdruckfertigung sorgt dafür, dass die Kathodenschicht fest am Festelektrolytseparator haftet. Dies verhindert eine Delamination (Schichttrennung), die während des Batteriezyklus auftreten kann, wenn sich Materialien ausdehnen und zusammenziehen.

Die Rolle der Partikelverformung

Bei Drücken wie 375 MPa (und in einigen Konfigurationen bis zu 700 MPa) erfahren die Festelektrolytpartikel eine plastische Verformung.

Sie verändern physisch ihre Form, um die härteren aktiven Materialpartikel zu umfließen. Diese Verformung erzeugt einen "nahtlosen" Kontakt, ähnlich wie sich eine Flüssigkeit verhalten würde, und maximiert die für chemische Reaktionen verfügbare aktive Fläche.

Verständnis der Kompromisse

Druck vs. Temperatur (Heißpressen)

Während 375 MPa für das Kaltpressen wirksam sind, ist dies nicht die einzige Methode, um Dichte zu erreichen. Die Einführung von Wärme kann die Druckanforderungen verändern.

Heißpressen nutzt die Synergie von Wärme und Druck. Bei Verbundwerkstoffen, die Polymere enthalten (wie PEO), erweicht Wärme das Material, wodurch es aktive Partikel bei deutlich geringeren Drücken (z. B. 20 MPa) "benetzen" und einkapseln kann.

Materialempfindlichkeit

Die Anwendung von Druck muss auf die spezifischen verwendeten Materialien abgestimmt sein.

Während 375 MPa für das erwähnte NCM622/Li6PS5Cl-Verbundmaterial optimal sind, kann übermäßiger Druck auf spröde Materialien zu Partikelrissbildung führen, während unzureichender Druck zu schlechter Konnektivität führt. Darüber hinaus kann die Verwendung von Heizpressen als In-situ-Glühbehandlung dienen, die die Kristallinität und Leitfähigkeit des Elektrolyten verbessert, ein Vorteil, den das reine Kaltpressen allein nicht bietet.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter für das Pressen hängen stark von Ihrer Materialzusammensetzung und Ihren Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsleistung liegt: Priorisieren Sie höhere Drücke (wie 375–700 MPa), um den Partikelkontakt zu maximieren und die Grenzflächenimpedanz für einen schnellen Ionentransport zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung polymerbasierter Verbundwerkstoffe liegt: Erwägen Sie die Verwendung einer Heißpresse (beheizte Laborpresse), um den plastischen Fluss und die Partikelverkapselung bei geringeren mechanischen Drücken zu erleichtern.

Letztendlich ist das Ziel der hydraulischen Presse, eine lose Pulvermischung in eine einzige, kohäsive und hochleitfähige elektrochemische Einheit zu verwandeln.

Zusammenfassungstabelle:

| Ziel des 375 MPa Drucks | Wichtigstes Ergebnis |

|---|---|

| Beseitigung mikroskopischer Hohlräume | Erzeugt eine verdichtete Mikrostruktur für effizienten Ionen-/Elektronentransport |

| Reduzierung des Grenzflächenwiderstands | Maximiert die Partikelkontaktfläche und senkt die Impedanz für Hochleistungsleistung |

| Sicherstellung der mechanischen Integrität | Verhindert Delamination während des Batteriezyklus für langfristige Stabilität |

| Bildung dualer Transportnetzwerke | Schafft kontinuierliche Pfade für Ionen und Elektronen im gesamten Elektrodenmaterial |

Sind Sie bereit, die Herstellung Ihrer Festkörperbatterieelektroden zu optimieren? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer Laborpressen und beheizter Laborpressen, die entwickelt wurden, um die präzisen Hochdrücke (wie 375 MPa) zu liefern, die für die Verdichtung von Kathodenverbundmaterialien erforderlich sind. Unsere Geräte helfen Ihnen, den kritischen Partikel-zu-Partikel-Kontakt zu erreichen, der für einen geringen Grenzflächenwiderstand und Hochleistungsbatterien unerlässlich ist. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Pressen Ihre F&E und Produktion beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Hydraulische Laborpresse 2T Labor-Pelletpresse für KBR FTIR

- Labor-Hydraulikpresse Labor-Pelletpresse Knopf-Batterie-Presse

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Geteilte manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Automatische hydraulische Laborpresse zum Pressen von XRF- und KBR-Granulat

Andere fragen auch

- Wie werden hydraulische Pressen in der Spektroskopie und der Zusammensetzungsbestimmung eingesetzt? Verbesserung der Genauigkeit bei FTIR- und RFA-Analysen

- Warum ist Probenuniformität bei der Verwendung einer Labor-Hydraulikpresse für Huminsäure-KBr-Presslinge entscheidend? Erreichen Sie FTIR-Genauigkeit

- Wie wird eine Labor-Hydraulikpresse für Tb(III)-Organische Gerüst-FT-IR-Proben verwendet? Leitfaden zur Experten-Pellet-Herstellung

- Welche Rolle spielt eine Laborhydraulikpresse bei der Vorbereitung von Carbonatpulver? Optimieren Sie Ihre Probenanalyse

- Wie wird eine hydraulische Presse bei der Probenvorbereitung für die Spektroskopie eingesetzt?Genaue und homogene Probenpellets erzielen