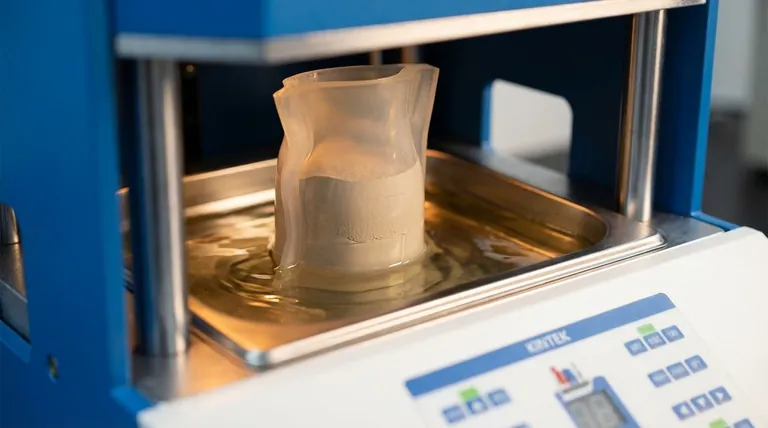

Beim Warmen Isostatischen Pressen (WIP) ist das flexible Material die entscheidende Komponente, die das Pulver umschließt und den Druck perfekt und gleichmäßig darauf überträgt. Dieses Material, oft als Hüllform oder Mantelform bezeichnet, fungiert als flexible Barriere zwischen dem unter Druck stehenden flüssigen Medium und dem Pulverpressling. Seine Fähigkeit, sich zu verformen, gewährleistet, dass der Druck aus allen Richtungen gleichmäßig ausgeübt wird, was das definierende Merkmal eines isostatischen Prozesses ist.

Die grundlegende Rolle des flexiblen Materials besteht darin, den gleichmäßigen hydraulischen Druck einer umgebenden Flüssigkeit in eine gleichmäßige Druckkraft auf ein Pulverteil umzuwandeln. Diese einzige Funktion ermöglicht die Herstellung von Bauteilen mit außergewöhnlich gleichmäßiger Dichte und komplexen Formen.

Die Kernfunktion: Von Flüssigkeitsdruck zu fester Dichte

Der Erfolg des WIP-Prozesses hängt fast ausschließlich von der Leistung der flexiblen Form ab. Sie ist weit mehr als nur ein einfacher Behälter; sie ist ein aktiver Teilnehmer am Verdichtungsprozess.

Als Hüllform fungieren

Das flexible Material bildet eine Form oder „Hülle“, die das lose oder vorverdichtete Pulver in der gewünschten Endform hält. Diese Form wird abgedichtet, um zu verhindern, dass das umgebende Flüssigkeitsdruckmedium in das Pulver eindringt und es verunreinigt.

Gewährleistung einer gleichmäßigen Druckanwendung

Dies ist die kritischste Funktion. Da die Form flexibel ist, kann sie dem Druck der umgebenden erhitzten Flüssigkeit nicht widerstehen. Sie überträgt diesen Druck sofort und gleichmäßig auf jede einzelne Oberfläche des Pulverpresslings im Inneren.

Diese Anwendung des Satzes von Pascal garantiert einen isostatischen Druck – gleiche Kraft aus allen Richtungen. Das Ergebnis ist ein Teil mit sehr gleichmäßiger Dichte, frei von den Gradienten und Schwachstellen, die oft beim traditionellen uniaxialen Pressen entstehen, bei dem der Druck nur aus einer oder zwei Richtungen kommt.

Ermöglichung komplexer Geometrien

Im Gegensatz zu starren Metalldüsen ermöglicht eine flexible Form die Herstellung hochkomplexer Formen, einschließlich Teilen mit Hinterschneidungen oder variablen Querschnitten. Das Pulver wird in der Form zu seiner endgültigen nahezu maßhaltigen Form verdichtet, was den Bedarf an umfangreicher und kostspieliger Nachbearbeitung minimiert.

Warum das „Warme“ Isostatische Pressen mehr fordert

Das „Warm“ in WIP führt zu Herausforderungen, die spezifische Anforderungen an das flexible Material stellen und es von den Materialien unterscheiden, die beim Kalten Isostatischen Pressen (CIP) verwendet werden. Der Prozess beinhaltet eine präzise Temperaturkontrolle, da die Wärme hilft, Bindemittel aufzuweichen oder die Formbarkeit bestimmter Pulver zu verbessern.

Thermische Stabilität

Das Material der flexiblen Form muss seine strukturelle Integrität und Flexibilität bei der spezifizierten Betriebstemperatur beibehalten, die über der Umgebungstemperatur, aber unter der des Heißen Isostatischen Pressens (HIP) liegt. Es darf bei Exposition gegenüber dem erhitzten Flüssigkeitsmedium, das oft Öl oder Wasser ist, nicht spröde werden, schmelzen oder sich zersetzen.

Chemische Inertheit

Das Material darf nicht chemisch mit dem enthaltenen Pulver oder dem umgebenden Druckmedium reagieren. Jede Reaktion könnte zu einer Verunreinigung des Endteils oder zur Zersetzung der Form führen, was den Prozess und die endgültigen Eigenschaften der Komponente beeinträchtigt.

Die Kompromisse verstehen

Obwohl die flexible Form ein wichtiger Wegbereiter ist, bringt ihr Einsatz praktische Überlegungen und Einschränkungen mit sich, die für einen erfolgreichen und effizienten Betrieb bewältigt werden müssen.

Die Materialauswahl ist entscheidend

Die Wahl des Formmaterials – typischerweise ein Polymer wie Polyurethan, Silikon oder Naturkautschuk – ist eine entscheidende Entscheidung. Die Auswahl hängt von der Prozesstemperatur, der chemischen Verträglichkeit mit dem Pulver und der gewünschten Komplexität des Teils ab. Es gibt kein einzelnes Material, das für alle Anwendungen perfekt ist.

Haltbarkeit und Lebensdauer der Form

Flexible Formen sind Verbrauchswerkzeuge. Sie können durch wiederholte Zyklen von Druckbeaufschlagung und Temperaturwechsel verschleißen, reißen oder sich zersetzen. Die Lebensdauer einer Form ist ein signifikanter Faktor für die Gesamtwirtschaftlichkeit des WIP-Prozesses.

Wechselwirkung mit anderen Parametern

Die Leistung der flexiblen Form ist direkt mit den anderen kritischen Prozessparametern verbunden: Druck, Temperatur und Zeit. Eine falsch gewählte Form kann dem erforderlichen Druck nicht standhalten oder zersetzt sich bei der Zieltemperatur zu schnell, was zu Produktionsfehlern führt.

Die richtige Wahl für Ihr Ziel treffen

Das flexible Material ist das zentrale technologische Element, das WIP effektiv macht. Ihr primäres Ziel bestimmt, wie Sie seine Bedeutung einschätzen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler, gleichmäßiger Dichte liegt: Die Qualität und Flexibilität der Form sind von größter Bedeutung, da sie direkt die Erfüllung der isostatischen Druckbedingung gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, nahezu maßhaltiger Formen liegt: Die Fähigkeit der Form, in komplizierte Designs gebracht zu werden und dann vom fertigen Teil gelöst zu werden, ist das entscheidende ermöglichende Merkmal.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung temperaturempfindlicher Materialien liegt: Die Auswahl eines Formmaterials mit nachgewiesener thermischer Stabilität für Ihre spezifische Prozesstemperatur ist ein nicht verhandelbarer erster Schritt.

Letztendlich ist das flexible Material der Schlüssel, der das theoretische Konzept des isostatischen Drucks in einen praktischen, hochleistungsfähigen Herstellungsprozess umwandelt.

Zusammenfassungstabelle:

| Aspekt | Rolle bei WIP |

|---|---|

| Druckübertragung | Überträgt den gleichmäßigen hydraulischen Druck gleichmäßig auf das Pulver zur isostatischen Verdichtung |

| Formgebung | Dient als flexible Form für komplexe Geometrien und reduziert den Bedarf an Nachbearbeitung |

| Thermische Stabilität | Erhält die Integrität bei erhöhten Temperaturen ohne Zersetzung |

| Chemische Inertheit | Verhindert Kontamination, indem es nicht mit Pulver oder Druckmedium reagiert |

| Materialauswahl | Entscheidend für Haltbarkeit und Kompatibilität, oft unter Verwendung von Polymeren wie Polyurethan |

Entfesseln Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Laborpressen von KINTEK! Ob Sie mit automatischen Laborpressen, isostatischen Pressen oder beheizten Laborpressen arbeiten, unsere Lösungen sind auf Ihre spezifischen Anforderungen an gleichmäßige Dichte und komplexe Teilefertigung zugeschnitten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Effizienz und Ergebnisse beim Warmen Isostatischen Pressen und darüber hinaus verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- 24T 30T 60T beheizte hydraulische Laborpresse mit heißen Platten für Labor

- Beheizte hydraulische Presse Maschine mit beheizten Platten für Vakuum-Box-Labor-Heißpresse

Andere fragen auch

- Warum ist die Verwendung von Heizgeräten für die Entwässerung von Hanfsamenöl-Biodiesel notwendig? Experten-Qualitätsleitfaden

- Welche spezifischen Bedingungen bietet eine beheizte Laborhydraulikpresse? Optimieren Sie die Trockenelektrodenvorbereitung mit PVDF

- Welche Rolle spielt eine beheizte Laborpresse bei der Messung der Lithium-Ionen-Diffusivität? Optimierung der Festkörperbatterieforschung

- Was sind die wichtigsten technischen Anforderungen an eine Heißpresse? Beherrschung von Druck und thermischer Präzision

- Warum ist ein Heizsystem für die Produktion von Biomassebriketts notwendig? Natürliche thermische Bindung freischalten