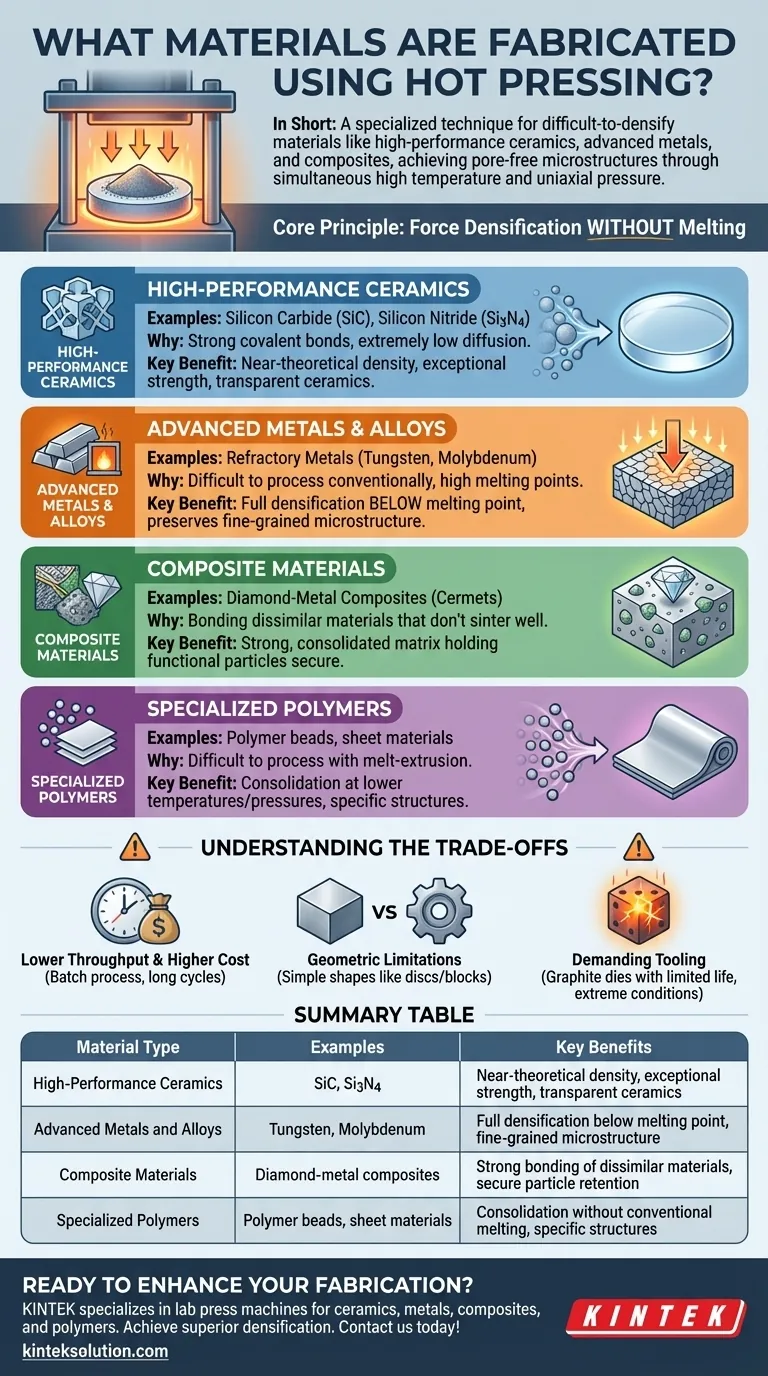

Kurz gesagt: Das Warmpressen ist ein spezielles Herstellungsverfahren, das hauptsächlich für Materialien verwendet wird, die sich mit anderen Methoden nur schwer verdichten lassen. Die häufigsten Kandidaten sind Hochleistungskeramiken, fortschrittliche Metalle und deren Legierungen sowie Verbundwerkstoffe, die eine porenfreie Mikrostruktur benötigen, um überlegene mechanische oder funktionelle Eigenschaften zu erzielen. Es wird auch für die Verarbeitung bestimmter Polymere angepasst, wenn auch unter weniger extremen Bedingungen.

Das Grundprinzip ist einfach: Das Warmpressen ist die Methode der Wahl, wenn man die Materialverdichtung erzwingen muss, ohne es zu schmelzen. Es wird für Materialien mit geringen natürlichen Diffusionsraten oder für Anwendungen ausgewählt, bei denen das Erreichen einer nahezu perfekten Dichte wichtiger ist als die Produktionsgeschwindigkeit oder die Kosten.

Warum diese Materialien das Warmpressen erfordern

Beim Warmpressen werden gleichzeitig hohe Temperaturen und ein uniaxialer Druck auf ein Material, typischerweise in Pulverform, ausgeübt. Diese Kombination beschleunigt dramatisch die Diffusions- und plastische Verformungsprozesse, die das Pulver zu einem dichten, festen Teil konsolidieren.

Für Hochleistungskeramiken

Viele fortschrittliche Keramiken, wie Siliziumkarbid (SiC) und Siliziumnitrid (Si3N4), besitzen sehr starke kovalente Bindungen. Dies führt zu extrem niedrigen Diffusionskoeffizienten, was bedeutet, dass ihre Atome selbst bei hohen Temperaturen nur widerwillig wandern.

Das herkömmliche Sintern, das sich nur auf die Wärme stützt, reicht oft nicht aus, um die Porosität in diesen Materialien zu beseitigen. Das Warmpressen zwingt die Pulverpartikel physisch zusammen und schließt innere Hohlräume, um eine annähernd theoretische Dichte und außergewöhnliche Festigkeit zu erreichen. Dies ist auch entscheidend für die Herstellung von transparenten Keramiken, bei denen jede Restporosität das Licht streuen würde.

Für fortschrittliche Metalle und hochschmelzende Legierungen

Das Warmpressen wird für Metalle verwendet, die sich konventionell nur schwer verarbeiten lassen, wie hochschmelzende Metalle (z. B. Wolfram, Molybdän) und bestimmte hochfeste Legierungen.

Der Hauptvorteil besteht darin, dass eine vollständige Verdichtung bei Temperaturen unterhalb des Schmelzpunktes des Materials erreicht wird. Dies verhindert unerwünschtes Kornwachstum, Phasenübergänge oder die Segregation von Legierungselementen und bewahrt so die feinkörnige Mikrostruktur und die überlegenen mechanischen Eigenschaften des Materials.

Für Verbundwerkstoffe

Dieses Verfahren ist unerlässlich für die Herstellung von Verbundwerkstoffen durch das Verbinden ungleicher Materialien, wie einer Keramik und einem Metall (ein Cermet). Ein Paradebeispiel sind Diamant-Metall-Verbundwerkzeuge.

Keines der Materialien würde unter normalen Bedingungen gut zusammen sintern. Das Warmpressen liefert die notwendige Energie und Kraft, um eine starke, konsolidierte Matrix zu erzeugen, die die funktionellen Partikel (wie Diamantkörner) sicher an ihrem Platz hält.

Für spezielle Polymere

Obwohl seltener, kann das Warmpressen zur Konsolidierung von Polymerkügelchen oder Bahnenmaterialien verwendet werden. Die Prozessparameter unterscheiden sich erheblich und beinhalten viel niedrigere Temperaturen und Drücke im Vergleich zu Keramiken oder Metallen.

Es wird typischerweise für Polymere gewählt, die mit konventionellen Schmelzextrusions- oder Spritzgusstechniken schwer zu verarbeiten sind, oder zur Herstellung spezifischer Polymerverbundstrukturen.

Die Abwägungen verstehen

Das Warmpressen ist eine leistungsstarke, aber keine universelle Lösung. Seine Vorteile gehen mit erheblichen praktischen und wirtschaftlichen Überlegungen einher.

Geringere Durchsatzleistung und höhere Kosten

Das Warmpressen ist fast immer ein Chargenprozess und kein kontinuierlicher. Die Zykluszeiten für das Aufheizen, Pressen und Abkühlen können lang sein, was es im Vergleich zu Hochvolumenverfahren wie dem herkömmlichen Sintern oder Spritzguss pro Teil erheblich langsamer und teurer macht.

Geometrische Einschränkungen

Die Verwendung von uniaxialem Druck beschränkt das Warmpressen im Allgemeinen auf die Herstellung von einfachen Formen, wie Scheiben, Zylindern oder rechteckigen Blöcken. Komplexe, nahezu fertige Teile sind sehr schwer zu realisieren und erfordern oft eine umfangreiche Nachbearbeitung, was die Endkosten erhöht.

Hohe Anforderungen an die Werkzeuge

Die beim Warmpressen verwendeten Matrizen und Stempel müssen extremen Temperaturen und Drücken standhalten. Graphit ist eine gängige Wahl, hat aber eine begrenzte Lebensdauer und kann teuer sein. Bei reaktiven Materialien können teurere und exotischere Werkzeugmaterialien wie Wolframkarbid oder Keramikverbundwerkstoffe erforderlich sein.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob das Warmpressen verwendet werden soll, hängt vollständig von Ihrem Material und Ihren Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und überlegener mechanischer Eigenschaften liegt: Das Warmpressen ist die erste Wahl für Materialien wie technische Keramiken oder hochschmelzende Metalle, bei denen die Beseitigung von Porosität nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf der Verbindung ungleicher Materialien zu einem dichten Teil liegt: Verwenden Sie das Warmpressen, um Hochleistungsverbundwerkstoffe wie Cermets oder Metallmatrixverbundwerkstoffe herzustellen, die auf andere Weise nicht geformt werden können.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion geometrisch komplexer Teile liegt: Sie sollten zunächst andere Methoden wie das Pulver-Spritzgießen (PIM) für Metalle/Keramiken oder das Spritzgießen für Polymere prüfen.

Letztendlich ist das Warmpressen ein Präzisionswerkzeug zur Herstellung von Spitzenmaterialien, bei denen die Leistung die Kosten rechtfertigt.

Zusammenfassungstabelle:

| Materialtyp | Beispiele | Hauptvorteile |

|---|---|---|

| Hochleistungskeramiken | Siliziumkarbid (SiC), Siliziumnitrid (Si3N4) | Anähernd theoretische Dichte, außergewöhnliche Festigkeit, transparente Keramiken |

| Fortschrittliche Metalle und Legierungen | Wolfram, Molybdän | Vollständige Verdichtung unterhalb des Schmelzpunktes, feinkörnige Mikrostruktur |

| Verbundwerkstoffe | Diamant-Metall-Verbundwerkstoffe (Cermets) | Starke Verbindung ungleicher Materialien, sichere Partikelbindung |

| Spezialpolymere | Polymerkügelchen, Bahnenmaterialien | Konsolidierung ohne herkömmliches Schmelzen, spezifische Verbundstrukturen |

Bereit, Ihre Materialherstellung durch präzises Warmpressen zu verbessern? KINTEK ist spezialisiert auf Laborpressen, einschließlich automatischer, isostatischer und beheizter Laborpressen, die für die anspruchsvollen Anforderungen von Laboren entwickelt wurden, die mit Keramiken, Metallen, Verbundwerkstoffen und Polymeren arbeiten. Erzielen Sie eine überlegene Verdichtung und Leistung – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 24T 30T 60T beheizte hydraulische Laborpresse mit heißen Platten für Labor

- Labor-Heizpresse Spezialform

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

Andere fragen auch

- Warum ist eine manuelle hydraulische Heizpresse für Kompleximer-Materialien unerlässlich? Fortschrittliche Materialentwicklung erschließen

- Was sind die wichtigsten technischen Anforderungen an eine Heißpresse? Beherrschung von Druck und thermischer Präzision

- Warum ist eine hochpräzise Temperaturregelung von Heizplatten in Laborhydraulikpressen für die Holzverdichtung entscheidend?

- Was ist die Funktion einer Labor-Hydraulikpresse beim Heißpressformen? Optimierung der Dichte von Nylon-gebundenen Magneten

- Was sind die Anwendungen von hydraulischen Wärmepressen bei Materialprüfung und Forschung? Steigern Sie Präzision und Zuverlässigkeit in Ihrem Labor