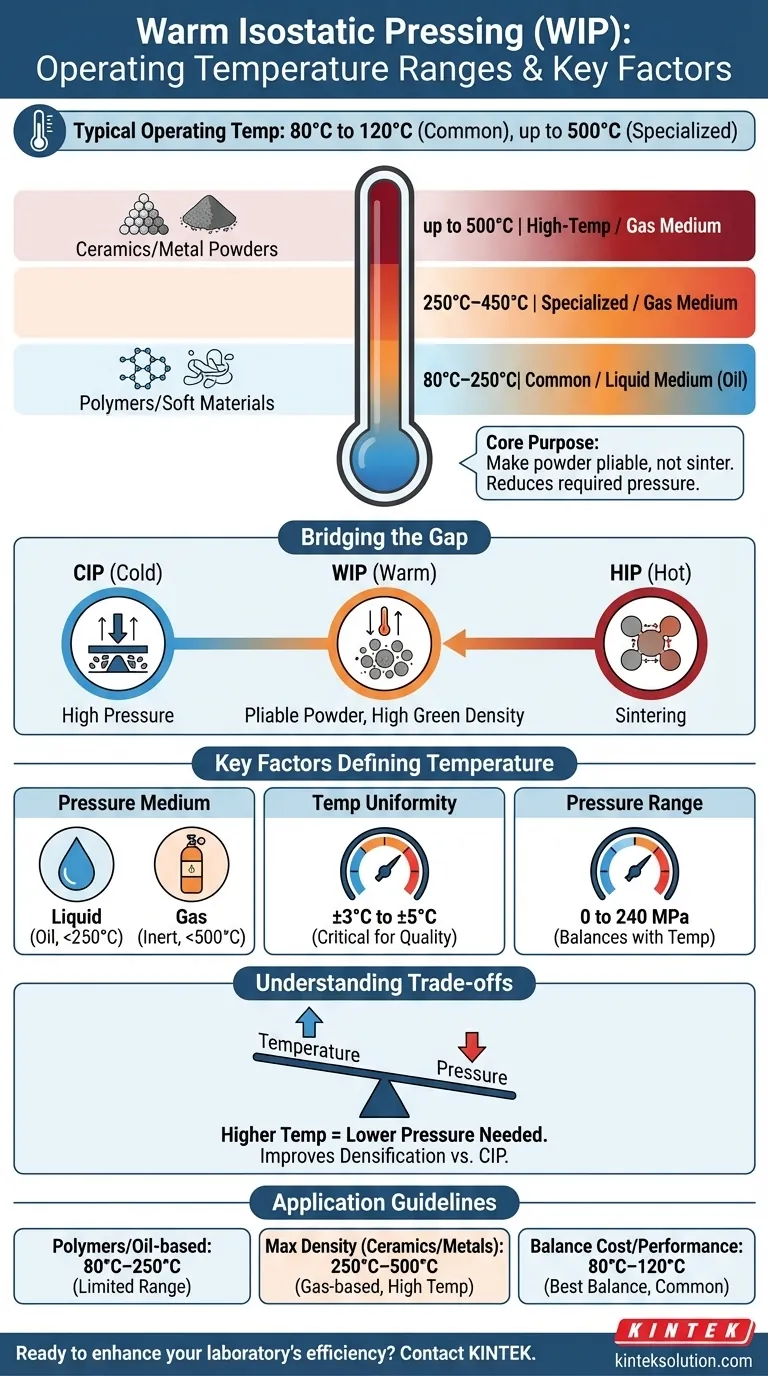

Beim Warm-Isostatischen-Pressen (WIP) liegt die typische Betriebstemperatur in einem Bereich von 80°C bis 120°C. Für bestimmte Materialien und Anwendungen kann dieser Bereich jedoch erheblich höher liegen, von 250°C bis zu 450°C, wobei spezialisierte gasbasierte Systeme bis zu 500°C erreichen können.

Der Hauptzweck der Wärmezufuhr beim Warm-Isostatischen-Pressen besteht nicht darin, das Material zu sintern, sondern das Pulver formbarer zu machen. Diese moderate Wärme reduziert den extremen Druck, der für die Verdichtung erforderlich ist, erheblich und schließt die Lücke zwischen dem Kalt- und dem Heiß-Isostatischen-Pressen.

Die Rolle der Temperatur beim WIP verstehen

Das Warm-Isostatische-Pressen nimmt eine strategische Mittelstellung in der Pulvermetallurgie ein. Im Gegensatz zum Kalt-Isostatischen-Pressen (CIP) nutzt es Wärme. Im Gegensatz zum Heiß-Isostatischen-Pressen (HIP) sind die Temperaturen nicht hoch genug, um Sintern oder metallurgische Bindungen zu verursachen.

Die Lücke zwischen Kalt- und Heißpressen schließen

Die Hauptfunktion der Wärme beim WIP besteht darin, die Streckgrenze der Pulverpartikel zu senken. Dadurch wird das Material weicher und duktiler.

Infolgedessen verdichtet sich das Pulver unter Druck effizienter als bei einem Kaltprozess. Dies ermöglicht die Erzielung einer hohen „Grün“-Dichte (der Dichte vor dem Endsintern), ohne auf die extremen Drücke des CIP zurückgreifen zu müssen.

Auswirkungen auf die Materialverdichtung

Durch die Anwendung gleichmäßiger Wärme und Druck stellt WIP sicher, dass sich die Pulverpartikel verformen und neu anordnen, um die Zwischenräume effektiver zu füllen.

Dieser Prozess führt zu einem „grünen“ Teil mit überlegener Dichte und Gleichmäßigkeit im Vergleich zu Teilen, die durch CIP hergestellt wurden. Diese verbesserte Grünfestigkeit macht die Komponenten robuster und einfacher zu handhaben oder zu bearbeiten vor der finalen Sinterstufe.

Wichtige Faktoren, die die Betriebstemperatur bestimmen

Die für einen WIP-Zyklus gewählte spezifische Temperatur ist nicht willkürlich. Sie ist eine kalkulierte Entscheidung, die auf dem Druckmedium, dem verarbeiteten Material und dem Bedarf an Prozessstabilität beruht.

Druckmedium: Flüssig vs. Gasförmig

Die Art des Mediums, das zur Übertragung des isostatischen Drucks verwendet wird, ist ein primärer begrenzender Faktor für die Temperatur.

- Flüssigkeitsbasierte WIP-Systeme, die oft Öl verwenden, arbeiten typischerweise bei Temperaturen bis zu 250°C.

- Gasbasierte WIP-Systeme, die Inertgase wie Argon verwenden, können bei viel höheren Temperaturen arbeiten und erreichen bis zu 500°C.

Erforderliche Temperaturuniformität

Die Aufrechterhaltung einer konstanten Temperatur im gesamten Teil ist entscheidend für ein qualitativ hochwertiges Ergebnis. Ungleichmäßige Erwärmung kann zu Dichtegradienten und inneren Spannungen führen.

Ein Hochleistungs-WIP-System zielt auf eine ausgezeichnete Temperaturuniformität ab, oft innerhalb einer engen Toleranz von ±3°C bis ±5°C.

Die Rolle des Drucks

Obwohl die Temperatur der Schlüssel ist, bleibt der Druck eine kritische Variable und liegt typischerweise zwischen 0 und 240 MPa. Das Zusammenspiel von Wärme und Druck ermöglicht eine präzise Kontrolle über die Enddichte des verdichteten Teils.

Die Abwägungen verstehen

Die Auswahl von WIP und seiner Betriebsparameter erfordert eine Abwägung zwischen Leistungsnutzen und betrieblicher Komplexität sowie Kosten. Das Verständnis dieser Kompromisse ist entscheidend für eine fundierte Entscheidung.

Temperatur vs. Druck

Der grundlegende Kompromiss beim WIP liegt zwischen Wärme und Druck. Durch die Erhöhung der Temperatur können Sie eine Zielverdichtung bei geringerem Druck erreichen.

Dies kann vorteilhaft sein, da die Erzeugung und Eindämmung von Ultrahochdrücken oft mechanisch herausfordernder und kostspieliger ist als die Handhabung moderater Wärme.

Komplexität und Kosten

Die Einführung von Wärme erhöht die Komplexität. Das System benötigt zuverlässige Heizelemente, robuste Dichtungen, die sowohl Hitze als auch Druck standhalten, und ein Druckmedium, das bei der Zieltemperatur stabil bleibt.

Generell führen höhere Betriebstemperaturen zu komplexeren Geräten und höheren Betriebskosten.

Herausforderungen bei der Prozesskontrolle

Die Erzielung einer präzisen und gleichmäßigen Temperaturkontrolle, insbesondere innerhalb eines Hochdruckbehälters, ist schwieriger als der Betrieb einer einfachen Kaltpresse. Dies erfordert hochentwickelte Steuerungssysteme und eine sorgfältige Prozessvalidierung, um die Konsistenz der Teile zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Die optimale Temperatur für Ihren WIP-Prozess hängt direkt von Ihrem Material, Ihrer Ausrüstung und dem gewünschten Ergebnis ab. Nutzen Sie diese Richtlinien, um Ihren Ansatz zu informieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Polymeren oder der Verwendung eines Standard-Öl-basierten Systems liegt: Ihr Prozess ist auf den niedrigeren Temperaturbereich beschränkt, typischerweise von 80°C bis 250°C.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Grün-Dichte bei widerstandsfähigen Materialien wie Keramiken oder Metallpulvern liegt: Ein gasbasiertes System, das im höheren Bereich von 250°C bis 500°C arbeitet, wird erforderlich sein.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Kosten und Leistung liegt: Der Betrieb im üblichen Bereich von 80°C bis 120°C bietet oft die beste Balance, verbessert die Verdichtung gegenüber CIP ohne die großen Kosten von Hochtemperatursystemen.

Letztendlich ist die Temperatur beim Warm-Isostatischen-Pressen ein mächtiges Werkzeug, das eingesetzt wird, um überlegene Materialeigenschaften vor der endgültigen Produktionsstufe zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Typischer Bereich | Wesentliche Details |

|---|---|---|

| Betriebstemperatur | 80°C bis 120°C (üblich) | Kann bei Spezialsystemen auf 250°C–500°C erweitert werden |

| Druckbereich | 0 bis 240 MPa | Arbeitet mit der Temperatur zusammen, um die Verdichtung zu steuern |

| Temperaturuniformität | ±3°C bis ±5°C | Entscheidend zur Vermeidung von Dichtegradienten und Spannungen |

| Systemtypen | Flüssigkeitsbasiert (bis 250°C) / Gasbasiert (bis 500°C) | Öl für niedrigere Temperaturen, Inertgase für höhere Temperaturen |

Sind Sie bereit, die Effizienz Ihres Labors mit präzisem Warm-Isostatischem-Pressen zu steigern? KINTEK ist spezialisiert auf Hochleistungs-Laborpressen, einschließlich automatischer Laborpressen, isostatischer Pressen und beheizter Laborpressen, die eine gleichmäßige Temperaturkontrolle und überlegene Verdichtung für Materialien wie Keramiken und Metallpulver gewährleisten. Unsere Lösungen helfen Ihnen, eine höhere Grün-Dichte zu erreichen und die Betriebskosten zu senken. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ausrüstung Ihre spezifischen Anforderungen erfüllen und Ihre Forschung vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Isostatische Laborpressformen für das isostatische Pressen

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Manuelle beheizte hydraulische Laborpresse mit heißen Platten

Andere fragen auch

- Welche spezifischen Bedingungen bietet eine beheizte Laborhydraulikpresse? Optimieren Sie die Trockenelektrodenvorbereitung mit PVDF

- Warum ist ein Heizsystem für die Produktion von Biomassebriketts notwendig? Natürliche thermische Bindung freischalten

- Welche Rolle spielt eine beheizte Laborpresse bei der Messung der Lithium-Ionen-Diffusivität? Optimierung der Festkörperbatterieforschung

- Welche Rolle spielt eine hydraulische Heizpresse bei der Materialprüfung? Erzielen Sie überlegene Daten für Forschung & Qualitätskontrolle

- Was sind die industriellen Anwendungen einer hydraulischen Heizpresse? Effizienzsteigerung bei Laminierung, Verklebung und F&E