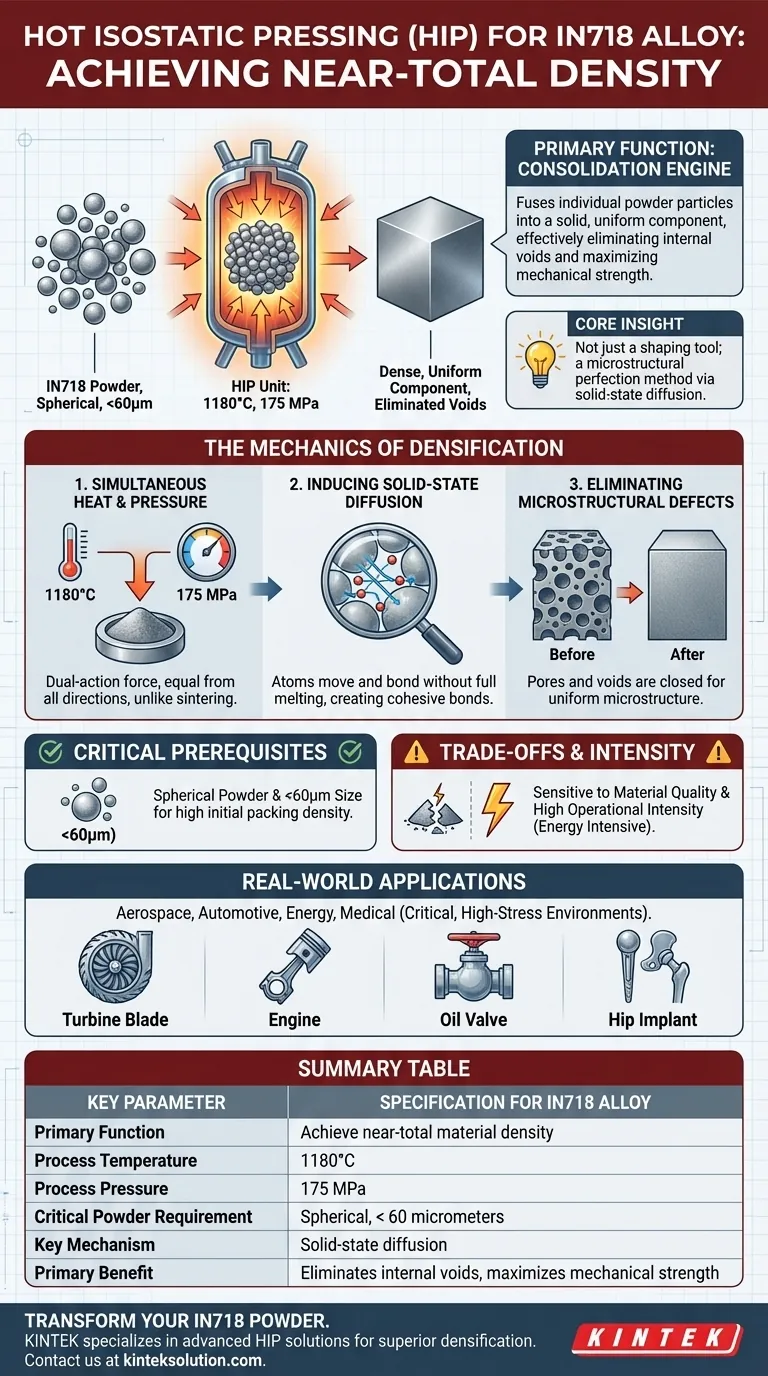

Die Hauptfunktion einer Heißisostatischen Presse (HIP) ist die Erzielung einer nahezu vollständigen Materialdichte. In der Pulvermetallurgie der IN718-Legierung fungiert die HIP-Einheit als Konsolidierungsmotor, der gleichzeitig extreme Temperatur (1180 °C) und Druck (175 MPa) anwendet. Dieser Prozess verschmilzt einzelne Pulverpartikel zu einer festen, gleichmäßigen Komponente, wodurch innere Hohlräume effektiv eliminiert und die mechanische Festigkeit maximiert werden.

Kernbotschaft: HIP ist nicht nur ein Formgebungswerkzeug, sondern eine Methode zur Perfektionierung der Mikrostruktur. Durch die Erzwingung der Festkörperdiffusion löst es die inhärente Porosität der Pulvermetallurgie auf und stellt sicher, dass die endgültige IN718-Komponente die Zuverlässigkeit bietet, die für kritische Umgebungen mit hoher Belastung erforderlich ist.

Die Mechanik der Verdichtung

Gleichzeitige Wärme und Druck

Der HIP-Prozess unterzieht die IN718-Legierung einer spezifischen Umgebung von 1180 °C und 175 MPa.

Im Gegensatz zum Standard-Sintern, das nur Wärme verwendet, sorgt der zusätzliche isostatische Druck dafür, dass die Kraft aus allen Richtungen gleichmäßig angewendet wird. Dieser duale Ansatz ist entscheidend für die Verarbeitung von Superlegierungen, die mit herkömmlichen Methoden schwer zu verdichten sind.

Induzierung der Festkörperdiffusion

Die Kombination aus Wärme und Druck löst die Festkörperdiffusion aus.

Atome bewegen sich über Partikelgrenzen hinweg und verbinden das Material, ohne es unbedingt vollständig zu schmelzen. Dieser Mechanismus verschmilzt die Pulverpartikel auf atomarer Ebene und schafft starke kohäsive Bindungen im gesamten Bauteil.

Eliminierung von Mikrostrukturdefekten

Das Hauptziel dieser Diffusion ist die Entfernung der ursprünglichen Partikelgrenzen.

Während des Prozesses werden innere Poren und Hohlräume geschlossen. Das Ergebnis ist eine gleichmäßige Mikrostruktur, die im Vergleich zu nicht HIP-behandelten Komponenten deutlich verbesserte mechanische Eigenschaften aufweist.

Kritische Voraussetzungen für den Erfolg

Die Notwendigkeit von kugelförmigem Pulver

Um hochwertige Ergebnisse zu erzielen, muss das Ausgangsmaterial hochkugelförmiges IN718-Legierungspulver sein.

Die kugelförmige Morphologie ermöglicht es den Partikeln, sich effizient anzuordnen. Dies gewährleistet eine hohe anfängliche Packungsdichte, die das Volumen der Hohlräume reduziert, die der HIP-Prozess schließen muss.

Partikelgrößenbeschränkungen

Referenzen deuten darauf hin, dass eine Partikelgröße unter 60 Mikrometern entscheidend ist.

Kleinere, gleichmäßige Partikel minimieren den Abstand zwischen den Granulaten. Diese hohe anfängliche Dichte ist eine nicht verhandelbare Voraussetzung für die Herstellung einer endgültigen Komponente mit maximaler Verdichtung.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Materialqualität

Der HIP-Prozess ist stark von der Qualität des Ausgangsmaterials abhängig.

Wenn dem Pulver die Kugelförmigkeit fehlt oder es die Größengrenze von 60 Mikrometern überschreitet, ist die anfängliche Packungsdichte unzureichend. Dies kann zu Restporosität führen und die Vorteile der teuren Hochdruckbehandlung zunichtemachen.

Hohe operative Intensität

HIP ist aufgrund der erforderlichen extremen Bedingungen ein energieintensiver Prozess.

Die Aufrechterhaltung von 1180 °C und 175 MPa erfordert spezielle, robuste Geräte, die in der Lage sind, diese Kräfte sicher zu handhaben. Sie ist im Allgemeinen für Komponenten reserviert, bei denen ein Versagen keine Option ist, wie z. B. in der Luft- und Raumfahrt oder in medizinischen Anwendungen.

Reale Anwendungen

Luft- und Raumfahrt sowie Automobilindustrie

Die resultierende Dichte macht HIP ideal für Turbinenschaufeln und Triebwerksteile.

Diese Komponenten erfordern überlegene mechanische Eigenschaften und Dimensionsstabilität, um Hochgeschwindigkeits- und Hochtemperaturoperationen zu überstehen.

Energie- und Medizinsektor

In der Öl- und Gasindustrie stellt HIP Teile wie Ventile und Dichtungen her, die extremen Drücken und korrosiven Umgebungen standhalten.

Ebenso verbessert der Prozess im medizinischen Bereich die Ermüdungsfestigkeit und Biokompatibilität von chirurgischen Implantaten.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Integration von HIP in Ihren Fertigungsprozess Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit liegt: Priorisieren Sie die präzise Steuerung der Variablen Temperatur von 1180 °C und Druck von 175 MPa, um eine vollständige Diffusion zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Investieren Sie stark in die Qualitätskontrolle vor der Verarbeitung, um sicherzustellen, dass Ihr Pulver kugelförmig und unter 60 Mikrometern ist, bevor es überhaupt in die Presse gelangt.

Durch die strikte Einhaltung dieser Material- und Verarbeitungsstandards verwandeln Sie loses Pulver in eine Komponente, die den anspruchsvollsten Umgebungen der Welt standhält.

Zusammenfassungstabelle:

| Schlüsselparameter | Spezifikation für IN718-Legierung |

|---|---|

| Hauptfunktion | Nahezu vollständige Materialdichte erreichen |

| Prozesstemperatur | 1180 °C |

| Prozessdruck | 175 MPa |

| Kritische Pulveranforderung | Kugelförmige Partikel, < 60 Mikrometer |

| Schlüsselmechanismus | Festkörperdiffusion |

| Hauptvorteil | Eliminiert innere Hohlräume, maximiert die mechanische Festigkeit |

Verwandeln Sie Ihr IN718-Pulver in Hochleistungsbauteile

Fertigen Sie kritische Teile für die Luft- und Raumfahrt, den medizinischen oder Energiesektor, bei denen ein Versagen keine Option ist? Die überlegene Verdichtung durch Heißisostatisches Pressen ist unerlässlich, um die Ermüdungsfestigkeit und Zuverlässigkeit Ihrer IN718-Legierungskomponenten zu maximieren.

KINTEK ist spezialisiert auf fortschrittliche Laborpressen, einschließlich isostatischer Pressen, die für die strengen Anforderungen der modernen Pulvermetallurgie entwickelt wurden. Unsere Expertise stellt sicher, dass Ihre Materialien die höchsten Standards an Dichte und Leistung erfüllen.

Kontaktieren Sie KINTALK noch heute, um zu besprechen, wie unsere HIP-Lösungen Ihren Fertigungsprozess verbessern und die Materialintegrität liefern können, die Ihre Anwendungen erfordern.

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Geteilte manuelle beheizte hydraulische Laborpresse mit heißen Platten

- Automatische beheizte hydraulische Pressmaschine mit heißen Platten für das Labor

- Beheizte hydraulische Pressmaschine mit beheizten Platten für Vakuumkasten-Labor-Heißpresse

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für das Labor

Andere fragen auch

- Warum gilt eine beheizte Hydraulikpresse als kritisches Werkzeug in Forschung und Produktion? Entdecken Sie Präzision und Effizienz bei der Materialverarbeitung

- Wie werden beheizte Hydraulikpressen in der Elektronik- und Energiebranche eingesetzt?Erschließen Sie die Präzisionsfertigung für Hightech-Komponenten

- Wie beeinflusst die Verwendung einer hydraulischen Heißpresse bei unterschiedlichen Temperaturen die endgültige Mikrostruktur eines PVDF-Films? Erreichen perfekter Porosität oder Dichte

- Welche industriellen Anwendungen hat eine beheizte hydraulische Presse jenseits von Laboren? Fertigung von Luft- und Raumfahrt bis hin zu Konsumgütern vorantreiben

- Warum ist eine beheizte Hydraulikpresse für den Kaltsinterprozess (CSP) unerlässlich? Synchronisieren Sie Druck & Wärme für die Niedertemperaturverdichtung