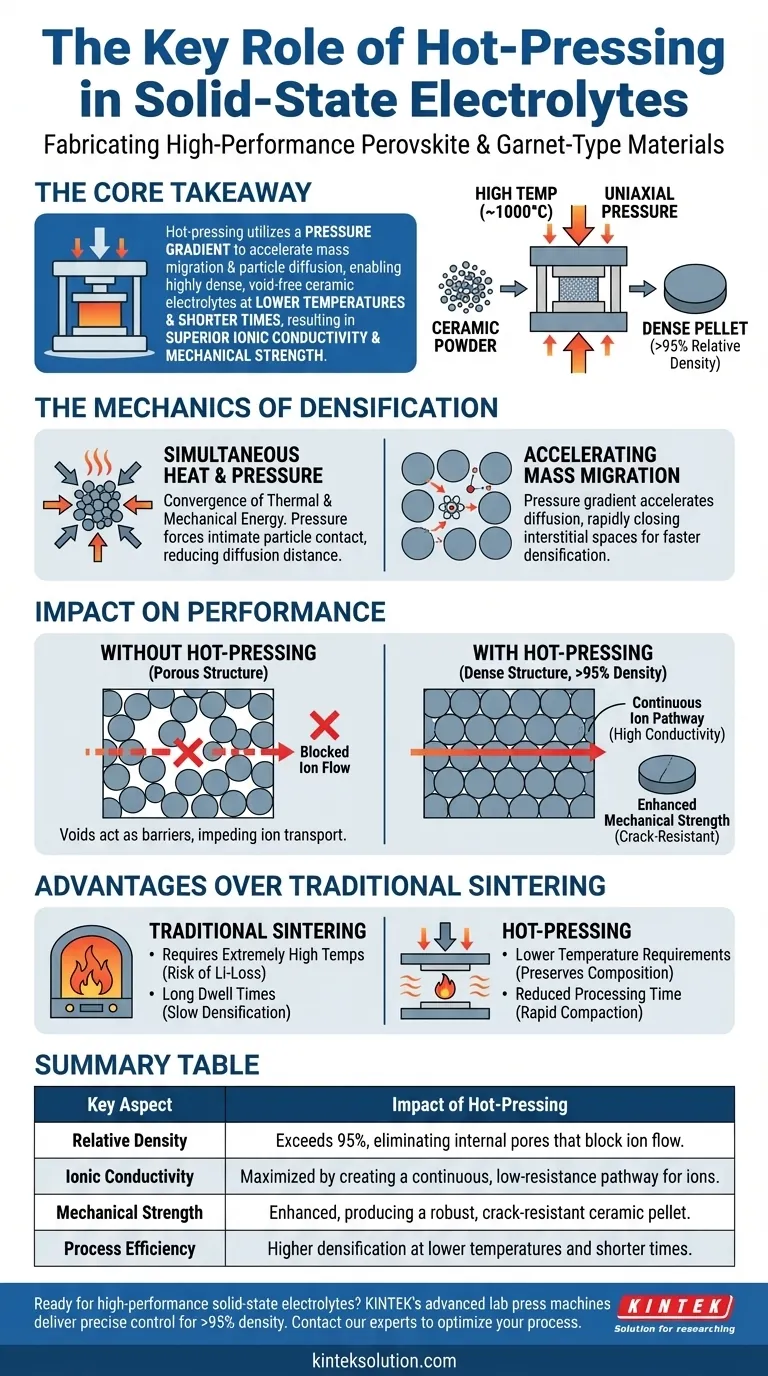

Die Hauptrolle des Heißpressverfahrens bei der Herstellung von festen Elektrolyten vom Perowskit- oder Granat-Typ besteht darin, durch gleichzeitige Anwendung von hoher Temperatur und uniaxialem Druck eine maximale Materialverdichtung zu erreichen. Durch die Einwirkung von Kräften wie 1000 °C in Kombination mit mechanischer Kompression auf das Keramikpulver treibt diese Technik die relative Dichte des Endpellets auf über 95 % an. Diese hohe Dichte ist die grundlegende Voraussetzung für die Eliminierung interner Poren, die ansonsten den Ionenfluss behindern und die Materialstruktur schwächen.

Kernbotschaft Heißpressen nutzt einen Druckgradienten, um die Massenwanderung und Partikeldiffusion weitaus effektiver zu beschleunigen als reine Wärme. Dieses Verfahren ermöglicht die Herstellung hochdichter, porenfreier Kernelektrolyte bei niedrigeren Temperaturen und kürzeren Verarbeitungszeiten als beim traditionellen Sintern, was direkt zu einer überlegenen Ionenleitfähigkeit und mechanischen Festigkeit führt.

Die Mechanik der Verdichtung

Gleichzeitige Wärme und Druck

Das bestimmende Merkmal des Heißpressverfahrens ist das Zusammentreffen von thermischer und mechanischer Energie. Im Gegensatz zu herkömmlichen Methoden, die sich ausschließlich auf Wärme verlassen, übt eine Heißpresse uniaxialen Druck auf das Festkörperelektrolytpulver aus, während es erhitzt wird.

<Diese doppelte Anwendung findet typischerweise bei Temperaturen um 1000 °C für diese keramischen Materialien statt. Der äußere Druck zwingt die Pulverpartikel in engen Kontakt und reduziert die Distanz, die Atome diffundieren müssen, um Lücken zu schließen.

Beschleunigung der Massenwanderung

Die Anwendung von Druck schafft eine signifikante treibende Kraft für die Verdichtung. Sie erzeugt einen Druckgradienten, der die Massenwanderung und Diffusion zwischen den Keramikpartikeln beschleunigt.

Diese beschleunigte Diffusion ist entscheidend für Materialien wie LLZO (Granat-Typ). Sie fördert das schnelle Schließen von Zwischenräumen und ermöglicht es dem Material, die volle Dichte viel schneller zu erreichen, als dies unter drucklosen Sinterbedingungen der Fall wäre.

Auswirkungen auf die Elektrolytleistung

Eliminierung von Porosität

Der unmittelbarste Vorteil des Heißpressens ist die effektive Eliminierung interner Poren. Porosität ist für Festkörperbatterien nachteilig, da Hohlräume als Barrieren für den Lithiumionentransport wirken.

Durch Erreichen einer relativen Dichte von über 95 % stellt das Heißpressen einen kontinuierlichen Weg für Ionen sicher. Dies führt direkt zu einer hohen Ionenleitfähigkeit, die die primäre Leistungskennzahl für jeden Festkörperelektrolyten ist.

Verbesserung der mechanischen Eigenschaften

Über die Leitfähigkeit hinaus ist die strukturelle Integrität des Elektrolyten von entscheidender Bedeutung. Ein poröses Keramikmaterial ist spröde und anfällig für Brüche während des Batterieaufbaus oder -betriebs.

Heißpressen verschmilzt die Pulverpartikel zu einem robusten, kohäsiven Pellet. Diese überlegene mechanische Festigkeit stellt sicher, dass der Elektrolyt physikalischen Belastungen standhält und den Kontakt mit den Elektroden ohne Rissbildung aufrechterhält.

Vorteile gegenüber traditionellem Sintern

Niedrigere Temperaturanforderungen

Traditionelles Sintern erfordert oft extrem hohe Temperaturen, um die Verdichtung zu induzieren, was zu flüchtigem Lithiumverlust oder Phaseninstabilität führen kann.

Heißpressen nutzt mechanischen Druck, um die thermische Energie zu kompensieren. Dies ermöglicht eine hohe Verdichtung bei vergleichsweise niedrigeren Temperaturen und bewahrt die chemische Zusammensetzung der Keramik.

Reduzierte Verarbeitungszeit

Der durch Heißpressen induzierte Druckgradient verkürzt die für das Sintern des Materials erforderliche Zeit erheblich.

Während traditionelle Methoden lange Haltezeiten erfordern können, um Poren langsam zu entfernen, zwingt Heißpressen das Material zu einer schnellen Verdichtung. Diese Effizienz ist entscheidend für die Herstellung von Hochleistungs-Kernelektrolytblättern in einer Produktionsumgebung.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Herstellung von Festkörperelektrolyten zu optimieren, sollten Sie überlegen, wie die spezifischen Vorteile des Heißpressens mit Ihren Leistungszielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ionenleitfähigkeit liegt: Priorisieren Sie Heißpressen, um eine relative Dichte von >95 % zu erreichen, da die Eliminierung des Porenvolumens der effektivste Weg ist, den Widerstand zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie Heißpressen, um thermische Haltezeiten und Sintertemperaturen zu reduzieren, was den Durchsatz beschleunigt und gleichzeitig die Phasenreinheit beibehält.

Durch mechanisches Zwingen der Partikelkoaleszenz verwandelt Heißpressen ein loses Keramikpulver in einen hochleitfähigen, strukturell soliden Elektrolyten, der den Betrieb von Hochleistungsbatterien unterstützen kann.

Zusammenfassungstabelle:

| Schlüsselaspekt | Auswirkung des Heißpressens |

|---|---|

| Relative Dichte | Übersteigt 95 %, wodurch interne Poren eliminiert werden, die den Ionenfluss blockieren. |

| Ionenleitfähigkeit | Maximiert durch Schaffung eines kontinuierlichen, niederohmigen Weges für Ionen. |

| Mechanische Festigkeit | Verbessert, wodurch ein robustes, rissbeständiges Keramikpellet entsteht. |

| Prozesseffizienz | Höhere Verdichtung bei niedrigeren Temperaturen und kürzeren Zeiten als beim traditionellen Sintern. |

Bereit, Hochleistungs-Festkörperelektrolyte mit überlegener Dichte und Leitfähigkeit herzustellen? KINTEKs fortschrittliche Laborküchenpressen, einschließlich automatischer und beheizter Laborküchenpressen, sind darauf ausgelegt, die präzise Temperatur- und uniaxialen Druckkontrolle zu liefern, die für Ihre Perowskit- oder Granat-Materialien erforderlich ist. Unsere Expertise stellt sicher, dass Sie effizient eine relative Dichte von >95 % erreichen und Ihre Batterieforschung und -entwicklung beschleunigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Pressen Ihren Herstellungsprozess optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Hochtemperatur-Pressmaschine mit beheizten Platten für das Labor

- Manuell beheizte hydraulische Laborpresse mit integrierten Heizplatten Hydraulische Pressmaschine

- 24T 30T 60T beheizte hydraulische Laborpresse mit heißen Platten für Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für das Labor

- Geteilte manuelle beheizte hydraulische Laborpresse mit heißen Platten

Andere fragen auch

- Wie beeinflusst die Verwendung einer hydraulischen Heißpresse bei unterschiedlichen Temperaturen die endgültige Mikrostruktur eines PVDF-Films? Erreichen perfekter Porosität oder Dichte

- Was ist eine beheizte hydraulische Presse und was sind ihre Hauptkomponenten? Entdecken Sie ihre Leistungsfähigkeit für die Materialverarbeitung

- Warum ist eine beheizte Hydraulikpresse für den Kaltsinterprozess (CSP) unerlässlich? Synchronisieren Sie Druck & Wärme für die Niedertemperaturverdichtung

- Was ist die Kernfunktion einer beheizten hydraulischen Presse? Erzielung von Festkörperbatterien mit hoher Dichte

- Welche Rolle spielt eine hydraulische Presse mit Heizfunktion bei der Konstruktion der Schnittstelle für Li/LLZO/Li-Symmetriezellen? Ermöglicht nahtlose Festkörperbatterie-Montage